Реферат по теме

выпускной работы

1 КОМПЛЕКСНАЯ МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ РАБОТ ПО МАССОВЫМ ГРУЗАМ

1.1 Классификация насыпных грузов и характеристика их физико-механических свойств.

1.2 Восстановление сыпучести навалочных грузов, змерзшихся и очистки вагонов от остатков груза.

2 Дробильно-фрезерная машина АДР 5400

1

КОМПЛЕКСНАЯ МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ РАБОТ ПО МАССОВЫМ ГРУЗАМ

1.1 Классификация насыпных грузов и характеристика их физико-механических свойств

Насыпным называется любой груз, который перевозится насыпью в кузовах транспортных средств и хранится в штабелях или бункерах (силосах) без тары.

Насыпные грузы классифицируют по таким признакам и физико-механическим свойствам:

• Кусковатость.

• Влажность.

• Объемная масса или плотность насыпного груза.

• Стирающая способность и острокромочность.

• Слеживаемость.

• Замерзаемость.

• Сводообразование.

• Клейкость.

• Коррозионность.

• Самовозгораемость.

• Взрывоопасность.

• Гигроскопичность.

• Хрупкость.

• Вредность для здоровья.

Физико-механические свойства насыпных грузов обусловливают способы их переработки и хранения.

Физико-механические свойства угля, руды и торфа обусловливают способы их перегрузки и хранения. Каменный, бурый уголь и антрацит по размерам кусков подразделяют согласно ГОСТ 19242-73 на 7 классов.

По величине объемной массы уголь относят к средним (600-1100 кг/м3), руду к весьма тяжелым 1100-2000 кг/м3.

Уголь и руда замерзают при низких температурах.

Бурый и каменный уголь склонен к самовозгоранию, поэтому при самонагревании (в следствии окисления) до температуры 50-70° С принимают меры по локализации очагов нагрева. Уголь и руду дробят во время перегрузочных работ, при сбрасывании с большой высоты, от давления верхних слоев на нижние, которые приводят к снижению их качества. Кокс под влиянием влаги и при измельчении теряет свою ценность. Уголь и руду перевозят в открытом подвижном составе, хопперах и специализированных полувагонах.

Объемная масса торфа 290-800 кг/м3. Он относится к грузу, который самовозгорается и размокает при повышенной влажности. Предельную допустимую влажность на торф, так же как и на уголь, указывают в государственных стандартах, которые характеризуют технические условия на эти грузы. Уголь и руду, добытые в шахтах, рудниках или же открытым способом, загружают непосредственно в саморазгружаемые полувагоны или с предварительным накоплениям хранят в бункерах, полубункерах или в специализированных складах. Способы хранения и нагрузки определяют физико-механические свойства угля и руд. Эти грузы хранят на скалад отдельно. Основными способами нагрузки угля в нашей стране являются бункерная, непосредственная (без бункерная) и комбинированная. В настоящее время в шахтах и обоготительных фабриках при добыче и переработке угля используются открытые и закрытые аккумулирующие склады ёмкостью от 6 до 320 тыс. т в зависимости от производственной мощности предприятия и категории складируемых углей. Под аккумулирющими понимают склады кратковременного хранения на грузовых пунктах, предназначенные для непрерывного накопления угля и подачи его в подвижный состав. Современная технология погрузки угля и руды должна предусматривать непрерывный прием угля из шахты, обогатительной фабрики, руды с рудника, возможность загрузки полувагонов различной грузоподъемности при любых их сочетаниях в составе; полное использование подвижного состава по грузоподъемности и вместимости. Угольные и рудные шахты связаны подъездными путями со станциями магистральных железных дорог. Производительность шахт составляет: для малых шахт до 200 т / сутки. для средних до 700 т / сутки и для больших – до 5000 тыс. т / сутки. На погрузочных путях шахт загружают как целые маршрутные составы, так и части маршрутов или отдельные полувагоны. В последнем случае приходится расформировывать состав пустых вагонов, подавать их отдельными группами на шахты, а после загрузки собирать группы груженых полувагонов и формировать поезд.

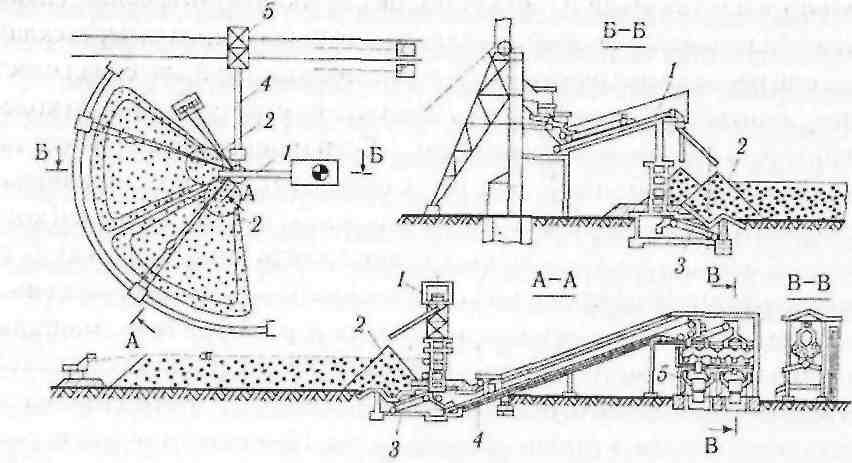

Наличие крупных потребителей (металлургических заводов, электростанций, коксохимических заводов и др.) позволяет осуществлять маршрутные перевозки, при этом наиболее эффективной является централизация складирования и погрузки угля, концентрация углепогрузочных работ на шахтах и обогатительных фабриках по методу «скользящего графика». Этот метод заключается в том, что мелкие и средние шахты накапливают уголь в течение нескольких суток и отгружают его после окончания периода накопления. Погрузка угля на крупных шахтах предусматривается ежесуточно. Шахтные погрузочные пункты оборудуются приёмно-погрузочными путями, сооружениями для нагрузки, весами и маневровыми устройствами. При способе непосредственной нагрузки отсортированный уголь или руда поступают по спускным лоткам и конвейерным стрелам или непосредственно в вагоны, или в промежуточный бункер и из него уголь подается в вагоны. Конвейерная стрела имеет возможность подниматься и опускаться, что позволяет менять высоту падения угля при загрузке в полувагоны, чтобы избежать его дробления. Одновременно происходит взвешивание на вагонных весах. При этом способе отпадает потребность в аккумулирующих устройствах, упрощается нагрузка и уменьшается трудоемкость работ, сохраняется качество отсортированных материалов. Однако отсутствие аккумулирующих складов требует непрерывной подачи вагонов под погрузку, чтобы избежать перерыва в работе добывающего или перерабатывающего производства и вызывает необходимость держать большое число порожних вагонов, которые простаивают долгое время в ожидании нагрузки. Этот способ удлиняет нагрузку, увеличивает объем маневровой работы с вагонами и, следовательно, замедляет оборот вагона в руднике или на шахте. Предварительное накопление угля в погрузочных штабелях осуществляется также с помощью скреперных установок в сочетании с конусными воронками, выполняющими роль полу-бункеров. На рис. 1.1 показано устройство такого состава и технология его работы. Выдаются из шахты уголь двух сортов отдельно ленточным конвейером 1 передаются по двум лоткам в первичные конусы 2 большой емкости. Потом конвейерными питателями 3 и ленточными конвейерами 4 уголь подает в погрузочные бункера 5 над железнодорожными путями. Скреперами разравнивают его по составу, скреперами же сдвигают к конусным воронкам.

Руда может скапливаться в погрузочных бункерах или на позвоночно-эстакадном составе. Штабель формируется ленточными конвейерами со сбросными тележками, расположенными на эстакаде. Руду грузят в полувагоны экскаваторами. Непрерывная подача со склада может быть осуществлена путем устройства продольных тоннелей и полубункеров.

Рисунок 1.1 – Скреперные состав с конусными воронками:

1 - ленточный конвейер; 2 - первичный конус, 3 - конвеерный питатель,

4 - ленточный конвеер, 5 - погрузочный бункер

Разработаны составы-аккумуляторы большой емкости: крытые склады угля вместимостью 20 и 50 тыс. т, обеспечивающих загрузку вагонов производительностью до 1 тыс. т/год; открытые склады угля емкостью 100 и 320 тыс. т, производительностью по погрузке угля 2 тыс. т/ч; открытые аккумуляторы угля вместимостью 50 тыс. т для складирования одной или двух марок угля, производительностью подачи угля на погрузку 1000 т/ч; закрытые аккумуляторы угля производительностью подачи угля на погрузку 2,4 - 8 тыс. т/г. Для заполнения состава-аккумулятора могут использоваться винтовые впуски (желоба), предотвращающие измельчения угля и распыления ветром угольной мелочи, передвижные конвейерно-грейферные мосты и реклаймеры.

Реклаймер – это грузовая самоходная машина на рельсовом или гусеничном ходу, у которой есть ленточный конвейер штабелирующий, что позволяет отсыпать материалы в штабеля большой высоты. При необходимости с помощью роторного колеса, расположенного на хоботе штабелирующие конвейера, реклаймер может забирать материал из штабеля и подавать на транспортные конвейеры.

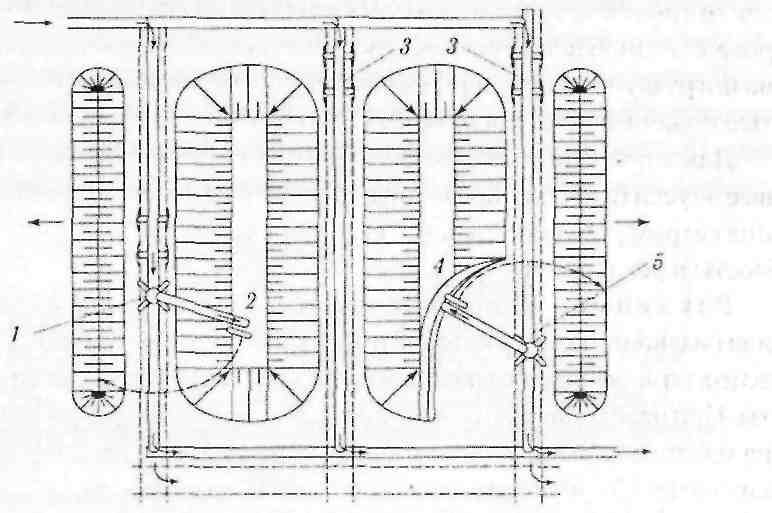

Склад, оборудованный комбинированной машиной (реклаймером) представлен на рис 1.2. Реклаймер объединяет функции штабелера и перегружателя. Эта машина имеет специальную прицепную тележку, которая во время экскаваторного хода движется по рельсам. В поперечном направлении машина может подойти к любому штабеля. Такая схема обеспечивает сквозное транспортирование материала через склад даже при работе перегружателя. При укладке в штабель материал через разгрузочную тележку и воронку 1 подается на стрелу роторного колеса и по лотку направляется в штабель 2. Если машину переключают на выдачу материала из штабеля 4. то лоток соответственно поворачивается так, что поток материала идет вдоль штабеля на продольный конвейер 5. При сквозной транспортировке разгрузочную тележку 3 отпускают и отцепляют. Перевод машины из режима работы штабелеукладчик на режим перегрузчика выполняет оператор. Управление машины может быть и автоматизировано. При наличии реверсивного продольного ленточного конвейера, расположенного между штабелями, материал можно подавать в обоих направлениях. Производительность реклаймеров составляет от 0,2 до 10 тыс. т/г. Чаще всего применяют реклаймеры производительностью 1 тыс. т/г. Для открытых складов угля емкостью 100 тыс. т и более, бурых и других углях, слеживаются, предусматривают комплексы, состоящие из реклаймеров и конвейеров. В зависимости от рода груза ковши роторов реклаймеров могут быть оборудованы ножами или зубьями; число ковшей колеблется от 6 до 12. Их емкость может быть разной.

Рисунок 1.2 – Оборудование состава реклаймерами:

1 - разгрузочная воронка; 2 - штабель; 3-разгрузочная тележка,

4 - штабель, 5 - продольный конвейер

Склады, обслуживаемые роторными машинами, делят на две категории: к первой относятся склады, на которых сыпучие грузы грузят и выдают их со склада комплексом погрузочных машин или комбинированными машинами. Ко второй категории относятся склады с формированием штабеля роторно-ковшового машиной, которая работает в автоматическом режиме. Штабель формируется уступами 3,6,9 и 12 м. Работа машины в автоматическом режиме начинается с установки стрелы перпендикулярно продольной ленточного конвейера. При возвратно-поступательных движениях машины образуется первая часть штабеля до того момента, когда щуп контроля высоты штабеля, установленный в головной части стрелы ротора, коснется угля. Тогда стрела ротора при повороте на некоторый угол переходит в новую позицию и начинается формирование второй части штабеля. Таким образом, последовательно чередуются все позиции поворота, пока при соприкосновении щупа с углем на последней позиции поворота стрела снова не вернется перпендикулярно конвейерного тракта. После этого начинается формирование штабеля на новой высоте. Выдача материала со склада в автоматическом режиме при использовании той же машины происходит послойным или блочным способом. При послойном способе глубина хода зависит от угла поворота стрелы: обработку штабеля ведут в процессе перемещения машины вдоль состава. Новую глубину хода устанавливают в конце штабеля после каждого продольного хода. После достижения угла поворота в 90° стрела поднимается для разработки следующего уступа. Всего их девять. Высота каждого 1,2 м. При блочном способе разработки штабеля забор материала осуществляется колебательными движениями стрелы с ротором и перемещением машины вдоль штабеля. Высота уступа зависит от размеров штабеля и диаметра роторного колеса. Роторные перегрузчики могут перегружать не только сильно слежавшиеся материалы, но и размерзшиеся.

1.2 Восстановление сыпучести навалочных грузов, змерзшихся и очистки вагонов от остатков груза.

При перевозках в условиях низких температур угля, руда, минеральные строительные грузы при определенной влажности подвержены замерзаемости. Для предотвращения змерзаемости применяются такие профилактические средства: дренажирование, обезвоживание в отстойных бункерах, использование центрифуг и сушки на специальных установках, пересмораживание материалов в виброкипящем слое, введение различных веществ, образующих с грузом массу, что плохо смерзается. Однако указанные меры чаще всего только снижают прочность замерзшей массы, но не исключают замерзаемость. Для предотвращения примерзания насыпных грузов используют материалы, наносимые на внутренние поверхности подвижного состава. К таким материалам относятся: малопарафинистость нефти, предотвращающая примерзание железных руд; нигроин, предотвращающий примерзание угля. Восстановление сыпучести насыпных грузов может быть достигнута термическим, механическим или комбинированным способом. Размораживание в тепляках является весьма дорогим способом, что требует строительства специальных помещений – гаражей для размораживания с установленными в них газовыми горелками инфракрасного излучения или разогревом с помощью конвективного тепла. Этот способ является экономически эффективным на металлургических комбинатах и тепловых электростанциях. Для обеспечения сохранности полувагонов тепляки (гаражи) должны быть оборудованы устройствами автоматической регистрации температурного режима, ограничения предельно допустимой температуры разогрева, контрольно-измерительными приборами для измерения температуры и приспособлениями, защищающими буксами и тормозные приборы от появления влаги. В качестве источников инфракрасного теплоизлучения используют трубчатые электронагреватели (Тэны) или газовые горелки типов, НИИ, КГ и др. При этом, поскольку Тэны не имеют направленного излучения, их применяют в сочетании с сегментными отражателями из листового алюминия.

Механическим способом сыпучесть смерзшихся материалов восстанавливается рыхлительными машинами виброрыхлительного, виброударного, бурорыхлительного и экскавационного действия. Для рыхления и выгрузки через открытые люки вагонов сыпучих материалов, смерзшихся, широко применяются бурорихлительные машины, входящие в разгрузочные комплексы. Машина БРМ-56-80 предназначена для рыхления материалов с прочностью смерзания до 35 МПа/см2, БРМ-80/110-для сыпучих материалов преимущественно с малым объемным весом при влажности до 12-15% (уголь, котельный шлак, торф и др.) с прочностью смерзания до 45 МПа/см, бурофрезерная машина ПР-115А, имеет усиленную конструкцию рамы, каретки и амортизаторов. Она также оборудована забурником и фрезой, армированными пластинками из твердых сплавов. Разработанная Вниистройдормашем унифицированная бурорыхлительная машина ПР1-173, которая может быть смонтирована на типовом приемном устройстве строительных материалов, позволяет рыхлить в полувагоне размерзшиеся материалы с различной насыпной плотностью. Для рыхления грузов с высокой степенью прочности замерзания предназначен рыхлитель ЦНИИ МПС-ЦНИИС Минтранстроя. Он состоит из портала, охватывающего повышенный путь. Вдоль портала перемещается тележка, на которой находятся механизм подъема виброударного агрегата и направляющая рама с жестко прикрепленными к ней направляющими для перемещения скользуна с траверсой. На траверсе смонтированы вибромолот и три рыхлящих стальных клинья. Средний клин имеет чуть большую длину. Для рыхления груза виброударная установка подается к торцевой части полувагона и разрыхлитель опускается клиньями на груз. Затем включают вибромолот, и клинья погружаются в груз, который через открытые люки высыпается из полувагона. С целью предохранения днища кузова от повреждений на направляющих установлен концевой выключатель, ограничивающий опускание рыхлящих клиньев на уровень 50 мм от пола. Установкой управляет оператор. Рыхление груза в одном полувагоне занимает от 20 мин до 1 час. Для смерзшихся в монолит грузов также применяют виброударный рыхлитель В1-614 Вниистройдормаша.

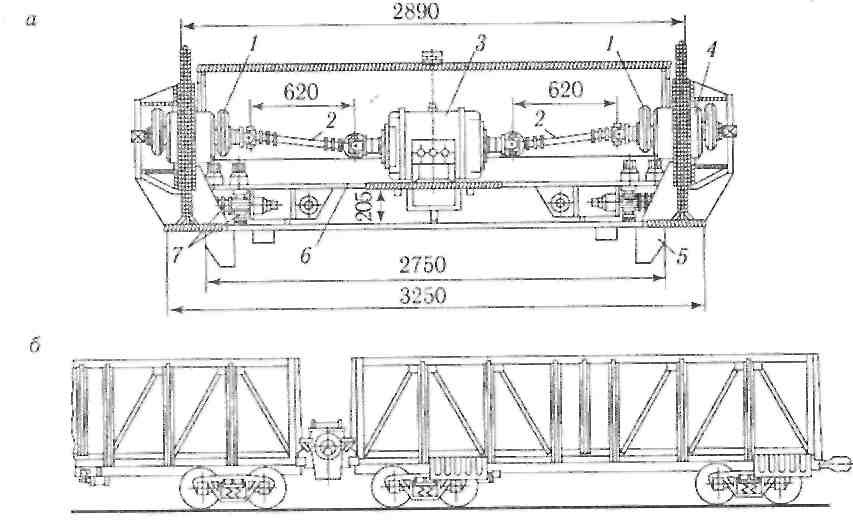

Хорошие результаты дает одновременное тепловое и механическое воздействие на замерзший груз, что позволяет значительно ускорить восстановление его сыпучести. Общая продолжительность восстановления сыпучести полностью смерзшегося груза при использовании комбинированной установки на базе панелей с газовыми инфракрасными излучателями и виброрыхлительным органом составляет 30 – 40 мин, при неполном смерзания – 20 – 30 мин. Таким образом, установка может работать в темпе действия вагоноопрокидывателя. Для очистки вагонов от остатков выгруженных материалов, а также ускорения выгрузки применяют вибраторы «Урал» ЦНИИ МПС (рис. 1.3). Вибратор состоит из корпуса, в стенки которого вмонтированы два вибровозбудителя 1 кругового действия. Они приводятся в действие через карданную передачу 2 от электродвигателя 3. Подшипники овалов дебалансов укреплены на сварном корпусе вибратора таким образом, что сила, которая возмущает, действует непосредственно на борт полувагона. Электродвигатель установлен на раме 6, которая изолирована пружинами 7 от корпуса вибратора. Направляющие 5 позволяют точно установить вибратор на полувагон. Под действием вертикальных колебаний, передаваемых на кузов полувагона, материал, лежащий на крышках люков, приобретает текучесть и высыпается. Полувагон очищается за 3-5 мин. Возмущающая сила вибратора 90 кН, мощность электродвигателя 22 кВт, габаритные размеры 3200 х 3350 х 1020 мм, масса вибратора-5 т. Внутривагонный вибратор служит для вибрационной очистки крышек люков полувагонов. При очистке полувагона четыре симметричные штыря вибровозбудителя опускают на две открытые крышки полувагона и приводят в действие. Вибрация передается крышкам люков, и материал ссыпается. Возмущающая сила вибратора 20 кН, частота вращения 2800 об / мин. масса 1,5 т.

Рисунок 1.3 – Вибраторы ЦНИИ МПС: а - накладной; б - продольный;

1 – вибровозбудители; 2 - карданная передача, 3 - электродвигатель,

4 - подшипники; 5 - направляющие, 6 - рама; 7 – пружины

Вибратор ЦНИИ МПС продольного действия устанавливают в промежутке между двумя вагонами так, что его клинья упираются в рамы обоих вагонов. Вибратор одновременно очищает два вагона. Для обеспечения сохранности полувагонов при использовании вибрационных и розпушительных устройств нужно, чтобы накладные вибрационные устройства, устанавливаемые на верхнюю обвязку полувагонов, не развивали силу, что движется, по амплитуде более 88 кН при частоте 24 - 25 Гц и массе машины, свободно устанавливаемой на верхней обвязке полувагона, не менее 5 т. Поверхности опорных контактирующих элементов должны быть гладкими, не иметь выступающих швов и накладок. Вибромашины должны устанавливаться без ударов с перекрытием опорными элементами двух стоек с каждой стороны кузова полувагона. Продолжительность работы вибромашины за одну разгрузку полувагона не должна превышать 420 сек. Вибрационные штыревые рыхлители, передающие воздействие непосредственно на массив груза, которые разрыхляются, должны иметь силу, что движется, по амплитуде более 196 кН при частоте 24-25 Гц. Вибророспушиватели-разгрузчики могут применяться только при наличии устройств, исключающими в режиме рыхления контакт вибрирующих деталей разрыхлителя с элементами полувагона, кроме того, они должны быть снабжены автоматическими устройствами (ограничителями), обеспечивающими зазор не менее 0,05 м от рабочих органов до плоскости торцовых стен (дверей), боковых стен и пола вагона. Это расстояние должно быть обеспечено как при передвижении самоходного разрыхлителя, так и при передвижении полувагона под разрыхлителем. В случае отсутствия автоматических устройств расстояние от оси железнодорожного пути до наружного контура крайнего рабочего органа по горизонтали должно быть не более 1.3 м при совмещении оси машины с осью пути; расстояние от уровня головки рельсов до конца рабочего органа в нижнем положении – не менее 0,05 м. Для очистки вагонов от остатков груза применяется также самоходная щеточная машина, смонтированная на портале. Она перемещается по железнодорожному пути и оборудована горизонтальными и вертикальными круглыми щетками диаметром 600 мм. Частота вращения щеток 250 об/мин., Горизонтальные очищают пол вагона, а две вертикальные – стены. Для удаления груза из полувагона открывают два его последних (по ходу движения) люка. Машина очищает полувагон в среднем за 5 минут. Общая мощность привода 62,5 кВт, масса машины 21,5 т. Щеточные машины обеспечивают удаление остатков груза, лежащие слоем небольшой высоты (до 5 см). При слое высотой больше 5 см, необходимо кроме щеток, дополнительно устанавливать шнеки и скребковые питатели. Для очистки кузовов полувагонов, крышек люков, приборов автотормозного оборудования и ходовых тележек применяют пневмотранспортные установки. Недостатком такого метода является сильное запыление. Также для очистки полувагонов применяют гидравлические стационарные и передвижные установки. Эти установки используют динамический удар водяной струи, подаваемой через сопла на остатки груза под давлением 0,5 - 0.8 МПа. Гидроустановки успешно применяют в Пермском порту и на рудном дворе и обогатительных фабриках Криворожского металлургического завода

2 Дробильно-фрезерная машина АДР 5400

При транспортировке в зимний период сыпучие материалы (уголь, руда и так далее) каждый день смерзаются.Поэтому большие трудности вызывает процесс разгрузки железнодорожных полувагонов, в которых сыпучие материалы доставляются потребителю с целью дальнейшей переработки.

В нынешнее время касательно жесткого горючего применяются такие приемы восстановления его сыпучести: автоматическое рыхление и тепловой подогрев.

Для автоматического рыхление конкретно в полувагонах используются различные ударно-клиновые, вибрационные и буровые разрыхлители, единственным недостатком которых являются: ограниченная производительность и низкий КПД.

Тепловой подогрев, обеспечивая гарантированную разгрузку, кроме того имеет ограниченную производительность из-за длительных простоев вагонов под разогревом. Кроме того, тепловой подогрев не решает проблем обеспечения сыпучести топлива при наличии крупногабаритных (объемом 1500 мм и более) глыб угля, поступающего из открытых разработок.

Наиболее действенными для измельчения смерзшегося угля и сыпучих материалов считаются машины вида ДФМ (дробильно-фрезерные машины) моделей ДФМ-1; ДФМ-2; ДФМ-3; ДФМ-11; ДФМ-20УБ; ДФМ-31; ДФМ-40Б.

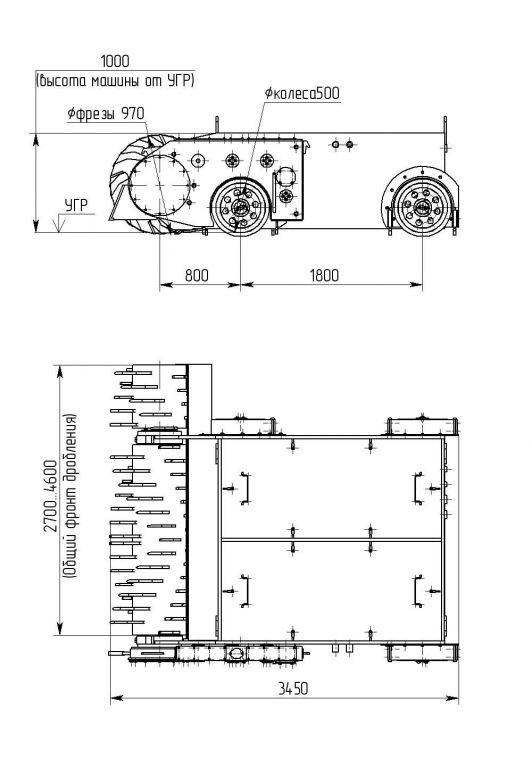

Рассмотрим модель дробильно-фрезерной машины современной разработки тоннельного вида АДР-5400, она имеет возможность дробить глыбы слипшегося материала, не ограниченного по высоте. При работе машина углубляется в дробимый материал с образованием свода, который обрушивается под собственным весом, а снесенный материал подвергается повторному дроблению.

Дробильно-фрезерная машина АДР-5400 (см. рис. 2.1 - 2.2) предназначена для дробления слипшихся материалов на решетках бункеров при разгрузке полувагонов боковым вагоноопрокидывателем модели ВБС-93.

Рисунок 2.1 – Габаритные размеры дробильно-фрезерной машины

Рисунок 2.2 – Внешний вид дробильно-фрезерной машины

ЛИТЕРАТУРА

1 И. И. Пирч. Комплексная автоматизация и механизация погрузочно-разгрузочных работ. Часть 2, 2007. - 288 с.

2 Рутковская М., Плинский Л. Работа со смезшимися материалами,2007. -193стр