Аннотация

Потребность в энергии увеличивается день ото дня. Тепловые электростанции являются источником энергии для выработки электроэнергии. Они также являются источником загрязнения окружающей среды. Чтобы уменьшить загрязнение окружающей среды, необходимо либо сократить потребление энергии, либо производить энергию с более высокой эффективностью преобразования. На тепловых электростанциях часть энергии, генерируемой станциями, потребляется различными вспомогательными устройствами. Потребление энергии этими вспомогательными устройствами очень велико из-за плохой работы или плохой конструкции оборудования. Существуют два различных способа повышения эффективности путем эффективной работы или преобразования оборудования. Насосы и компрессоры являются основными вспомогательными устройствами, которые потребляют значительную мощность, вырабатываемую тепловыми электростанциями. Вданной работе производится попытка повысить эффективность упомянутых выше вспомогательных устройств. Для повышения производительности насосов в настоящем исследовании были предложены различные методы. Это включает в себя подгонку рабочего колеса, снятие ступеней и установку частотно-регулируемых приводов (ЧРП). Аналогичным образом, способы повышения эффективности компрессора также были предложены в настоящем исследовании. Перед модификацией фактические данные собираются для насосов и компрессоров. Мощность и эффективность рассчитываются и сравниваются с идеальными значениями, указанными в руководствах для поставщиков. На основании расхождений в приведенных выше данных предлагаются методы повышения производительности.

Ключевые слова: оптимизация, вспомогательное энергопотребление, электростанция комбинированного цикла, энергосбережение

1. Введение

Исследование электростанций показывает, что на самом деле выработка электроэнергии может быть больше, если снизить потребление энергии предприятии, чтобы получить больше прибыли при той же конфигурации установки. Как мы все знаем, каждая электростанция состоит из основного или энергетического оборудования, а также дополнительной электронной работы. Все это дополнительное оборудование потребляет энергию, а иногда и количество потребляемой энергии также очень велико. Всегда желательно минимизировать это вспомогательное энергопотребление на предприятии, чтобы оптимизировать общую стоимость выработки электроэнергии.

Исследования показали, что вспомогательное оборудование на заводах является основной областью, где можно оптимизировать энергопотребление.

На угольных электростанциях, как правило, вспомогательное энергопотребление составляет от 5 до 8%, в то время как на электростанциях с комбинированным циклом. Вспомогательное энергопотребление падает в диапазоне от 2 до 5% от фактической генерирующей мощности. [1] Оптимизация энергопотребления вспомогательной энергии может быть выполнена путем оптимизации. приводов, повышение эффективности приводов, использование дневного света, улучшение естественной вентиляции и т. д.

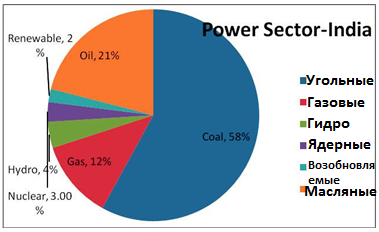

Основное производство электроэнергии осуществляется тепловыми электростанциями в Индии. На рисунке показано процентное распределение выработки электроэнергии по различным режимам

Рисунок 1 – Виды электростанций в Индии

Состав собственных нужд

- Питательные насосы котла

- Конденсаторные насосы

- Компрессоры

- Насосы градирни

- Системы очистки воды

- Насосы охлаждающей воды

- Системы охлаждения и др.

1.1. Исследование энергисбережения

Как обсуждалось в предыдущей главе, потребляемая собственными нуждами мощность довольно высока на всех индийских электростанциях и, как таковая,

является существенной областью ее минимизации. Для этого литература рецензируется на:

(1) Энергосбережение в подаче котла Pmp

(2) Энергосбережение при экстракции конденсата Pmp

(3) Энергосбережение в воздушных компрессорах

1.1.1 Энергосбережение в насосах

Для повышения производительности насосов используются следующие методы:

- Правильный выбор насоса согласно требованию.

- Обточка рабочего колеса

Для повышения производительности насоса обточка рабочего колеса является одним из лучших методов, принятых заводскими (техническими) руководителями. Это включает в себя механическую обработку крыльчатки, чтобы уменьшить ее диаметр. [2]

После того, как рабочее колесо насоса было отрегулировано, условия геометрического и кинематического сходства не были полностью сохранены. Соотношение между некоторыми характерными размерами (например, между шириной рабочего колеса и диаметром на выходе или между входным отверстием рабочего колеса и диаметром на выходе и т. д.) Изменяется, и поэтому геометрическое сходство не достигается. Кроме того, кинематическое сходство не сохраняется на выходе рабочего колеса, поскольку угол лопасти изменяется в зависимости от радиуса. В то же время условия сходства выполняются во многих элементах, которые включают в себя форму рабочего колеса, расположение и количество лопастей рабочего колеса, кинематические условия на входе, соотношение между шириной рабочего колеса и диаметром на входе и многие другие. Поэтому некоторые авторы предполагают, что обрезка должна быть ограничена примерно до 75% от максимального диаметра рабочего колеса насоса. [3] Избыточная обрезка может привести к несоответствию рабочего колеса и корпуса. При уменьшении диаметра рабочего колеса дополнительный зазор между рабочим колесом и неподвижным корпусом насоса увеличивает внутреннюю рециркуляцию потока, вызывая потерю напора и снижая эффективность насоса. [4]

- Отключение насоса

Очистка насоса от насоса относится к удалению одного или нескольких рабочих колес из многоступенчатого насоса для уменьшения энергии, добавляемой в жидкость системы. Отключение насоса предлагает полезную коррекцию для насосов, которая из-за чрезмерно консервативных методов проектирования или изменений в нагрузках системы слишком велика для их применения. Отключение насоса позволяет смещать кривую производительности вверх, достигая примерно тех же результатов, что и изменение диаметра. Очистка насоса от ступеней уменьшает количество ступеней, что, в свою очередь, напрямую снижает количество энергии, передаваемой системной жидкости, и снижает как расход, так и давление, создаваемое насосом ступенчато.

- Установка частотно-регулируемых приводов

Базовая скорость двигателя прямо пропорциональна частоте потребляемого на него тока. Таким образом, изменяя частоту питания, можно изменить скорость двигателя. Преобразователь частоты (ПЧ) – это прибор, который управляет скоростью вращения электродвигателя переменного тока (переменного тока). Он контролирует частоту электрической энергии, подаваемой на двигатель, и, следовательно, изменяет скорость двигателя в соответствии с требованиями пользователя. Обычно между двигателем и основным насосом предусмотрена гидравлическая муфта для изменения скорости насоса в соответствии с требованием нагрузки. Как правило, эффективность гидродинамического соединения находится в диапазоне от 70% до 75%, а при более низкой нагрузке КПД снижается только примерно до 55%. Вместо этого, если используется ЧРП, скорость двигателя снижается в соответствии с требованием потока насоса. Управление потоком не достигается посредством регулирующей гидравлической муфты. Гидравлическая муфта остается полностью открытой, давая около 92%.

1.1.2 Энергосбережение в компрессорах

Хотя сжатый воздух является универсальным инструментом, широко используемым в промышленности для различных целей, он, как правило, является одним из самых дорогих коммунальных предприятий на промышленном предприятии. [5] К сожалению, работающие воздушные компрессоры (ВК) часто потребляют больше энергии, чем любое другое оборудование. Исследования показывают, что средний расход сжатого воздуха обычно составляет от 5 до 20% годовой стоимости электроэнергии на предприятии.

Эффективность воздушного компрессора – это отношение потребляемой энергии к выходной энергии. Повышение эффективности воздушного компрессора может

привести к значительной экономии на вашем предприятии. Общее энергопотребление компрессорной системы зависит от нескольких факторов. Тип, модель и размер

воздушного компрессора являются важными факторами в потреблении энергии компрессором, но номинальная мощность двигателя, механизмы управления, конструкция

системы, виды использования и техобслуживание также имеют основополагающее значение при определении энергопотребления системы сжатого воздуха. Факторы,

влияющие на производительность компрессора:

(1) Температура и давление на входе в компрессор

(2) Температура и давление нагнетания компрессора

(3) Влажность окружающей атмосферы

- Сэкономить на случай необходимости.

Первый аспект включает в себя выбор приемника или резервуара для хранения, чтобы удовлетворить потребности системы и предотвратить падение системного давления ниже минимально необходимого давления во время пиковой нагрузки. Падение давления приведет к неправильной работе концевых инструментов. Общая реакция на неисправность инструмента – повышение давления в системе. Энергия, используемая для повышения давления в системе, могла бы быть сэкономлена благодаря использованию приемника надлежащего размера.

- Спланировать путь.

Важным аспектом проектирования системы является компоновка и проектирование системы доставки воздуха. Узкие линии подачи, петли и острый изгиб в линиях могут создавать перепады давления в системе и снижать давление конечного использования. Общим ответом на это является повышение давления в компрессоре и использование большего количества энергии; Этого можно было бы избежать путем лучшего проектирования системы.

- Используйте более прохладный воздухозаборник.

Третий аспект конструкции, который может оказать существенное влияние на эффективность воздушного компрессора – это температура всасываемого воздуха. Энергия, необходимая для сжатия холодного воздуха, намного меньше энергии, необходимой для сжатия теплого воздуха. Снижение температуры впуска путем перемещения впускного отверстия компрессора за пределы здания в затененную зону может значительно снизить энергию, необходимую для сжатия.

- Один компрессор против нескольких.

В некоторых системах вместо использования одного большого компрессора серия небольших компрессоров может быть более эффективной. Дополнительные меньшие компрессоры могут быть введены в эксплуатацию или остановлены в соответствии с требованиями пользователя.

- Восстановить отходящее тепло.

Извлеченное отработанное тепло можно использовать для предварительного нагрева технологической и бойлерной воды, отопления помещений и многого другого.

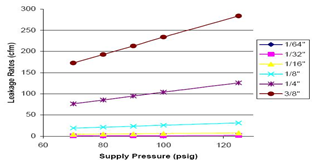

- Исправить утечки.

Потерянный воздух теряется через утечки в системе. Хотя утечки часто очень малы, значительное количество воздуха может быть потеряно. Потеря воздуха пропорциональна размеру отверстия и функции давления подачи воздушного компрессора. На следующем графике показано количество воздуха, потерянного через отверстия разных размеров. [6]

- Поменяйте фильтры.

Фильтры расположены по всей системе, чтобы обеспечить чистый воздух для конечного использования. Часто эти фильтры не известны или просто не проверяются. Пыль, грязь, влага и жир могут засорить фильтры, что приведет к падению давления в системе. Этот перепад давления не так часто виден, и больше энергии сжатия используется для компенсации засоренных фильтров, что приводит к увеличению потребления энергии.

Рисунок 1 – Скорость утечки для отверстий разного размера в воздушных компрессорах

2. Замечания, результаты и обслуживание

Для оценки рабочих характеристик и фактических данных, таких как давление нагнетания, расход, температура жидкости и ток, измеряемый двигателем для приведения в действие насоса, отмечаются значения, указанные в таблице ниже. [7]

| Разрядное давление (кг/см²) | Разрядный поток (м³/ч) | Температура жидкости (°с) | Ток (А) | ||

| BFP-1 | Проект | 121,8 | 100 | 160 | 65 |

| Факт | 100 | 90 | 160,4 | 41,6 | |

| BFP-2 | Проект | 121,8 | 130 | 160 | 65 |

| Факт | 100 | 90 | 160,4 | 44,4 | |

| BFP-5 | Проект | 172,7 | 185 | 200 | 155 |

| Факт | 88,04 | 168,48 | 157 | 92,07 | |

| BFP-6 | Проект | 172,7 | 185 | 200 | 155 |

| Факт | 95 | 182,57 | 164,4 | 104 | |

| BFP-7 | Проект | 100,47 | 120,4 | 160 | 53 |

| Факт | 101,8 | 103 | 157,5 | 39,5 | |

| BFP-8 | Проект | 105,5 | 120,4 | 160 | 53 |

| Факт | 101,9 | 103 | 157,5 | 39,7 | |

| BFP-9 | Проект | 100,47 | 120,4 | 160 | 53 |

| Факт | 107,92 | 99,84 | 163 | 37,96 | |

| CEP-1 | Проект | 26 | 285 | 50 | 53 |

| Факт | 26,03 | 230 | 43 | 28,93 | |

| CEP-3 | Проект | 26 | 300 | 50 | 34,5 |

| Факт | 24,75 | 207,28 | 43 | 25,9 | |

| CEP-4 | Проект | 26 | 300 | 50 | 34,5 |

| Факт | 24,4 | 230 | 41,8 | 28,2 | |

После просмотра приведенных выше данных был проведен расчет мощности и эффективности для различных насосов подачи котла и насосов для отвода конденсата. Соответственно, возможные причины также перечислены, как показано в таблице 2. Приведены также примеры расчетов.

| Мощность (кВт) | КПД (%) | Возможные причины: Частичная нагрузка Погрешность Насос дроссельный Диаметр рабочего колеса Давление нагнетания выше чем требуется. |

|||

| BFP-1 | Проект | 385 | 75,5 | ||

| Факт | 204,98 | 51,01 | |||

| BFP-2 | Проект | 541 | 75,5 | ||

| Факт | 204,98 | 47,79 | |||

| BFP-5 | Проект | 1024 | 73 | ||

| Факт | 292,17 | 32,19 | |||

| BFP-6 | Проект | 1024 | 73 | ||

| Факт | 345,68 | 33,58 | |||

| BFP-7 | Проект | 500 | 73 | ||

| Факт | 241,46 | 62,95 | |||

| BFP-8 | Проект | 500 | 73 | ||

| Факт | 241,46 | 62,97 | |||

| BFP-9 | Проект | 500 | 73 | ||

| Факт | 245,98 | 67,01 | |||

| CEP-1 | Проект | 260 | 73 | ||

| Факт | 161,46 | 57,79 | |||

| CEP-3 | Проект | 260 | 73 | ||

| Факт | 151,4 | 55,58 | |||

| CEP-4 | Проект | 260 | 73 | ||

| Факт | 133,09 | 53,19 | |||

3. Предложения по улучшению

После расчета мощности и эффективности даются предложения, которые также были реализованы позже:

- Обточка рабочего колеса

- Демонтаж насоса

- Установка частотно-регулируемого привода

Результаты показывают, что возможны данные предложения, перечисленные в таблице.

| Предлагаемый метод | Годовая экономия – предложенная (Рупий / год) | Годовая экономия – реализованная (Рупий / год) | Окупаемость – предложенная | Окупаемость – реализованная | |

| 1 | Демонтаж | 70,58,808 | 46,90,980 | 0,1481 | 0,2229 |

| 2 | Обточка рабочего колеса | 24,12,504 | 18,98,730 | 0,3108 | 0,3950 |

| 3 | Установка ЧР привода | 36,58,176 | 16,39,872 | 3,075 | 6,86 |

| 4 | Утечки в компрессоре | 16,61,371 | 16,61,371 | – | – |

Выводы

Основные выводы, сделанные из настоящего исследования, следующие:

- Изучение рабочих параметров настоящего исследования показывает, что эффективность указанных систем является низкой, а энергопотребление очень велико в неконструктивных условиях.

- Анализ производительности проводился на основе сравнения фактического энергопотребления с расчетными данными.

- Анализ производительности показывает, что эффективность частичной нагрузки насосов очень низкая. Производительность насосов становится очень плохой, поскольку нагрузка на систему меняется.

- Возможные причины этой плохой работы также были обнаружены. Были даны и реализованы предложения по улучшению эффективности и мощности для насоса, такие как удаление ступеней, обточка рабочего колеса и установка ЧРП.

- После выполнения вышеперечисленных рекомендаций снова были рассчитаны мощность, эффективность и т. д. Для экономической целесообразности были рассчитаны такие экономические показатели. Стоимость сэкономленной энергии гораздо меньше по сравнению с существующей стоимостью энергии рупий. 4 за кВтч.

Список использованной литературы

- A.–Franco, C.–Casarosa, On some perspectives for increasing the efficiency of combined cycle power plants, Applied Thermal Engineering 22 (13) (2003) 1501 1518.

- G.–Singh, J.–W.–Mitchell, Energy savings from pump impeller trimming, ASHRAE Journal 40 (4) (1998) 60 63.

- A.–Y.–Maurice, I.–Weybourne, Improving the energy efficiency of pumping systems, J.–Water SRT - Aqua 50 (2001) 101 111.

- L.–M.–Tsang. Theoretical account of impeller trimming of the centrifugal pump.Proc. of the Institution of Mechanical Engineers, Part C, J. Mech. Eng. Sci.206(3), 1992.

- Kaya–D, Phelan–P, Chau–D, Sarac–H.–I. Energy conservation in compressed-air systems. Int J Energy Res 2002;26:837 49.

- Fact sheet. Energy efficiency in air compressor. Department of energy, January 2004.

- Thesis on Optimization of Auxiliary Power Consumption of a Combined Cycle power plant, Tejas–N–Raval, Nirma University, Ahmedabad May 2010 .