Аннотация

Мишель Бренчич и Стефано Аронди Автоматизация системы управления прокатным станом(RACS)

ОБЩЕЕ ОПИСАНИЕ (RACS)

RACS - это имя, данное AIC программному ядру под названием- Система автоматизации прокатных станов длинных изделий. RACS был успешно реализован для количественного системы, например, строительные сталелитейные заводы (арматура и в разрезе) и ориентированные на качество системы, например, профильные, специальные прутковые и титановые прокатные станы. Эта система посвященна автоматизации процесса прокатки стали, и по существу выполняет следующие задачи:

- Генерация задания скорости для прокатных клетей;

- Контроль натяжения качения;

- Контроль петли;

- Контроль непрерывности материала;

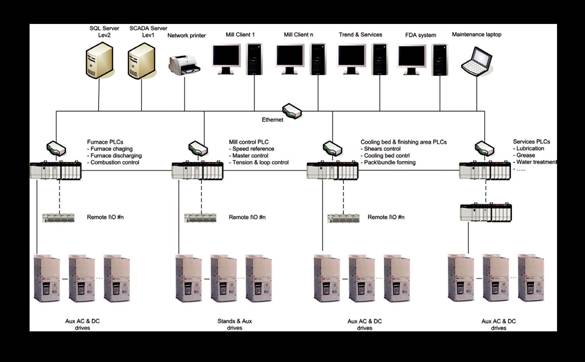

Рис. 1 Упрощенная типовая схема автоматизации прокатного стана

RACS работает на стандартных процессорах стандартных платформ ПЛК (Siemens S7-400 или Allen-Bradley ControlLogix) без пользовательских карты и глубоко интегрируется с другими частями системы управления, все реализованные АПК, такие как:

- Система управления сдвигом с экономией материала в режиме реального времени с оптимизацией раскроя;

- Высокоскоростные устройства выгрузки на охлаждающий слой до 35 м/с;

- Укладка головки системы управления позицией для катанки линии до 120 м/с;

- Человеко-машинный интерфейс (ЧМИ) Уровень 1 и Уровень 2 системы на базе стандартных ПК;

- Интерфейс с производством уровня 3 заказчика система управления;

- Система непрерывного литья;

- Печь подогрева горячей загрузки;

- Движение топки движения и сгорания автоматизация;

- Камеры системы видеонаблюдения;

- Услуги (очистка воды и паров и т. Д.);

- Система безопасности (PILZ, Allen-Bradley, Siemens Safety PLC).

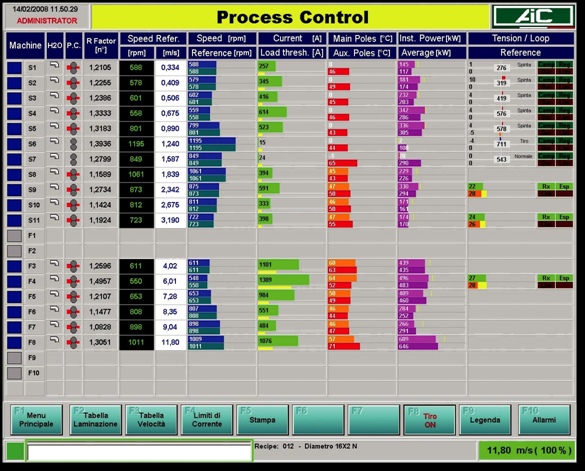

Рис. 2 Пример экрана общих параметров процесса

RACS завершается клиент-сервером, горячее резервное копирование системы HMI, которая позволяет оператору постоянно контролировать процесс в реальном времени. HMI может быть реализовано с использованием множества различных SCADA-пакетов в соответствии с потребностями клиента. Система HMI также включает в себя расширенный инструмент управления рецептами которые могут быть использованы для ввода, изменения, загрузки, загрузка и сохранение параметров прокатки. Этот инструмент, интегрированный с RACS стенд контроля скорости, способен загружать скорость отсчета без остановки мельницы, тем самым экономя время при настройке нового продукта. Это также может загрузить параметры выборочно для подмножества всех стоит, чтобы разрешить загрузку рецепта только для раздела мельница. Схема автоматизации макета типичного Система автоматизации AIC для прокатного стана показана на рисуноке 1. Все компоненты (ПЛК, ПК, приводы и т. Д.) И сети связи (Ethernet, ControlNet, Profibus и т. д.) являются стандартными для рынка.

Поколение высокой скорости прокатки

Для достижения максимального качества проката материал процесса прокатки должен минимизировать напряжения на материале, контролировать и регулировать крутящий момент на материале во время процесса (контроль натяжения) в зоне черновой обработки, а также формировать и восстанавливать материальные петли (контроль петли) в промежуточном и отделочные участки мельницы. Для достижения этого результата система реализует несколько различные типы регуляторов для конкретных задач, каждый с выделенный набор параметров. RACS предназначен для пользователь сосредоточиться на нескольких важных параметрах, в то время как остальные устанавливаются при вводе в эксплуатацию, а затем записано в рецептах, освобождая пользователя от необходимости постоянно проверять и корректировать внутренние параметры. Экраны обслуживания в системе HMI, доступные через пароль безопасности, предоставляются для настройки техниками параметры при необходимости. Эти системы управления автоматически влияют на скорость ссылки на стенды, а также все вспомогательные машины вдоль мельницы, интегрируя рассчитанные поправки к ручной настройке по указанию оператор. Эти корректировки могут быть сделаны в одиночный или тандемный режим (каскад). Общие принципы контроля натяжения RACS таковы: где нет петлителя между двумя стойками RACS система будет поддерживать напряжение на заданном уровне (который может будь то натяжение или толчок, в зависимости от заданного значения выбирается оператором) путем сравнения прокатки Крутящий момент на стенде X в следующие моменты:

- После того, как головка заготовки прошла через рулоны стенда X и до входа в следующий стенд;

- После того, как головка заготовки прошла через рулоны стенда X+1;

- После того, как головка заготовки прошла через рулоны стенда Х+2 и т. д.

На основании результатов этих сравнений RACS отрегулирует задание скорости стендов для достижения желаемое значение натяжения. Общие принципы контроля петлителей в отсталых каскад это то, где есть петлитель между двумя стоит RACS будет формировать и восстанавливать петлю между трибуны Х и Х+1 следующим образом:

- После того, как головка заготовки прошла через рулоны стенда X+1 скорость стенда X временно увеличивается, и формирователь цикла активируется;

- Затем высота цикла сохраняется на фиксированном уровне непрерывное регулирование;

- Перед тем, как конец заготовки покинет рулоны стойки Х петля восстанавливается (скорость стенда Х уменьшается).

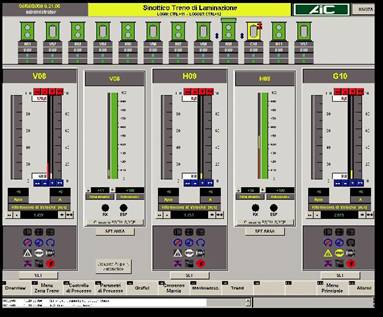

Рис. 3 Пример экрана общих параметров процесса

Этот вид регулирования также применяется для прямого каскада, но работает на нижнем стенде. Оба напряжения и контроллеры цикла имеют несколько выделенных параметров, большинство из которых установлены во время первоначального запуска и сохранено в рецептах. Они недоступны для оператора, но доступны для технического обслуживания. фигуры 2 и 3 - типичные экраны параметров процесса. фигура 2 показывает, например, скорости, энергопотребление и коэффициент уменьшения. На рисунке 3 показаны данные для стенда 12 H-V мельница.

СИСТЕМА УПРАВЛЕНИЯ СДВИГОМ

Система управления сдвигом AIC может контролировать несколько типов ножницы, включая сцепление/тормоз, старт/стоп и поворотный. это Наиболее важными характеристиками являются:

- Повторяемость резки Система предназначена для достижения максимально возможная повторяемость разреза, позволяющая оптимизация стратегий резки;

- Начало/конец порезы минимизирует длину этих порезов из-за его очень быстрой реакции на внешние сигналы (например, детекторы горячего металла) и его высокая повторяемость;

- Обрезая по длине система точно отслеживает длина обрабатываемого материала с помощью сигналы энкодера, позволяющие выполнять резку любой желаемой длины с высокой точностью и повторяемостью;

- Стратегия оптимизации резки на основе товарной коммерческие длины, вводимые оператором, системой автоматически рассчитывает для каждой заготовки оптимальную стратегию резки, чтобы минимизировать отходы материала.

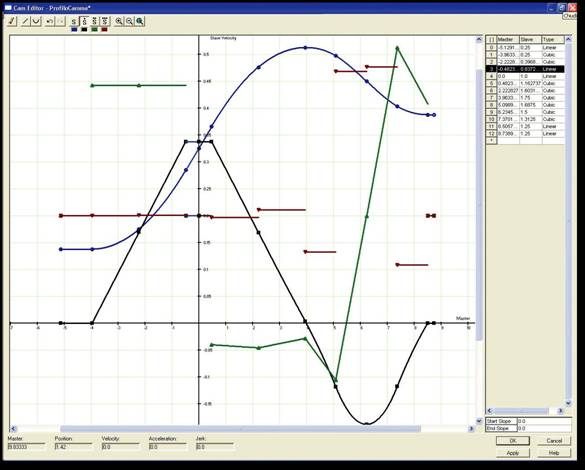

Рис. 4 Типичный экран вывода сдвига

Система также может воспользоваться преимуществами предварительной оптимизации срезные порезы, чтобы утилизировать материал в середине процесс прокатки Призрачная заготовка Система может имитировать прокатку процесс без материала с заданной скоростью линии (параметр в системе HMI), включая резание. Эта функция используется для сохранения материала в начало горячего теста, а также может быть использован продолжить процесс прокатки даже в случае отказ кодера, используемого для обрезки по длине расчет. Для достижения этих результатов система использует высокую производительность карты управления движением от основных поставщиков ПЛК (Allen- Брэдли и Сименс), избегая использования проприетарных компоненты. Поворотный контроль сдвига имеет ряд специализированных функции:

- Перемещение лезвия, чтобы резать любую длину, не зависит от диаметра лезвия;

- Синхронизация дивертора, чтобы позволить очень точный движение отклонителя относительно лопастей, избегать ударов по сторонам лезвия (которые могут привести к повреждению и в итоге затормозить лопасти).

ВЫВОДЫ

RACS повышает производительность и доступность во многих видах длиннопрокатного стана благодаря индивидуальным решениям разработано и эксплуатируется более 30 лет в прокатке автоматизация мельницы. Наш многолетний опыт постоянно увеличилось за счет тесного сотрудничества с нашими клиентами, которые помогали нам разработать новые и улучшенные решения. RACS была успешно внедрена на многих заводах, достижение доступности до 97% рабочего времени. Например, RACS в настоящее время используется на многих заводах, в том числе следующих:

- Tifast - специальная мельница из титана и суперсплава;

- Lucchini Piombino - ТМЗ (крупнопрофильная мельница);

- Demirsan Haddecilik - мельница среднего профиля;

- Feralpi и Ferriera Valsabbia - арматурный завод.