Аннотация

Доц., к.т.н., Светличный А.В., студент Цыганок В. В. РЕАЛИЗАЦИЯ МАССИВОВ ЗАДАЮЩИХ ДАННЫХ НА ПРОГРАММИРУЕМЫХ ЛОГИЧЕСКИХ КОНТРОЛЛЕРАХ. При разработке систем автоматизации в различных отраслях промышленности возникает задача выбора значения управляющего воздействия в функции внешних сигналов. В статье рассмотрены варианты реализации этой операции в различных ситуациях на базе программируемого логического контроллера..

Введение

В системах автоматизации довольно часто приходится вводить массив данных либо таблицу заданных значений. Такая задача возникает, например, при автоматизации отопительной системы, когда от датчика приходит значение температуры, а по таблице данных контроллер должен поддерживать требуемую температуру воды в системе. Аналогичная задача существует при выборе допустимой скорости прокатки на реверсивном прокатном стане в зависимости от номера прохода. В статье рассмотрены решения таких задач автоматизации на базе программируемого логического контроллера.

Рассмотрим вариант выбора заданной температуры нагрева воды в отопительной системе по показаниям датчика температуры окружающего воздуха [1]. Фрагмент соответствующих температур представлен в таблице 1.

Для автоматизации функции выбора заданного значения температуры нагрева воды была разработана программа на ПЛК Vipa [2].

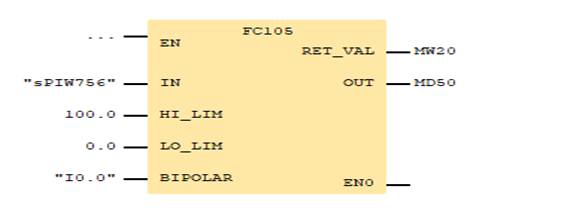

На сегменте кода (рис. 1) выполняется считывание значения температуры наружного воздуха. Это значение масштабируется и в дальнейшем будет использовано для сравнения с табличными данными.

Рисунок 1– Ввод данных датчика температуры

Таблица 1.–Заданные значения температуры воды

| Температура наружного воздуха °С. | Температура теплоносителя в подающем трубопроводе °С. |

| 10 | 38 |

| 9 | 40 |

| 8 | 42 |

| 7 | 44 |

| ... | ... |

| -19 | 90 |

| -20 | 92 |

| -21 | 93 |

| -22 | 95 |

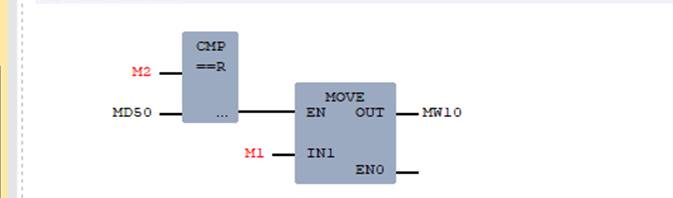

На сегменте (рис. 2) выполняется сравнение данных приходящих с датчика с табличными значениями для дальнейшей передачи. Количество таких сегментов соответствует числу строк таблицы 1. Промежуточные переменные М1 и М2 устанавливаются в соответствии с табличными значениями. Необходимо добавить еще один сегмент на случай когда температура наружного воздуха выше 10 градусов, для этого необходимо в М2 задать значение 11 градусов Цельсия и в М1 указать значение равное 0. Также для корректной работы блок сравнения должен срабатывать не на четкое равенство, а на признак «больше или равно». Значение М1 задается по табличным данным, но в процентном соотношении, где 16384 это 100% а 0 соответственно 0%.

Рисунок 2 – Сравнение реальных значений с табличными

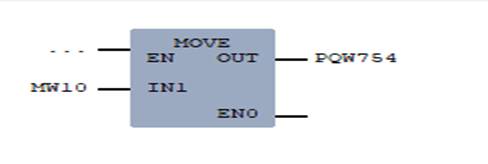

При сравнении всех 34 сегментов, один из них должен срабатывать, и выдавать на последний сегмент необходимое значение соответствующие таблице. Далее это значение выводиться на периферию и на исполнительные механизмы как показано на рис. 3.

Рисунок 3 – Вывод значения на периферийные устройства управления

Рассмотрим задачу задания массивов данных для решения задач автоматизации прокатного стана[3]. Заданные значения максимально допустимых скоростей прокатки в зависимости от номера прохода представлены в таблице 2.

Таблица 2 Допустимые скорости прокатки

| № | Скорость прокатки м/с | Скорость прокатки об/мин |

| 1 | 2.8 | 47.5 |

| 2 | 4.6 | 78.5 |

| 3 | 3.2 | 55.3 |

| 4 | 4 | 72.6 |

| 5 | 4.2 | 76.6 |

| 6 | 4.4 | 90 |

| 7 | 3.7 | 66 |

| 8 | 3.9 | 65.3 |

| 9 | 4 | 81.1 |

| 10 | 4.2 | 90 |

| 11 | 3.7 | 90 |

| 12 | 4.2 | 90 |

| 13 | 4 | 70.9 |

Входной сигнал в данном случае представляет собой целое число, соответствующее номеру прохода. Для решения этой задачи необходимо создать 13 сегментов кода, как показано на рис.2 с отличием в табличных значениях. Переменная М2 – задает численное значение равное номеру прокатки от 1 до 13 . Меркер МD20 – данные о номере прокатки, которые приходят от внешнего устройства. Переменная M1 – табличное значение скорости, которое рассчитывается в эквиваленте 16384 ед. – это 100% и соответственно 0 это 0%. Вывод выбранного значения допустимой скорости на периферию осуществляется аналогично рис. 3.

Таким образом, табличные значения заданных параметров могут быть занесены в программируемые логические контроллеры, что позволяет автоматизировать функцию их выбора и улучшить условия работы операторов технологического процесса.

Список использованной литературы

1. Тарасюк В.М. Эксплуатация котлов: Практическое пособие для оператора котельной/Под ред. Б.А. Соколова -М.: Изд-во НЦ ЭНАС, 2003.-272 с.

2. ПЛК Vipa [Электронный ресурс]. Режим доступа: http://www.vipa.com.ua/

3. Федоряк Р., Лейковский К., Светличный А. Система контроля технологии и управления скоростными режимами прокатного стана// Современные технологии автоматизации. — 2001. — № 1.