Аннотация

Орловський І. А., Крат О. І., Зав’язун П. П., Бірюков Ю. С. ЛАБОРАТОРНИЙ СТЕНД КЕРУВАННЯ МАНІПУЛЯТОРОМ М10П ВІД SCADA СИСТЕМИ TRACE MODE. .Для підвищення якості навчального процесу студентів спеціальності електромеханічні системи автоматизації та електропривод у Запорізькому національному технічному університеті розроблено лабораторний стенд комп’ютерного керування маніпулятором М10П від SCADA системи TRACE MODE через ОРС-сервер і USB порт комп’ютера та контролер фірми VIPA. Це дозволило підвищити професійні знання і навички роботи на сучасному обладнанні провідних фірм. Наведено структурну схему стенда, програмне забезпечення, інтерфейс користувача у SCADA системі та методику проведення лабораторних робіт .

ВСТУП

Навчання студентів системам автоматизації технологічних процесів повинно постійно удосконалюватися і відповідати вимогам сучасних технологій [1]. У більшості освітніх установ України спостерігається суттєвий розрив між теоретичним матеріалом та навчально-виробничою базою, на якій будується навчання [2]. Важливою складовою навчання є отримання студентами навичок монтажу, налагодження, обслуговування та використання сучасної елементної бази систем автоматизації у проектах модернізації устаткування. Отримання цих навичок покладено на лабораторний практикум з фахових дисциплін. В умовах практично відсутніх фінансових можливостей вищих навчальних закладів на оновлення лабораторної бази, вирішення поставленої задачі навчання можливо при модернізації за участю студентів систем керування (СК) існуючих лабораторних стендів зі збереженням складної, коштовної електромеханічної частини [1].

Розробка власними силами лабораторних стендів напряму підготовки «Електромеханіка» відбувається у більшості вузів України. Так у Кременчуцькому національному університет імені Михайла Остроградського [3] запропонована концепція побудови малогабаритних лабораторних комплексів, як ефективне рішення при оновленні лабораторної бази, згідно сучасним вимогам, для підготовки інженерів електротехнічних спеціальностей. У Донбаському державному технічному університеті (м. Алчевськ) [4] розроблено універсальну експериментальну установку, яка призначена не тільки для навчального процесу при проведенні практичних і лабораторних робіт, а й для наукових досліджень алгоритмів іден- тифікації, керування і спостереження різних електромеханічних систем з невизначеними параметрами.

В Українському навчально-науковому професійно- педагогічному інституті м. Харків [2] у 2011 році розпочато розробку нових лабораторних стендів для навчання студентів сучасним системам електропривода (ЕП). При розробці стенда для вивчення асинхронного ЕП використовується вже існуючий руховий агрегат та перетворювач частоти власної розробки. Основні вимоги до стенда: багатофункціональність (проведення декількох лабораторних робіт і наукових досліджень); обмін даними з комп’ютером для спостереження за процесом та керування ним. Розроблено методику виконання лабораторних робіт на стенді. У Національному технічному університеті «ХПІ» на кафедрі автоматизованих електромеханічних систем створений лабораторний стенд для дослідження рекуперативних режимів тягового електропривода електромобіля [6]. У Запорізькому національному технічному університеті розроблено декілька стендів. Зокрема, модернізовано, з використанням обладнання фірми VIPA, лабораторний стенд маніпулятора М10П [5]; створено дистанційне керування й контроль параметрів ЕП LENZE [4]; розроблено сучасний лабораторний стенд комп’ютерного керування кроковим двигуном від SCADA* системи TRACE MODE [7].

Розробка останнього стенда пов’язана з тим, що на сьогодні одним з найбільш потужних засобів розробки програмного забезпечення для керування технологічними процесами є середовища, які мають у своєму складі менеджер проектів, текстовий редактор і симулятор, це є у SCADA системах. Це програмне забезпечення встановлюється на промислові комп’ютери і, для зв’язку з об’єктом, найчастіше вимагає додаткової установки OPC-сервера. SCADA системи використовуються для централізованих систем контролю і керування такими процесами, як промислове виробництво; генерування, передавання та розподілення енергії; керування мікрокліматом; переробка сировини та інше у безперервному, пакетному, періодичному або дискретному режимах. Для ознайомлення студентів з можливостями SCADA систем є сенс при розробці лабораторного стенда функції безпосереднього керування технічним об’єктом передавати SCADA системі.

Як витікає з проведеного аналізу, доцільно продовження розробок сучасних лабораторних стендів промислових механізмів. У зв’язку з відсутністю лабораторних стендів, призначених вивченню СК маніпуляторів з використанням SCADA систем, розробка такого стенда є актуальною задачею.

Мета статті. Розробка лабораторного стенда маніпулятора М10П з використанням SCADA системи TRACE MODE у якості системи керування.

Використання промислових роботів-маніпуляторів (далі маніпуляторів) на підприємстві заміняє ручну працю, що забезпечує таке: безупинне виробництво (авто- матична робота може здійснюватись протягом 24 годин на добу без простоїв та перерв), підвищення продуктивності процесу, достатньо ефективне виконання технологічного процесу на шкідливих виробництвах; зменшення імовірності промислового браку й забезпечення більш високої якості продукції; мінімізація робочого простору. Серед найпоширеніших робіт, які виконують промислові маніпулятори, є такі: розвантаження-завантаження технологічних машин та верстатів, маніпулювання деталями (укладання, сортування, транспортування та орієнтація), безперервне та точкове зварювання, збирання деталей, фарбування, укладання кабелів, виконання операцій різання з рухами інструмента за складною траєкторією та інше.

Маніпуляторами М10П було оснащено більшість кафедр електропривода та підйомно-транспортних машин вищих навчальних закладів СРСР. Штатно маніпулятор М10П укомплектований системою числового програмного керування «Контур 1», яка складна, ненадійна, морально і фізично застаріла, що часто вимушує до списання всього обладнання.

Мета модернізації стенда – підвищення якості навчального процесу, у частині отримання професійних знань і навичок роботи на сучасному обладнанні провідних фірм, студентів спеціальності електромеханічні системи автоматизації та ЕП. Проведення досліджень роботи маніпулятора з розробленим керуванням від SCADA системи.

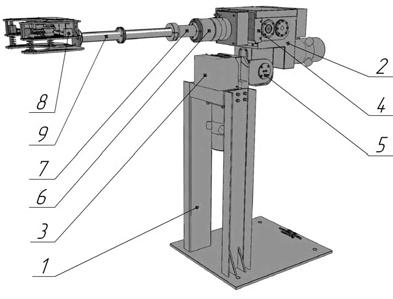

Маніпулятор М10П (рис. 1, а) – автономний пристрій, що складається з механічного маніпулятора, електро- та пневмоприводів і автоматичної СК. Він призначений для обслуговування металорізальних верстатів, зокрема, для автоматичного завантаження-розвантаження заготівок та деталей типу «вал» до верстатів. Конструкція маніпулятора забезпечує позиціонування робочого органа по п’яти координатних осях та складається (рис. 1, б). з осно- ви 1, вузла механічної руки 2, уніфікованих поворотних блоків 3, кисті руки 6, перехідної втулки 7, подовжувача 9 і змінних захватів 8, а також пристрою керування.

a)–фотографія

Рис. 1. Загальний вигляд маніпулятора М10П; а – фотографія, б – позначення вузлів

Переміщення за трьома координатами забезпечує ЕП «Кемек» з високомоментними двигунами постійного струму серії 1ПІ. Двигуни по черзі підмикаються до «Кемек» через комутатор. Обертання навколо повздовжньої осі та стискання-розтискання захвата виконується пневмоприводом. Використано стабілізуючий блок живлення PS307/5A з напругою 24В для забезпечення живлення постійним струмом контролера, кіл керування та давачів. Обрано контролер VIPA S7-300 CPU 314SC/DPM, модулі вводу та виводу дискретних сигналів SM 321 6ES321- 7BH10-0AB0 та SM 322 6ES7322-1BH01-0AA0 відповідно.

РОЗРОБКА СТРУКТУРНОЇ СХЕМИ СТЕНДА

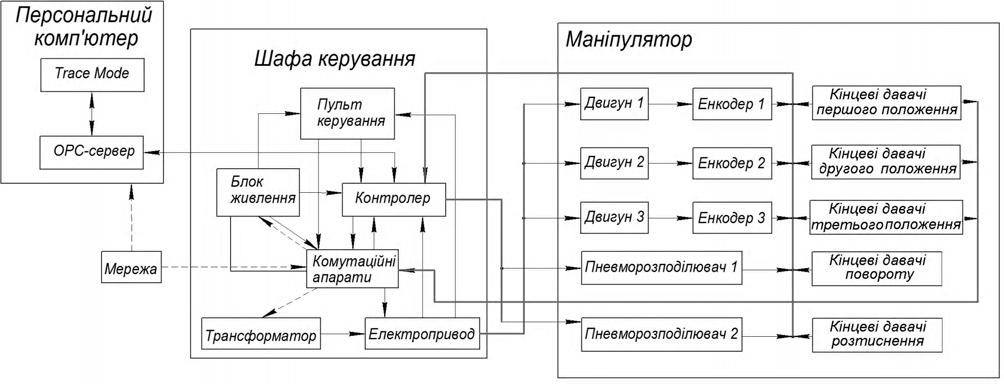

Стенд складається з ПК, контролера S7-300 фірми VIPA, двигунів постійного струму, маніпулятора М10-П, пульта керування та енкодерів Autonics E40S8-1000-3-T24, які встановлюються на вали трьох двигунів. Кожен з енкодерів має кодуючий диск та 3 вихідних сигналу. Програмна частина представлена у вигляді програм керування контролером, OPC-сервером та SCADA системою. Модернізація маніпулятора полягала у такому: заміна «Контур 1» на контролер VIPA, підмикання ПК для програмування контролера та візуалізації, встановлення енкодерів замість індуктосинів. розробка та виготовлення нового пульта оператора та програм керування від контролера VIPA і SCADA системи. Проектування модернізації та її впровадження виконується студентами при виконанні дипломних проектів та випускних кваліфікаційних робіт магістрів, при цьому отримуються навички застосування теоретичних знань та практичної роботи на сучасному обладнанні. Після модернізації стенда СК повинна забезпечувати просту і зручну роботу маніпулятора при виконанні позиціонування. Вимірювання переміщень за трьома напрямками проводиться інкрементальними енкодерами.

Робота СК передбачена у трьох режимах: ручний режим без контролера; ручний режим через контролер з панелі оператора SCADA системы та автоматичний. Оператор в обох ручних режимах обирає вісь, напрям руху та за допомогою потенціометра задає швидкість переміщення маніпулятора по трьом осям. Керування повороту, стискання/розтискання руки забезпечується тумблерами.

Автоматичний режим може реалізовуватися як від контролера VIPA, так і від SCADA системи TRACE MODE через контролер VIPA. В автоматичному режимі оператор змінює тільки необхідні параметри роботи, а СК, згідно заздалегідь написаній програмі, повністю відпрацьовує заданий технологічний цикл, при цьому є можливість на екрані SCADA системи відслідковувати в реальному часі швидкість та переміщення за різними координатами, індикацію проміжних та кінцевих давачів. У процесі модернізації розроблені структурна та принципові електричні схеми СК, в яких передбачено можливість різних способів керування обладнанням. Схематично забезпечуються завдання ідентифікації готовності привода, скидання помилки привода, підмикання кінцевих та проміжних вимикачів, можливість з’їзду з кінцевих вимикачів, підмикання інкрементальних енкодерів та реле комутатора. Структурна схема лабораторного стенда маніпулятора складається з трьох модулів: шафа керування, маніпу- лятор та ПК (рис. 2). Шафа керування має пульт керування, блок живлення, контролер, комутаційні апарати, трансформатор та ЕП (рис. 3). Сигнали керування можуть надходити з блока «Пульт керування» або з блока «Контролер» через ланку «Комутаційні апарати» на «Електропривод», який в свою чергу має зворотній зв’язок, що відповідає за готовність ЕП. Модуль «Маніпулятор» складається з «Двигунів», «Енкодерів», «Пневморозподілювачів», та кінцевих давачів положення. Встановлені 9 давачів положення при русі по осям Х, У, Z; 5 давачів положення пневмомеханізмів; 6 електромагнітних клапанів пневмомеханізмів.

Рис. 3.Внутрішній вигляд переоб-ладнаної шафи керуванняКонтур 1

Для ручного завдання різних режимів розроблено пульт оператора, де встановлені тумблери, кнопки, сигнальні світлодіоди – для індикації стану роботи кожного з двигунів, потенціометри – для завдання швидкості двигунів. На ПК встановлено програмне забезпечення: SCADA система «TRACE MODE», для з’єднання якої з контролером VIPA використовується «OPC-сервер».

Рис. 2. Функціональна схема лабораторного стенда

ПРОГРАМА КЕРУВАННЯ МАНІПУЛЯТОРОМ

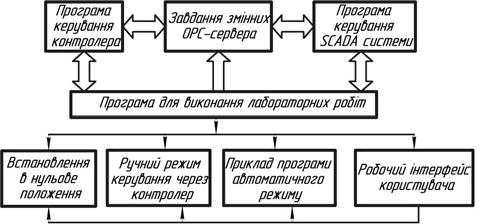

Для розробки програмного забезпечення стенда (рис. 4) складено структуру СК з контролером VIPA, набір функцій, які підтримує контролер, систему вводу-виводу інформації, вбудований інтерфейс промислового Ethernet. Проаналізовані способи позиціонування робочого органа маніпулятора, функції для позиціонування за допомогою аналогових входів, функції абсолютнопокрокового переміщення. Розроблено алгоритм та програма керування маніпулятором. Виконано запуск обладнання, його налагодження та перевірка роботи. Для забезпечення необхідного функціонування маніпулятора через TRACE MODE 6 (можливість керування маніпулятором та візуалізація процесів) враховано специфічність роботи обраної SCADA, а саме те, що регістри лічильників та адреси аналогових входів-виходів знаходяться за межами адресного простору, відображуваного на пам’ять, і робота з ними йде напряму. Замість звичних адресів IW500 і QW500 треба вказувати PIW500 і PQW500 відповідно. А от з такими адресами OPC-сервер працювати не може.

Керування пневматикою з панелі на шафі керування та зі SCADA системи роздільне для недопущення конфл- ікту (момент часу, у якому одна змінна у різних частинах програми має неоднакові значення). Для цього створено окремий блок для забезпечення керування від SCADA системи.

ВИКОРИСТАННЯ ОРС-СЕРВЕРУ

Абревіатуру OPC традиційно розшифровують як OLE for Process Control, де OLE – Object Linking and Embedding (зв’язування та вбудовування об’єктів). Стандарт ОРС розроблений міжнародною організацією ОРС Foundation, членами якої є більш ніж 400 фірм, які працюють у сфері автоматизації та вимірювальної техніки.

Рис. 4. Загальна схема програмної частини

Головною метою стандарту ОРС є забезпечення можливості спільної роботи елементів автоматизації, які функціонують на різних апаратних платформах, у різних промислових мережах та виготовлених різними фірмами виробниками. До розробки ОРС стандарту SCADA пакет необхідно було адаптувати до кожного нового обладнання індивідуально. Після створення стандарту ОРС практично всі SCADA-пакети перепроектовані як ОРС- клієнти, завдяки чому стало можливим підмикання будьякого фізичного пристрою до будь-якої SCADA, якщо вони обидва відповідають стандарту ОРС.

Для налаштування OPC-сервера використовується програмне забезпечення фірми VIPA. Після встановлення програми на ПК, створюється нове з’єднання. Для цього задається його ім’я, тип «ISO over TCP/IP», вказується локальна IP-адреса ПК, у графі «Romote IP address» зазначається адреса контролера Vipa S7-300 та заповнюється таблиця змінних (41 змінна), які використовуються (обробляються) у SCADA системі.

ОСОБЛИВОСТІ SCADA СИСТЕМА TRACE MODE

Ця система розроблена компанією AdAstrA Research Group Ltd (Росія), яка є першою у СНГ та другою у світі SCADA/HMI з системою розробки та технічної підтримки сертифікована за відповідністю ISO 9001:2000 [8]. За своєю функціональністю TRACE MODE давно перевершила межі традиційної SCADA. Насамперед, це єдине інтегроване середовище розробки, що об’єднує у собі більше 10 різноманітних редакторів проекту автоматичних СК технологічними процесами та має безкоштовну версію. Технологія автобудування дозволяє декількома рухами «миші» створити зв’язки між вузлами розподіленої СК, між джерелами даних SCADA й каналами, створити данні за відомою конфігурацією контролера. Принцип єдиного проекту для розподіленої АСУ дозволяє реалізувати прямі прив’язки між компонентами різних вузлів. Наприклад, можна відтворити значення каналу одного вузла SCADA на екрані іншого, не створюючи додаткового каналу для зв’язку між ними. Для програмування алгоритмів керування технологічними процесами підтримуються усі 5 мов міжнародного стандарту IEC 61131-3. Серед них є візуальні мови – Techno FBD, Techno LD, Techno SFC і процедурні – Techno ST, Techno IL. Такий широкий діапазон можливостей програмування дозволяє спеціалісту будь-якого профілю обрати для себе найбільш зручний інструмент реалізацій задач керування. Усі мови програмування оснащені потужними засобами налагодження. SCADA/HMI підтримує практично будь-які формати даних Є можливість відображення процесу у тривимірній графіці. У TRACE MODE 6 є високопродуктивна промислова система реального часу SIAD/SQL 6, яка оптимізована на швидке збереження даних та статичну їх обробку.

СТВОРЕННЯ ІНТЕРФЕЙСУ КОРИСТУВАЧА

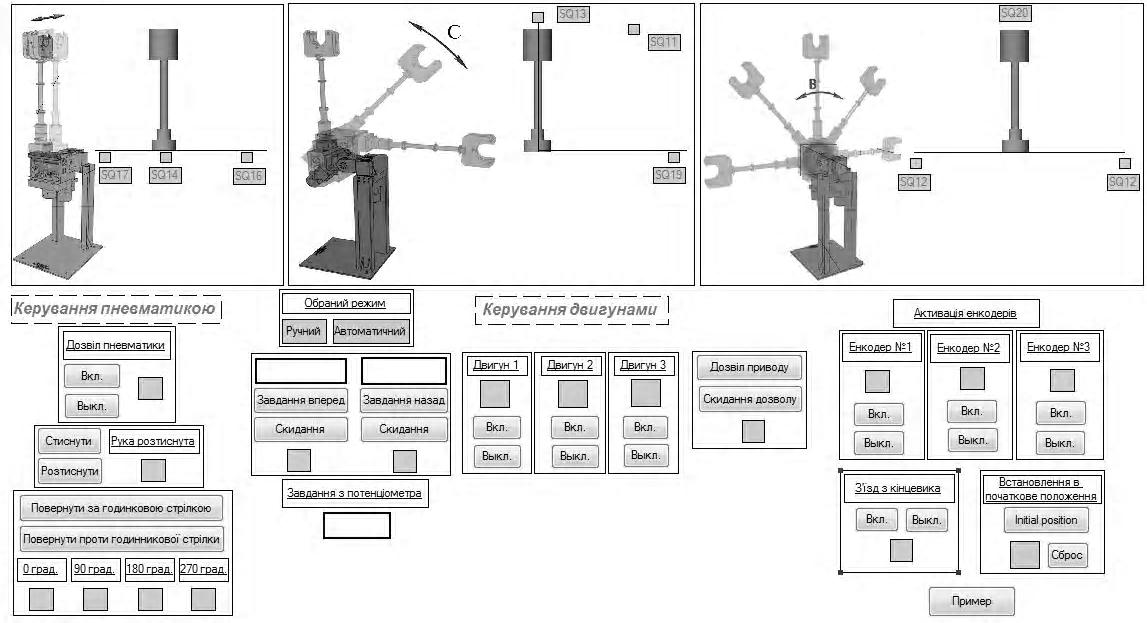

Для зв’язування TRACE MODE з OPC-сервером треба перейти до пункту «Источники/Приемники» у навігаторі проекту; створити пункт «OPC», а у ньому «OPC- сервер»; у останньому створити компоненти змінних, які передаються. Написи у назвах пунктів та на рис. 5 та рис. 6 виконано російськими літерами, бо у програмі TRACE MODE українських літер не передбачено.

Робочий інтерфейс користувача розроблено (TRACE MODE) у вигляді екрана (рис. 5), який розділений на такі робочі зони:

Однією з задач при розробці лабораторного стенда є створення середовища для навчання студентів. Так як одна змінна зв’язана з контролером не може у основній програмі зустрічатися більше одного разу, всю програму роз- бито на функції, кожна з яких викликається за необхідністю.

КЕРУВАННЯ АВТОМАТИЧНИМИ РЕЖИМАМИ РОБОТИ МАНІПУЛЯТОРА

Програма автоматичної роботи маніпулятора складається з програми встановлення руки маніпулятора в нульове положення та програми автоматичного відпрацювання заданого циклу.

ПРОГРАМА ВСТАНОВЛЕННЯ В НУЛЬОВЕ ПОЛОЖЕННЯ

Нульове положення встановлюється при кожному переведенні перемикача у автоматичний режим або через операторську панель керування на шафі для точного встановлення положення маніпулятора перед автоматичним відпрацюванням заданого циклу роботи (енкодери присутні на стенді є не абсолютними). Спочатку в нульове положення встановлюється координата А, яка здійснює подачу заготівки у патрон верстата та її виймання. Рух здійснюється вправо до кінцевого давача, після чого до давача нульового положення. У програмі керування цю операцію здійснює функціональний блок FC1 (рис. 6). З подібних блоків складається вся СК маніпулятора.

Рис. 4. Загальна схема програмної частини

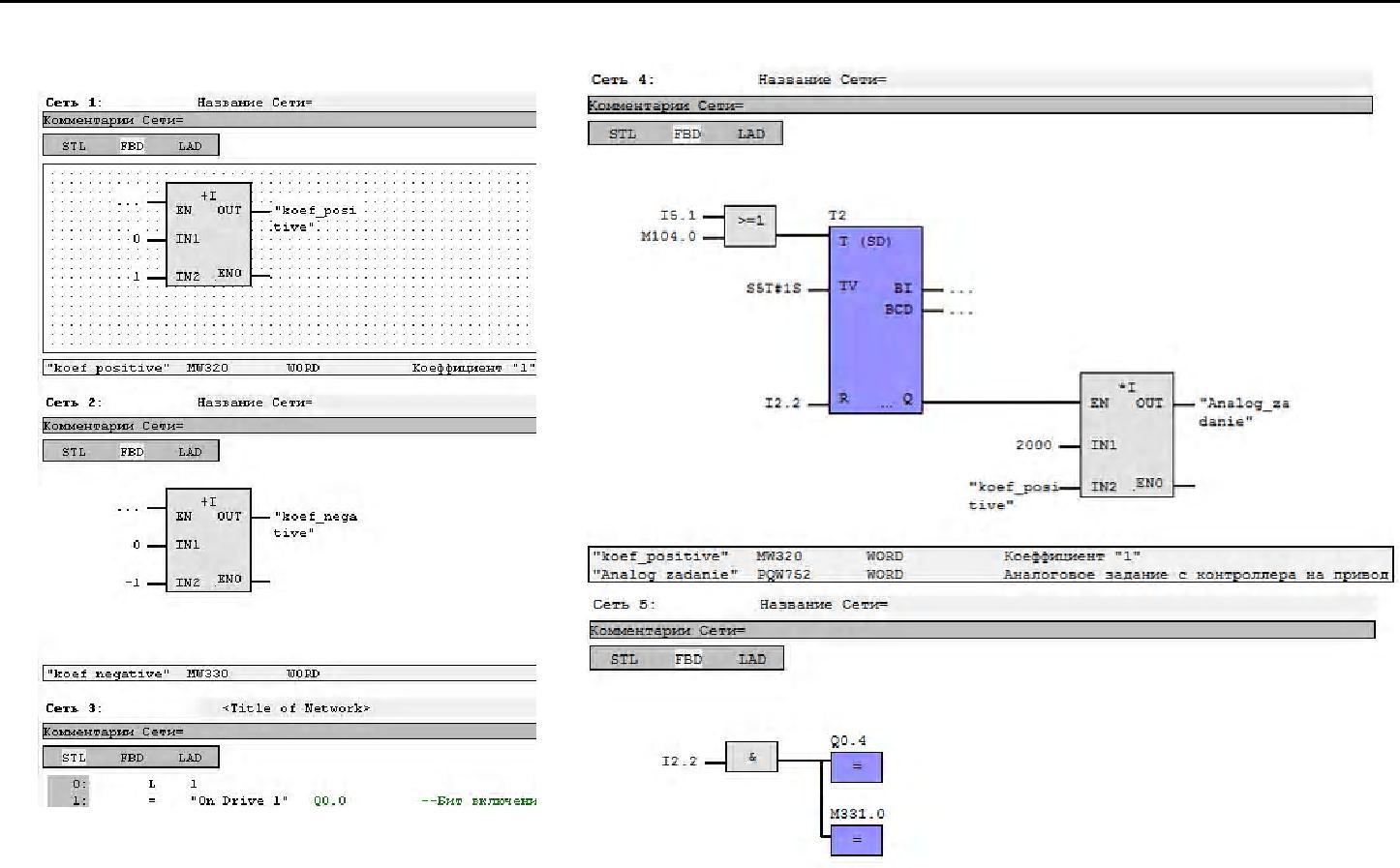

Програма у блоці FC1 складається з п’яти мереж (рис. 6, а – перша, друга, третя; рис. 6, б – четверта та п’ята), при цьому перша, друга, четверта та п’ята мережі, написані FBD блоками, а третя – програмою STL. У мережі 1 та 2, відповідно, формується позитивний «koef_pozitive» та негативний «koef_negative» коефіцієнти. У мережі 3 формується біт вмикання ЕП «On Drive 1».

Рис. 6. Структура програми блока FC1 у WinPLC 7

Четверта мережа формує аналоговий сигнал завдання на ЕП «Analog_zadanie». У мережі 5 – у випадку спрацюванням кінцевого давача формується завдання з’їзду з нього та біт на відпрацювання наступного руху. Аналогічно відпрацьовується і вихід у нульове положення за координатами В и С, які здійснюють, відповідно, поворот руки відносно стійки та її піднімання та опускання. Після встановлення руки маніпулятора в нульове положення, значення енкодерів обнуляються. Далі за допомогою пневматики рука повертається до заданого кінцевого давача та захват встановлюється у розтиснутий стан. Підпрограми циклічної роботи маніпулятора можуть бути різними, при цьому використовуються сигнали зворотного зв’язку з енкодерів. Послідовність рухів при відпрацюванні циклу заміни заготівки в патроні верстата задавалася такою: поворот по осі C до кута 90° відносно початку координат; поворот на 90° вправо по осі B до столу із заготівками; рух по осі А у напрямку подальшого зближення з заготівкою; стиснення заготівки; поворот по осі С до кута, приблизно, 60° відносно початку координат; поворот по осі В на 90° градусів; поворот руки маніпулятора на 180° градусів до кінцевого вимикача пневматики; переміщення заготівки по осі А і розтиснення руки маніпулятора. У кінці блока, для правильноо відпрацювання наступного автоматичного режиму, виконується скидання проміжних бітів, за допомогою яких виконується логічне перемикання у середині блока.

У TRACE MODE є можливість програмувати маніпулятор на бажаний цикл, який запускається натисканням на панелі робочого інтерфейсу користувача однією кнопкою. Наприклад, при натисканні кнопки «Пример» (рис. 5) запускається така програма: рух по координаті А до кінцевого давача; рух на 10000 імпульсів енкодера у зворотному напрямку; поворот руки маніпулятора проти годинникової стрілки до кінцевого давача; стискання руки маніпулятора. Є можливість за даними енкодерів відслідковувати виконання заданого циклу, а саме, зміна рухів руки маніпулятора на панелі робочого інтерфейсу користувача та відображення на екранах положення і швидкості кожної координати. Були виконані запуск обладнання, його налагодження та перевірка роботи.

МЕТОДИКА ПРОВЕДЕННЯ ЛАБОРАТОРНОЇ РОБОТИ

Були визначені основні напрями навчання студентів сучасним системам автоматизації на модернізованому лабораторному стенді маніпулятора М10П:

У перспективі наявність сучасного контролера та ПК дає можливість використання давачів зображення об’єктів та інтелектуальних технологій, що дозволить автоматичне відпрацьовувати переміщення руки маніпулятора за оптимальними траєкторіями при виникненні рухомих перешкод.

ВИСНОВКИ

Розроблені та реалізовані електричні принципові схеми з’єднання обладнання; удосконалення програми для контролера VIPA S7-300; налагодження програм з’єднання між контролером та SCADA системою; створення інтерфейсу користувача для спостереження і керування з ПК – дозволило розробити систему точного відпрацювання переміщень руки маніпулятора М10П. У процесі експериментальної перевірки виконання лабораторних робіт за розробленою методикою доведено доцільність модернізації стенда з маніпулятором М10П, яка дозволила підвищити якість навчання студентів спеціальності електромеханічні системи автоматизації та електропривод у частині поглиблення професійних знань і навичок роботи на сучасному обладнанні провідних фахових фірм.

Список использованной литературы

1. Совершенствование лабораторного практикума обучения студентов по направлению подготовки элект-

ромеханика / [Бондаренко В. И., Орловский И. А.,

Пирожок А. В. и др.] // Электротехнические системы и комплексы. – Магнитогорск. – Вып. 20/2012. –

С. 412–438.

2. Мастепан А. Г. Стенды для исследования основ электропривода / А. Г. Мастепан, С. Н. Лутай // Вісник

Національного технічного університету «ХПИ».

Збірник наукових праць. Серія: «Проблеми автоматизованого електроприводу. Теорія і практика». –

Х. : НТУ «ХПИ». – 2013. – № 36 (1009) – С. 509–510.

3. Калінов А. П. Комп’ютерний лабораторний комплекс для вивчення цифрових систем керування з функцією імітації технологічного навантаження /

А. П. Калінов, О. В. Прітченко, Д. Г. Мамчур // Вісник

КДПУ ім. М.Остроградського. – Кременчук : КДПУ,

2009. – Вип. 3/2009 (56),Частина 1. – С. 8–12.

4. Исследовательский стенд для апробации алгоритмов

управления сложными электромеханическими системами / [Полилов Е. В., Батрак А. М., Руднев Е. С.,

Скорик С. П. та ін.] // Електротехнічні та комп’ютерні

системи. – 2011. – № 3. – С. 481–487.

5. Модернізація обладнанням фірми VIPA лабораторного стенда з маніпулятором М10П / І. А. Орловський, О. І. Крат, Т. С. Храпаль, М. В. Сердюк // Електромеханічні і енергозберігаючі системи. Тематичний випуск. «Проблеми автоматизованого електропривода. Теорія і практика» науково-виробничого

журналу. – Кременчук. – КрНУ, 2012. – Вип. 3/2012

(19). – С. 597–599.

6. Клепиков В. Б. О подготовке специалистов электромехаников для электромобилестроения / В. Б. Кле-

пиков // Електротехнічні та комп’ютерні системи. -

2011. – № 3. – С. 472–473.

7. Лабораторний стенд керування кроковим двигуном

від SCADA системи TRACE MODE / [Орловський І.

А., Бондаренко В. І., Черняєв І. О., Андрієнко В. Ю.]

// Електротехніка та електроенергетика. – 2012. –

№ 2. – C. 18–27.

8. Авторизованные учебные центры TRACE MODE и

T-Factory [Электронный ресурс] : сайт содержит сведения о разработке новых технологий управления

производством компании AdAstra Research Group,

Ltd. – М., 2012 – Режим доступа: ,http://

www.adastra.ru/edu/ свободный. – Загл. с экрана.