Влияние дисперсности порошков на свойства пъезокерамических изделий

Автор: Ткаченко М. В., Бушная А. Н., Прилипко Ю. С.

Источник: Прилипко Ю. С. Функциональная керамика. Оптимизация технологии: Монография. – Донецк: Норд-Пресс, 2007. – с 256-267.

Общая тенденция исследований в области сегнетокерамики заключается с одной стороны в оптимизации качественного и количественного состава известных материалов и поиске принципиально новых с другой. Решение обеих проблем непосредственно связано с физико-химическим обеспечением технологии их изготовления. На первый план выступает задача поиска новых приёмов совершенствования структуры существующих материалов, которая может решаться за счёт интенсификации отдельных стадий технологического процесса, а также повышения активности реагирующих компонентов с целью увеличения скорости реакции.

Цель работы состоит в изучении влияния дисперсности смеси исходных компонентов и готового материала на технологические параметры синтеза, спекания и электрофизические свойства изделий.

Для материалов системы ЦТС снижение температуры синтеза является немаловажным фактором, если учесть тот факт, что летучесть свинца с ростом температуры значительно увеличивается. По литературным данным [1] установлено, что существенное влияние на синтез оказывает дисперсный состав смеси исходных компонентов (шихты). Значительное увеличение реакционной способности порошков достигается за счёт применения аппаратов вихревого слоя, вибросмешивания, виброизмельчения в гуммированных вибромельницах, однако сухой помол не позволяет получать частицы размером менее 10 мкм. На основании экспериментальных исследований нами установлено, что значительное повышение активности шихты достигается за счёт её УЗ-обработки в воде. Под действием кавитационного разрушения гранулометрический состав смещается в сторону увеличения содержания мелкодисперсной фракции. Содержание фракции частиц менее 5 мкм примерно в 4 раза увеличивается по сравнению с исходным порошком. Изменение гранулометрического состава и предполагаемой морфологии в результате приводит к снижению температуры начала и образования твердого раствора со структурой перовскита примерно на 1000 °С. Наиболее чувствительными к физическому воздействию являются диэлектрическая проницаемость и механическая добротность (Q), оптимальное сочетание которых наблюдается при температуре спекания керамики 1240 °С. При этом значения механической добротности возрастают с 900 до 1100 единиц. Но самым главным достоинством УЗ-обработки является уменьшение разброса электрофизических параметров (примерно в 2,5 раза).

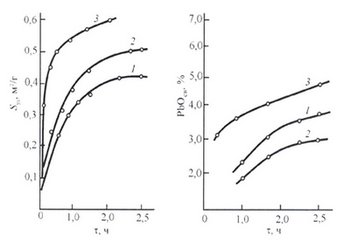

Для выяснения влияния дисперсности готовых порошковых материалов на свойства изучали кинетику их диспергирования при использовании различных поверхностно- активных веществ (ПАВ): глицерина, этилового спирта, воды. Установлено, что наиболее приемлемые значения суммарной удельной поверхности (S = 0,4 м/г), остатка на сите с сеткой № 0056 (0,6 масс.%), а также содержанием в них свободного оксида свинца (3,5%) достигаются при использовании в качестве ПАВ воды (рис. 1).

Рисунок 1 – Кривые зависимостей суммарной удельной поверхности (а) и содержания свободного оксида свинца (б) от времени помола материала ЦТСтБС-2: 1 – сухого, 2 – с водой, 3 – с этиловым спиртом

Измельчение с применением этилового спирта приводит к заведомо высоким значениям содержания свободного оксида свинца (5%), а измельчение без использования ПАВ – к неприемлемым значениям остатка на сите с сеткой № 0056 (1%).

Исследование электрофизических свойств порошков в зависимости от времени измельчения показывает, что увеличение суммарной удельной поверхности более 0,4 м /г существенно не сказывается на параметрах изделий (рис. 2) и подтверждает возможность эффективности использования в качестве ПАВ воды (0,3-0,5 масс.%).

Рисунок 2 – Зависимости электрофизических свойств материалов ЦТСтБС-2 (1) ЦТССт-3 (2) от времени помола синтезированного материала

С другой стороны исследование зависимости суммарной удельной поверхности и содержания свободного оксида свинца от времени помола измельчённой спеченной керамики (при температуре спекания 1240& °С) свидетельствует, что в процессе диспергирования при механическом воздействии повышается химическая активность порошков, выражающаяся в увеличении содержания свободного оксида свинца. Это свидетельствует о том, что показатель содержания свободного оксида свинца, введённого в технические условия для контроля синтеза порошков, не является достоверным и может быть исключён, а однофазность материала при синтезе необходимо контролировать только при помощи рентгенофазового анализа.

Таким образом, на основании проведенных исследований установлено, что дисперсность, как шихты, так и готового материала оказывает влияние на технологические параметры и электрофизические свойства изделий.

Список использованной литературы

1. Прилипко Ю. С. Функциональная керамика. Оптимизация технологии: Монография. – Донецк: Норд-Пресс, 2007. – 492 с.