Каталитическая очистка выбросов отдения очистки коксового газа

Авторы: А.А. Краутер, Л.Б. Павлович

Источник:Конференция 2014

Цех улавливания химических продуктов коксования (ЦХУ) состоит из:

отделения очистки коксового газа (ООКГ) и сульфатного. В ООКГ происходит: охлаждение коксового газа, выделение из него смолы, нафталина, водяных паров; очистка газа от смоляного тумана; улавливание химических продуктов: аммиака, сырого бензола, смолы; транспортировка его от коксовых

батарей до цехов потребителей. ООКГ – это основное отделение, без которого не возможно функционирование коксовых батарей.

В настоящее время в ЦХУ очистка от выбросов практически не осуществляется. Экологический риск для этого отделения, по неканцерогенным веществам составлял 97,6 % и превысил приемлемый уровень (2%) в 48,8 раз. Основными источниками выбросов в ООКГ являются воздушники емкостного оборудования (механизированные осветлители, сборники смолы, промсборники аммиачной воды, сборники газового конденсата, хранилища аммиачной воды, конденсатоотводчики). В основном выбросы полициклических ароматических углеводородов (ПАУ), в том числе бенз[а]пирена, не в полной мере отражены в бланке инвентаризации (форма 2ТП – воздух). Все компоненты, находящиеся в продуктах ООКГ находятся в парах над этими продуктами и являются парогазовыми выбросами с воздушников емкостного оборудования и аппаратов в атмосферу. В данном случае ООКГ предназначено для конденсации каменноугольной смолы, значит во всех выбросах воздушников имеют место пары ПАУ смолы, которые содержат канцерогенные вещества. Проблема очистки выбросов ООКГ является актуальной задачей.

Цель работы – разработка способа каталитической очистки выбросов ООКГ коксохимического производства(КХП). Предлагается коллекторная система сбора выбросов из 79 воздушников емкостного оборудования с последующим обезвреживанием каталитическим дожиганием.

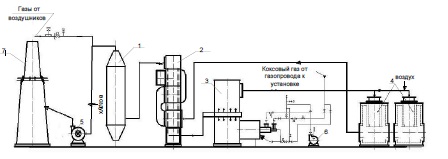

Общая сумма всех парогазовоздушных выбросов ООКГ ( NH3 , фенола, цианистого водорода, пиридина, нафталина и ПАУ) составила 1324,5 т/год. Технологическая схема установки высокотемпературной каталитической очистки отходящих газов ООКГ представлена на рисунке 1. Установка включает в себя следующее оборудование: насадочный скруббер (1); каталитический реактор (2), топку (3), теплообменник (4), дымос ДН – 8 (5), вентилятор ВР– 12–26–4 (6), огнепреградитель, газоходы, трубопроводы, арматуру, систему КИПиА, электрооборудование, дымовую трубу (7). Контактные газы, собранные в коллекторную систему с температурой 70–90С, по обогреваемому трубопроводу (температура на стенках трубопровода составляет не менее 150С) поступают в насадочный скруббер для очистки от аммиака, затем в теплообменник, где нагреваются до температуры

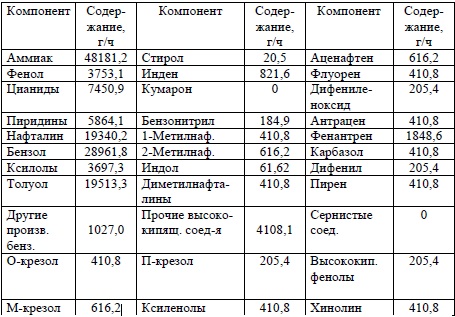

Таблица 1 – Характеристика выбросов ООКГ

Рисунок 1 –Технологическая схема установки высокотемпературной каталитической очистки отходящих газов ООКГ: 1 – насадочный скруббер; 2 – теплообменник; 3 – топка; 4 – каталитический реактор; 5 – дымосос; 6 – вентилятор; 7 – дымовая труба.

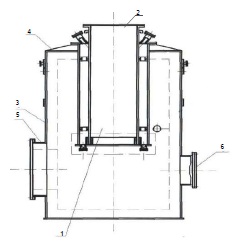

После термокаталитического реактора и охлаждения в теплообменнике очищенные контактные газы с температурой 180?С по трубопроводу поступают в дымовую трубу и атмосферу. Предусмотрен подсос воздуха до дымо- соса. Подача воздуха на горение топливного газа осуществляется дутьевым вентилятором. В установке предлагается нестандартная конструкция четырехугольного теплообменника разработанная НИОПИК. В данном теплооб- меннике происходит рекуперация тепла и выбросы, поступающие на очистку, нагреваются до температуры 250-300°С, а очищенный газ охлаждается до температуры 180°С, что позволяет экономить расход коксового газа и снижать эксплуатационные затраты. Термокаталитический реактор представлен на рисунке 2. Корзина с катализатором может подвергаться воздействию температур до 600С, поэтому она выполняется из жаростойкой нержавеющей стали. Корпус аппарата и печи, трубопровод от печи до контактного аппарата футерован огнеупорным кирпичом. Выбрано 2 слоя катализатора: первый слой марки НТК–4 и второй слой марки ВКШ–65 (промотированный Pd). Окисление органических веществ происходит на катализаторах при объемной скорости 10 тыс.ч -1, объем загрузки катализаторов 4 м3. Каталитическая очистка выбросов позволяет достигнуть 97% степени очистки.

Рисунок 2 – Термокаталитический реактор: 1-корзина с катализатором; 2- вход газовых выбросов; 3–корпус реактора; 4–крышка реактора; 5–выход очищенных газов; 6–смотровой люк.

Список использованной литературы

1. Лупенко В.Г., Антоненко Т.Е., Павлович Л.Б. Разработка технических

решений по охране атмосферного воздуха в цехе улавливания коксохимического производства // Вестник горно–металлургической секции

Российской академии естественных наук. – 2012. №2. С. 27 – 29.

2. Бородин В.И., В.Е. Привалов, А.В. Степаненко Каталитическое обезвреживание канцерогенсодержащих выбросов пекоподготовки смоло–перерабатывающего цеха и пекококсовых производст // «Вопросы технологии улавливания и переработки продуктов коксования». сб. трудов

М.: Металлургия. №8. 1979. – С. 52 – 55.

3. Павлович Л.Б., Протопопов Е.В., Коротков С.Г., Каталитические процессы очистки выбросов металлургического производства: учеб. пособие / СибГИУ. – Новокузнецк, 2008. – 169 с.