Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- 3.1 Обзор международных источников

- 3.2 Обзор национальных источников

- 3.3 Обзор найденных патентов

- 4. Описание разработываемого механизма

- Выводы

- Список источников

Введение

На сегодняшний день известь широко применяется в мире в широкой сфере. Одной из наилучших областей применение является строительная. Оно хорошо себя зарекомендовала и заняла первые позиции в ней. Основополагающим фактором получения подготовленной извести является обжиговые печи. Они получили широчайшее применение и распространение по всему миру благодаря своей простоте в строительстве и эксплуатации. На сегодняшний день существует множество конструкций механизмов выгрузки готового материала из обжиговой в печи, все они имеют право на жизнь, у них свои отличия и достоинства.

Помимо механизма выгрузки в обжиговых печах также используют: механизм загрузки материала, горелочное устройство для обжига, и конечно же саму шахту. Как и всевозможное оборудование, все подвержено различного рода поломкам и неисправностям, которые могут возникнуть во время эксплуатации механизма.

Целью исследования, является сопоставление уже известных систем выгрузки известняка из шахтной печи с разработанным механизмом выгрузки. Основная задача — это сравнить системы, найти общие черты и спроектировать установку, которая будет максимально эффективна и содержать в себе минимум недостатков предыдущих.

1. Актуальность темы

На сегодняшний день известь широко применяется в мире в широкой сфере. Одной из наилучших областей применение является строительная. Оно хорошо себя зарекомендовала и заняла первые позиции в ней.

2. Описание объекта исследования

Основополагающим фактором для производства извести является печь для обжига необработанного материала. Для производства готового продукта необходимо применение различных горючих материалов в виде топлива, может применяется один из следующих видов топлива: естественное, твердое, газообразное, искусственно-твердое и жидкое. Самым оптимальным является использование каменного угля, природного газа, кокса, мазута в виде топлива для проведения данного процесса.

Нагрев неготового известняка происходит в печи при температуре от 200 до 800 градусов по Цельсию, нагрев же доломитов выполняется в диапазоне от 200 до 600 градусов по Цельсию. В процессе нагревания материал увеличивается в объеме на 3-4% от изначального, однако его предел прочности на сжатия снижается порядка 40% - 70%. Если описать данный процесс более просто, то происходит обратимое разложения вещества. Для того чтобы получить конечный продукт необходимо повысить температуру до 1200 градусов.

Упругость чистого известняка при диссипации достигает давления в атмосфере равное 101 кПа при температуре нагрева до 898 градусов. Для прочих карбонатных веществ данный показатель может варьироваться в пределе от 800 до 950 градусов по Цельсию. Во время процесса обжига известняка в печи температура диссоциация должна колебаться в пределе 810-850 градусов. Из этого можно сделать вывод, что скорость обжига материала напрямую зависит от температуры внутри печи, и коэффициента теплопередачи между материалами.

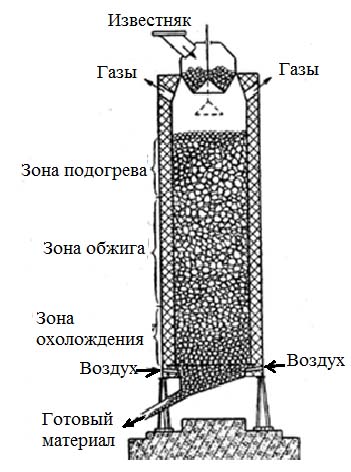

Процесс обжига можно описать по принципу деления шахтной печи на отдельные термические зоны.

Рисунок 1 – Общий вид и участки процессов обжига известняка в обжиговой печи

3. Обзор исследований и разработок

Главной задачей являлось создать модель разработанного механизма выгрузки, после чего описать принцип его работы. За основу взят механизм выгрузки извести с гидравлическим приводом. После необходимо произвести анализ и найти схожие с устройством конструкционные решения.

3.1 Обзор международных источников

После проведенного патентного поиска были найдены для сравнения следующие иностранные патенты механизмов:

- Pat. 328627 Deutsches reich, klasse 80c / Firma G. Polysis in Dessau /Pattentlert im Deutschen Reiche vom. 4 Juli 1916

- Pat. 2153030 USA, IPC B65G65 / Device for feeding materials / William H. Venebl . – № 161172; filed 27.08.1937; published 04.04.1939

- Pat. 351577 Deutsches reich, klasse 80c / Firma G. Polysis in Dessau /Pattentlert im Deutschen Reiche vom. 28 Juli 1919

- Заявка: 2016119781, 23.05.2016/ Опубликовано: 27.06.2017 Бюл. № 18/ Патентообладатель(и): Федеральное государственное автономное образовательное учреждение высшего образования "Национальный исследовательский технологический университет "МИСиС" (RU)

3.3 Обзор найденных патентов

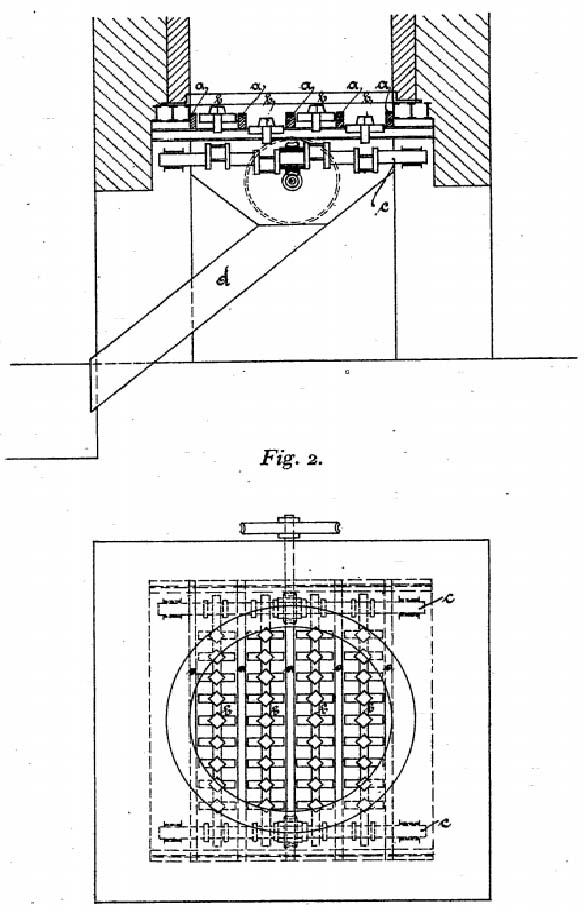

Pat. 328627 Deutsches reich, klasse 80c / Firma G. Polysis in Dessau /Pattentlert im Deutschen Reiche vom. 4 Juli 1916

Рисунок 2 – Общий вид механизма выгрузки извести

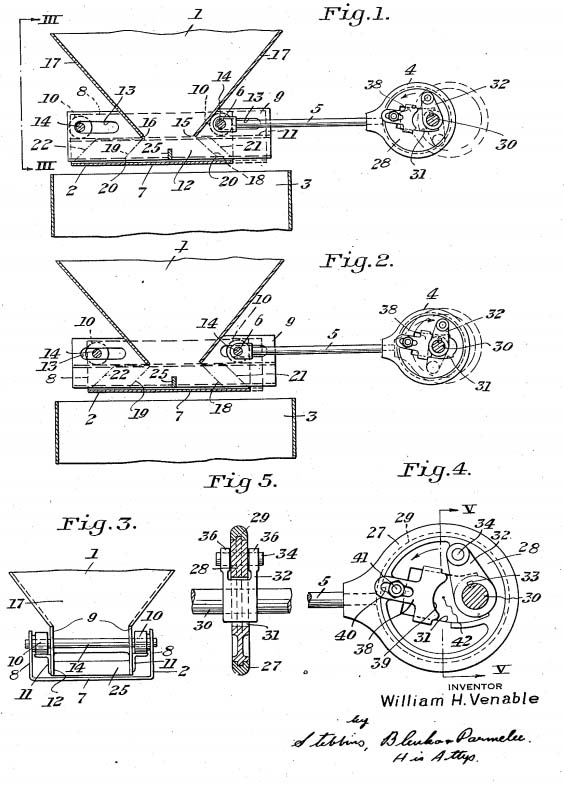

Pat. 2153030 USA, IPC B65G65 / Device for feeding materials / William H. Venebl . – № 161172; filed 27.08.1937; published 04.04.1939

Рисунок 3 – Привод механизма

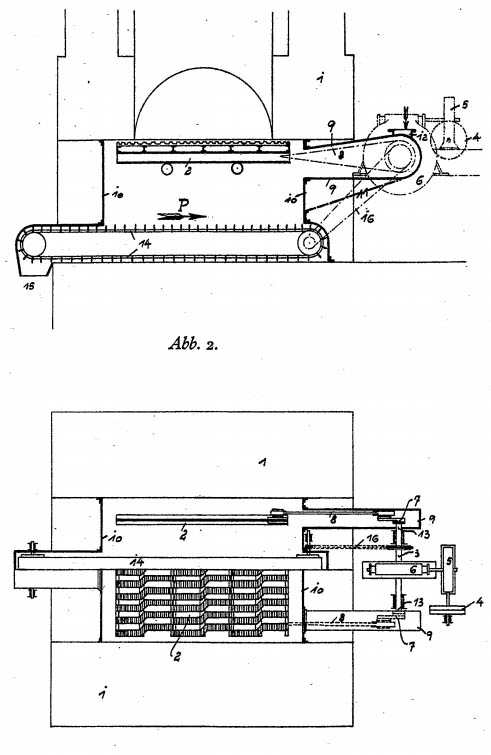

3. Pat. 351577 Deutsches reich, klasse 80c / Firma G. Polysis in Dessau /Pattentlert im Deutschen Reiche vom. 28 Juli 1919.

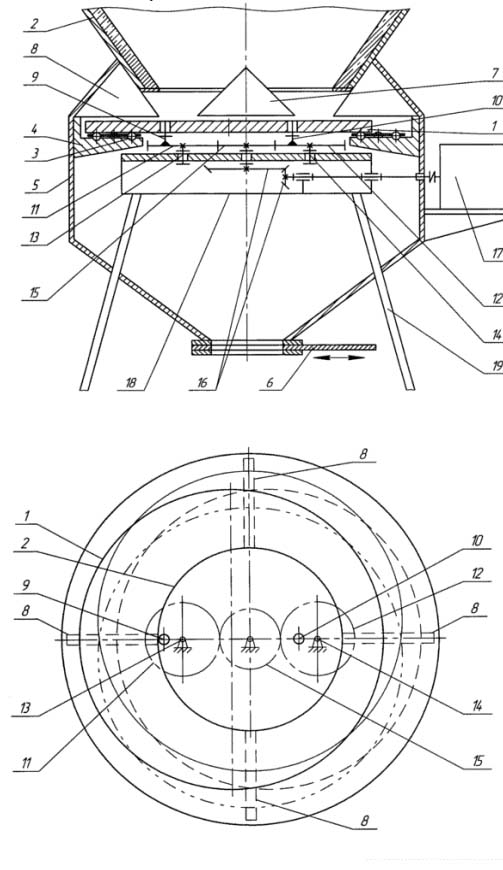

Изобретение относится к разгрузочным устройствам и более конкретно, к разгрузочному механизму для удаления кокса и золы из газогенераторов типа шахты.

Некоторые разгрузочные механизмы для удаления кокса и золы из газогенераторов типа вала были спроектированы таким образом, что, если колонна топлива в шахте взорвана из периферии - центр - диссоциация топлива из основания колонны с помощью механизма устроена быстрее на периферии, чем в центре.

Рисунок 4 – Общий вид механизма, его устройств в разных проекциях

Заявка: 2016119781, 23.05.2016/ Опубликовано: 27.06.2017 Бюл. № 18/ Патентообладатель(и): Федеральное государственное автономное образовательное учреждение высшего образования "Национальный исследовательский технологический университет "МИСиС" (RU)

Рисунок 5 – Общий вид механизма выгрузки извести

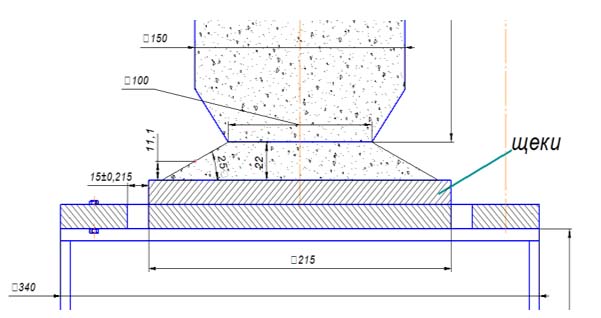

Устройство содержит под, установленный на тела качения с возможностью движения в горизонтальной плоскости относительно шахты печи для выдачи извести на периферию через зазор между ним и нижней частью шахты, ножи с регулируемым углом атаки для сбрасывания извести в приемный бункер и конический колпак, расположенный в центре нижней части шахты над подом

4. Описание разработываемого механизма

В рассматриваемой конструкции предусмотрено четыре ножа-скребка, которые непосредственно связаны между собой. Их связь осуществляется при помощи соединительных осей и планок. Выгрузка спекшегося материала осуществляется за счет пересыпания материала через края выгрузочного стола благодаря движению ножей. При этом основные движения исполняются исключительно ножами-скребками, в то время как сам стол остается неподвижным. Стоит отметь что конструкция шахты была изменена, ее венчает коническое отверстие. Данный шаг был предпринят для того, чтобы на материал не влиял естественный угол откоса, и он сам по себе не пересыпался за край ножей.

Общий вид и кинематическая схема устройства показаны ниже.

Рисунок 6 – Общий вид механизма выгрузки

Рисунок 7 – Фото модели

Выводы

В ходе выполнения магистерской работы был проведен патентный поиск по странам Были определены схожие и отличительные черты, а также выявлены следующие недостатки: неравномерная разгрузка готового продукта; затрудненная работа; прототип имеет сложную конструкцию. Возможно применить закаливание для повышения надежности устройства.

Дальнейшие исследования направлены на получение данных эксперимента и разработка системы расчета с получением теоритических зависимостей.

Во время написании данного реферата магистерская работа еще не была завершена.

Список источников

- Расширенный поиск патентов – Google; [Электронный ресурс]. – Режим доступа: Расширенный поиск патентов

- Патенты на изобретения РФ и патентный поиск по библиотекам России и других государств; [Электронный ресурс]. – Режим доступа: Патенты на изобретения РФ

- Патентный поиск в базе патентов и изобретений, зарегистрированных в РФ и СССР, бесплатные патентные исследования; [Электронный ресурс]. – Режим доступа: Патентный поиск в базе патентов и изобретений СССР

- Расчеты печей силикатной промышленности. В.Н. Гурина, И.Б. Ревва – 2-е издание, Томский политехнический университет. 2011 г.

- Печи для производства извести, Справочник А.В. Монастырев, А.В. Александров. «Металлургия», Москва – 1979 г. – 10-70 с.

- Приводы машин: Справочник/В. В. Длоугий, Т. И. Муха, А. П.Цупиков, Б. В. Януш; Под общ. редакцией В. В. Длоугого. – 2-е изд., перераб. И доп. – Л.: Машиностроение, Ленингр. отд-ние, 1982. – 383 с.

- Башта Т. М. Гидропривод и гидропневмоавтоматика//М., «Машиностроение», 1972, 230 с.

- Монастырев А.В., Александров А.В. Печи для производства извести.Справочник. – М.: Металлургия, 1979. – 232 с.

- Табунщиков Н.П. Производство извести. – М.: Химия, 1974. – 240 с.

- Монастырев А.В. Производство извести. – М.: Высшая школа, 1978. –225 с.

- Производство извести и сатурационного газа на сахарных заводах / Н.П. Табунщиков, Э.Т. Аксенов, Р.Я. Гуревич, Л.Д. Шевцов. – М.: Легкая и пищевая промышленность, 1981. – 176 с.

- Баренбойм А.М., Галиева Т.М., Гинзбург Д.Б. и др. – М.: Строй-издат, 1964.

- Левченко П.В. Расчеты печей и сушил силикатной промышленности.– М.: Высшая школа, 2002. – 368 с.

- Никифорова Н.М. Теплотехника и теплотехническое оборудова-ние предприятий промышленности строительных материалов и изделий. – М.: Высшая школа, 1981. – 270 с.

- Огнеупоры и огнеупорные изделия. – М.: Издательство стандартов, 1975. – 671 с

- Воробьев Х.С., Мазуров Д.Я. Теплотехнологические процессы и аппараты силикатных производств. – М.: Высшая школа, 1965. – 773 с.