ДОСЛІДЖЕННЯ ТОЧНОСТІ ЗАТИСКУ ЗАТЯЖНИМИ ЦАНГАМИ РІЗНИХ КОНСТРУКЦІЙ

Авторы: Кузнєцов Ю. М., Рудковський А. М.

Аннотация: Досліджено в плив нерівномірності коефіцієнта тертя в контактних парах цангового патрона на точність закріплення заготовки, необхідність застосування методу кінцевих елементів для визначення точності закріплення з урахуванням контактної реформації в стиках

Досліджено в плив нерівномірності коефіцієнта тертя в контактних парах цангового патрона на точність закріплення заготовки, необхідність застосування методу кінцевих елементів для визначення точності закріплення з урахуванням контактної реформації в стиках.

Постановка проблеми. Як відомо, деталі верстатів, затискних патронів та заготовки не є абсолютно твердими і жорсткими. Тому зусилля закріплення заготовок і реакції в опорах варто розглядати як інтенсивності, які прикладені до площадок кінцевих розмірів.

Об’єктивне уявлення про характер силової взаємодії закріпленої заготовки із затискним механізмом (ЗМ) можна отримати методами контактної задачі теорії пружності й, у деяких випадках – будівельної механіки машин. Знання реальної епюри силової взаємодії закріпленої заготовки із ЗМ дозволяє підвищити вірогідність розрахунків точності обробки, причому у випадку обробки прецизійних деталей уточнення можуть виявитися істотними. При обробці нежорстких тонкостінних заготовок уточнення пов'язані з більш правильним обчисленням лінійних і кутових деформацій під дією зусиль закріплення. Наприклад, зусилля закріплення тонкостінних кілець у кулачкових і мембранних патронах прийнято представляти у вигляді зосереджених радіальних вил. Розрахункова схема деформацій тонкостінного кільця, навантаженого зосередженими радіальними силами, не дозволяє врахувати вплив таких конструктивних факторів, як дуга контакту кулачків із заготовкою, співвідношення радіусів кривизни кулачків і установчої бази заготовки [4]. Тому розрахункові переміщення точок кільця можуть помітно відрізнятися від їхніх фактичних значень. При обробці жорстких заготовок підвищення вірогідності розрахунків точності обробки пов’язане з більш правильним обчисленням похибки закріплення. Виходячи з фізичної сутності похибки закріплення, розрахункове визначення цієї складової допуску на розмір засновано на вирішенні відповідних схем контактної задачі теорії пружності в переміщеннях. На даний момент похибка закріплення визначається, як правило, у результаті експериментальних досліджень, які відрізняються великою трудомісткістю, але не можуть бути приводом для широких узагальнень.

Реакції з боку закріпленої заготовки є зовнішніми силовими факторами, що навантажують опори шпиндельної бабки й затискний механізм. Тому знання реальної епюри силової взаємодії закріпленої заготовки з опорами й ЗМ дозволить підвищити вірогідність розрахунків на міцність та жорсткість. Чим достовірніший метод визначення зусиль закріплення заготовки і реакцій в опорах, тим точніші розрахунки верстатних пристосувань на надійність закріплення заготовки, тим точніше може бути визначене зусилля, що повинен розвивати силовий вузол привода до затискного елемента.

Аналіз останніх досліджень і публікацій. Дослідженням точності закріплення заготовок у верстатному пристосуванні присвячені роботи Дальського А. М., Філімонова Л. Ф., Євміненко Б. С., Блінова Б. С. та інші.

На підставі теоретичних і експериментальних досліджень Філімонов Л В. [9] запропонував визначати осьову силу затиску в цанговому патроні з урахуванням впливу кутового зазору між конусами цанги й шпинделя та змінності сил різання при обробці.

У систематизованому вигляді результати досліджень цангових ЗМ представлені у роботі Дальського А. М. [2]. Він визначив вплив на жорсткість затиску податливість місця закріплення, визначив нерівномірність кругової жорсткості затиснутого прутка.

Євмененко Б. С. [3] запропонував зовнішню поверхню губок цанги виконувати сферичною, встановив вплив зміни сил затиску, розробив методику визначення гарантійної точності патронів з використанням імовірнісних методів.

Блінов Д. С. [1] наводить приклад розв’язання контактної задачі стосовно випадку обробки кілець великої жорсткості на стандартизованих цангових оправках.

Метою даної роботи є дослідження впливу нерівномірності тертя в елементах цангового патрона на затиску цангами різних конструкцій. Викладення основного матеріалу. У сучасних верстатах широко застосовуються цангові патрони з затяжними цангами різних типів.

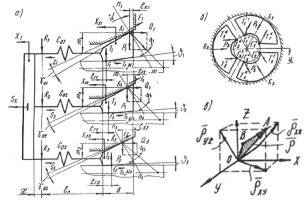

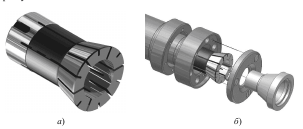

Найбільш розповсюджені трипелюсткові цанги тягнучого типу. Незважаючи на їхні переваги, як то простота конструкції, надійність, дешевизна, цанги даного типу мають суттєвий недолік. Внаслідок того, що губки цанги мають наскрізні розрізи, пелюстки фактично не зв’язані між собою, оскільки імовірність симетричної системи сил дуже мала через неможливість виконати в цанзі абсолютно точно кути розрізу пелюсток і конус головної частини без биття щодо напрямного паска, а також через розкид сил тертя й зчеплення. У цьому випадку необхідно одночасно розглядати поведінку всіх затискних елементів (губок і пелюсток), рис. 1, а і б [7]. Через роздільне переміщення губок і пелюсток цанги при загальному зв’язку їх наприкінці розрізки за умови нерівності осьової жорсткості пелюсток С, коефіцієнтів f (або кутів α) тертя, коефіцієнтів ?, що носить випадковий характер, виникає нерівність сил і плечей контактів К і Г. Це означає, що в процесі затиску можлива нерівність сил, прикладених до кожної губки.

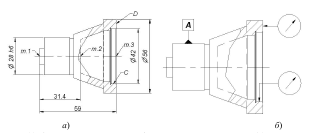

Рис. 1. Схеми навантажень і переміщень затискної цанги тягнучого типу

Нерівність сил приводить до появи додаткових моментів, що викликають несиметричні радіальні зсуви й поворот губок у поздовжньому й поперечному перерізах, а також нерівне їхнє переміщення при одному переміщенні X1, нерозрізаної частини корпуса. Різниця переміщень і кутів сприяє появі поздовжніх і поперечних зсувних (заклинюючих) сил, що порушує положення осі заготовки в просторі (рис. 1, в). Відносно точки О, що лежить на геометричній осі шпинделя, на певному вильоті заготовки відбувається зсув точки А в просторі (вектор ρ) за рахунок радіального зміщення (вектор ОБ) і кутове зміщення АБ при куті перекосу ν0.

Обертання вектора ρ відносно осі ОХ описує траєкторію биття осі патрона (цанги), вектора АБ – траєкторію биття осі заготовки. На величину биття заготовки основний вплив робить у процесі затиску кут перекосу осі заготовки, який визначається як ν0 = ν01 + ν02 + ν03, де ν0, ν01, ν02, ν03 – кутові вектори повороту осі заготовки від кожної губки цанги).

Найчастіше зона биття зустрічається у вигляді усіченого конуса, тому що поворот йде більше в ту сторону, що й зміщення при порівняно малих геометричних похибках, рідше – у вигляді двох конусів [6]. Результуючі биття знаходять як подвоєну суму систематичних й випадкових складових похибок, що викликають зміщення центра осі (через геометричну неточність заготовки, виготовлення, складання шпиндельного вузла й патрона, через розкид радіальних сил і радіальної жорсткості кожного елемента патрона) і поворот осі відносно зміщеного центра (через розкид моментів сил тертя, зчеплення й поворотної жорсткості затискних елементів):

Δp = 2(Δг + Δc + Δм)

де Δг і Δc – зміщення центра через геометричну неточність виготовлення, складання шпиндельного вузла, патрона й через розкид радіальних сил і жорсткостей кожного затискного елемента; Δм = vo·lo – стріла повороту осі під кутом ν0 відносно зміщеного центра на вильоті lo через розкид моментів сил і поворотної жорсткості затискних елементів.

Враховуючи велику кількість складових, які впливають на точність затиску заготовки, розглянемо вплив на точність закріплення нерівномірність коефіцієнтів тертя в парі цанга–корпус патрона та зчеплення між деталлю та цангою.

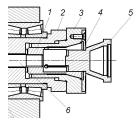

Базовий варіант цангового патрона спроектований з розрахунку використання трипелюсткової цанги тягнучого типу. Цанга пристосована для затиску деталей з діаметром циліндричної поверхні 28 мм. Також у патроні передбачена фіксація осьового положення оброблюваної деталі за рахунок кільця 4 (рис. 2).

Рис. 2. Цанговий патрон, встанов лений на шпинделі: 1 – цанга, 2 – шпиндель, 3 – корпус патрона, 4 – упорне кільце, 5 – заготовка (імітатор корпуса), 6 – тягнуча струна

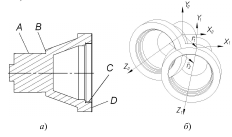

Визначимо точність обробки заготовки (імітатор корпуса) (рис. 3) в цанговому патроні, яка визначається, в даному випадку, точністю закріплення. Поверхні А та В є базуючими поверхнями, а поверхні C, D є такі, що оброблюються, тому критерієм точності обробки є мінімальне биття поверхонь C, D відносно базуючої поверхні А. Для моделювання затиску використаємо програмний комплекс Ansys Workbench, який застосовує метод кінцевих елементів (finite element analysis – FEA).

Рис. 3. Заготовка (імітатор корпуса) (а) та її зміщення при затиску (б)

Під час закріплення відбувається просторове відхилення координатної системи деталі X0Y0Z0 (рис. 3, б), яка проходить через вісь деталі, причому вісь Z0 співпадає з теоретично точним положенням деталі у патроні після затиску. У реальній ситуації система координат деталі зміщується після затиску. Положення нової системи координат деталі X1Y1Z1 визначається векторами зміщення r1 та r2.

Варіант 1. Дослідження патрона з традиційною трипелюстковою цангою.

При аналізі патрона припускається, що конус цанги та корпуса патрона виконаний достатньо точно, направляюча частина корпуса патрона та цанги виконана по посадці H7/h6, причому розглядається найнесприятливіший випадок, коли маємо максимальний зазор. Губки цанги та базова поверхня деталі виконана по посадці H7/h6, причому також врахований максимальний зазор.

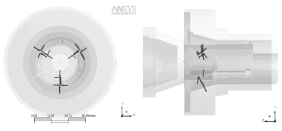

Для проведення всіх видів аналізу конструкція патрона спрощується, тобто нехтуємо конструктивними елементами, які не впливають на результат розрахунку, як то елементи кріплення, фаски, радіуси. Спрощена модель патрона розбивається на сітку кінцевих елементів, описуються контактні пари.

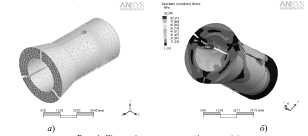

Рис. 4. Сітка кінцевих елементів цанги (а) та її напруження за Мізесом (б)

При моделюванні затискання припустимо, що коефіцієнт тертя у всіх контактних парах 0,2. Для визначення впливу нерівномірного тертя приймаємо для 1/3 контактних поверхонь в парі деталь–затискні губки цанги коефіцієнт тертя 0,1, та для 1/3 контактних поверхонь пари цанга–конус корпуса патрона також 0,1.

Для отримання найбільш точних результатів необхідно правильно змоделювати так зване навколишнє середовище (environment), тобто обмежити модель у просторі та накласти зовнішню силову дію. Накладемо обмеження на корпус патрона в просторі у всіх шести ступенях свободи. До цанги прикладається осьове зусилля затиску 5000 Н.

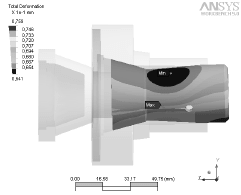

Аналіз напружено-деформованого стану патрона. Оскільки в патроні найбільш напруженою деталлю є цанга, то найбільшу цікавість викликає саме розгляд напружень, які виникають саме у цанзі. За результатами аналізу видно, що найбільш напружене місце цанги знаходиться за робочими губками на внутрішній частині пелюсток (рис. 4, б). При багатократному збільшенні масштабу деформацій (рис. 5) видно, що пелюстки при навантаженні змістилися не на однакову величину, що є причиною перекосу заготовки.

Рис. 5. Нерівномірне зміщення губок цанги при нерівномірному терті

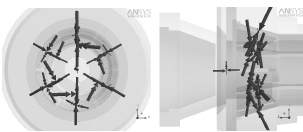

При прикладенні затискного зусилля величиною 5000 Н відбувається затискання заготовки для стабільного утримання її під час обробки. Сила затиску розподіляється між пелюстками цанги (рис. 6), де взаємодія між контактними поверхнями показана стрілками.

Рис. 6. Сили в контактних парах патрона

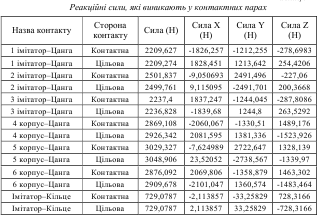

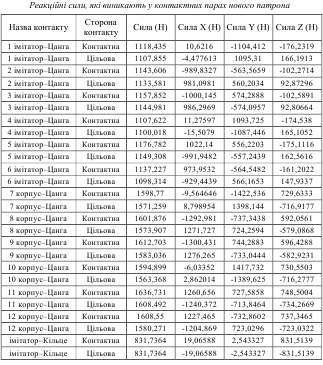

Взаємодія елементів патрона та передача зусиль в патроні відбувається по контактних поверхнях. Всі контактні пари в патроні описуються, як взаємодія двох поверхонь – контактної та цільової. Контактні поверхні – це більш м’які або охоплювальні поверхні з пари, цільові – навпаки призначаються твердіші поверхні та охоплюючі поверхні. Звідси, контактні поверхні це – поверхні А та В заготовки (рис. 3), конусна та направляюча частина цанги. Цільові поверхні – затискні губки цанги, затискний конус корпуса патрона та направляюча частина корпуса патрона, базуюча частина кільця. Реакції сил, які виникають на контактних поверхнях наведено в табл. 1. Контактні пари 1, 2, 3 імітатор–цанга відповідає парі затискні губки цанги–імітатор корпуса по дузі затиску. Контактні пари 4, 5, 6 корпус–цанга відповідає парі конічна частина цанги–корпус. Пара імітатор–кільце описує взаємодію імітатора корпуса та кільця.

З табл. 1 видно, що нерівномірний коефіцієнт тертя спричиняє розкид сил затиску. Коефіцієнт підсилення патрона kП з трипелюстковою цангою дорівнює:

де T – сумарна радіальна сила затиску, яка прикладена до заготовки; S – сумарна осьова сила затиску, яка прикладена до цанги.

Сумарна радіальна сила затиску знаходиться як сума сил, які діють на контактній поверхні губок цанги у площині XOY. Тоді згідно з табл. 1 маємо:

T = T1 + T2 + T3

де T1 = 2194,537 H, T2 = 2491,717 H, T3 = 2221,25 H. Тоді kП = 1,382.

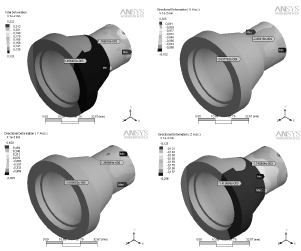

Визначення точності закріплення деталі при обробці. На рис. 7 позначені абсолютні переміщення та складові переміщення відносно початкової системи координат X0Y0Z0 (див. рис. 3, б). На рисунках також зображені максимальні та мінімальні переміщення та зміщення осі деталі відносно осі Z0.

Рис. 7. Повне зміщення деталі під час затиску

При дослідженні результатів зміщення деталі виявлено, що навіть при ідеальному виконанні всіх елементів патрона, при нерівномірному терті, що є невід’ємною частиною реальної експлуатації устаткування, деталь буде мати радіальне та осьове биття внаслідок зміщення її осі симетрії. Треба відмітити сприятливу дію кільця 4 (див. рис. 2), яке при точному виконанні базуючої поверхні протидіє перекошуючому ефекту.

Рис. 8. Цанга браслетного типу (а) та новий запропонований патрон (б)

Варіант 2. Дослідження патрона з цангою браслетного типу. Для зменшення перекошування заготовки під час затиску трипелюстковою цангою запропоновано цангу браслетного типу (рис. 8, а). А також, враховуючи позитивний ефект кільця, вирішено збільшити його товщину (рис. 8, б).

При аналізі також припускаємо високу точність конуса та враховуємо реальні посадки H7/h6 у випадку максимального зазору.

Підготовка та обчислення патрона з новою цангою проводить за тією ж методикою, що і в попередньому випадку.

При моделюванні затискання припустимо, що коефіцієнт тертя у всіх контактних парах 0,2. Для визначення впливу нерівномірного тертя приймаємо для 1/3 контактних поверхонь у парі деталь–затискні губки цанги коефіцієнт тертя 0,1, та для 1/3 контактних поверхонь пари цанга–конус корпуса патрона також 0,1 (рис. 9).

Характер розподілу сил при затисканні заготовки під дією осьової сили затиску (S = 5000 Н) показаний на рис. 9. Сила затиску розподіляється між пелюстками цанги.

Рис. 9. Сили в контактних парах нового патрона (рис. 8, б)

Контактні пари заготовка–губки цанги, а також контакт по конусу між цангою та корпусом патрона умовно можна розбити на 6 рівних частин кожна пара з метою можливості завдання різних коефіцієнтів тертя. Контактні поверхні це – поверхні А та В заготовки (див. рис. 3, а), конусна частина цанги. Цільові поверхні–затискні губки цанги,затискний конус корпуса патрона, базуюча частина кільця. Реакції сил які виникають на контактних поверхнях наведено в табл. 2. Контактні пари 1, 2, 3, 4, 5, 6 імітатор–цанга відповідає парі затискні губки цанги–імітатор корпуса по дузі затиску. Контактні пари 7, 8, 9, 10, 11, 12 корпус–цанга відповідають парі конічна частина цанги–корпус. Пара імітатор–кільце описує взаємодію імітатора корпуса та кільця.

Сумарна радіальна сила затиску знаходиться як сума сил, які діють на контактній поверхні губок цанги у площині XOY. Тоді згідно з табл. 2 маємо:

T∑ = T1 + T2 + T3 + T4 + T5 + T6

де T1 = 1095,319 H, T2 = 1129,659 H, T3 = 1141,218 H, T4 = 1087,56 H, T5 = 1137,753 H, T6 = 1088,302 H. Тоді kП = 1,336.

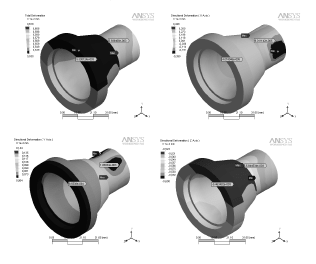

Визначення точності закріплення деталі при закріпленні цангою браслетного типу.

На рис. 10 позначені абсолютні переміщення та складові переміщення відносно початкової системи координат X0Y0Z0. На рисунках також зображені максимальні та мінімальні переміщення і зміщення осі деталі відносно осі Z0.

Рис. 10. Повне зміщення деталі під час затиску браслетною цангою

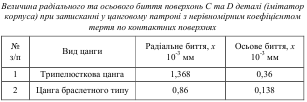

Визначення варіанта патрона з найбільш точним затисканням заготовки при нерівномірному терті в контактних парах. Відповідно до ГОСТу 1654-86 точність центрування деталі оцінюється радіальним Ep та осьовим Et биттям, які відповідно дорівнюють:

де Δ – паралельне зміщення осі деталі відносно осі обертання шпинделя; ν – сумарний кут повороту осі деталі відносно осі шпинделя; d – діаметр поверхні, биття якої визначається; l – довжина деталі.

Для визначення радіального биття поверхні С та осьового биття поверхні D (рис. 11, б) згідно з наведеною оцінкою будемо діяти за таким алгоритмом:

Рис. 11. Основні розміри тестової деталі – імітатора корпуса (а) та схема заміру осьового та радіального биття її поверхонь (б)

Згідно з даним алгоритмом розв’язку виконано порівняльні розрахунки, проведені для двох варіантів та виконані в MathCAD (табл. 3).

З табл. 3 видно: найточнішим є варіант патрона № 2, точність якого вища патрона з трипелюстковою цангою на 59 %.

Висновки:

- Встановлено, що вплив нерівномірності коефіцієнта тертя в контактних парах цангового патрона на точність закріплення заготовки є досить вагомим, особливо при розімкнених губках цанги.

- Для визначення точності закріплення з урахуванням контактної деформації в стиках необхідно застосовувати метод кінцевих елементів, максимально точно описуючи взаємодію деталей патрона та прикладені навантаження.

- При підвищених вимогах до точності обробки, а саме для мінімізації радіального та осьового биття поверхні, що оброблюється, відносно базової поверхні необхідно застосовувати цангу браслетного типу, за умови, що точність базової поверхні буде не нижчою 6 квалітету.

ЛІТЕРАТУРА:

- Блинов Д.С., Шатилов А.А. Определение усилий закрепления заготовок в станочных приспособлениях методами контактной задачи теории упругости // Труды МВТУ. – № 281. Повышение надежности и долговечности высокоточных изделий технологическими методами. – 1978. – № 1. – С. 63–75.

- Дальский А.М. Жёсткость и технологическая наследственность при обработке высокоточных деталей // “Жёсткость ВИПУСК 3, 2006 Процеси механічної обробки в машинобудуванні машиностроительных конструкций”. Всесоюзной научно-техн. конференции, Брянск, 1976. – С. 27–29.

- Евмененко Б.С. Точность центрирования патронов цангового типа // Труды Куйбышевского авиационного института, 1966. – Вып. 23. – С. 100–101.

- Корсаков В.С. Основы конструирования приспособлений в машиностроении. – М.: Машиностроение, 1971. – С. 37–38.

- Кузнецов Ю.Н. Синтез зажимных механизмов прутковых автоматов. Дис. ... докт. техн. наук: 05.03.01. – К., 1984. – 347 с.

- Кузнецов Ю.Н. Теоретические основы оптимального проектирования зажимных механизмов // Сб. докл. юбилейной науч. конф. с междун. участием, посвященной 1300-летию БКП, Габрово, Болгария, 1982. – С. 37–58.

- Кузнецов Ю.Н., Аль Рефо Ибрагим Ф. Точность установки заготовок в цанговых патронах // Вісник НТУУ “КПІ”, серія машинобудування. – 2000. – № 37. – С. 236–239. 8. Кузнецов Ю.Н., Литвин А.В. Повышение точности зажимных патронов // Вестник машиностроения, 1988. – № 2. – С. 31–35.

- Кузнецов Ю.Н., Орликов М.Л. Жёсткость лепестков цанг // Станки и инструмент. – 1968. – № 4. – С. 39–42.

- Кузнецов Ю.Н., Орликов М.Л. Экспериментальное исследование влияния конструктивных элементов зажимных цанг на их характеристики // Технология и автоматизация машиностроения. – К.: Техника, 1973. – Вып. 11. – С. 41–45. 11. Филимонов Л.В. Исследование точности обработки на прутковых автоматах фасонно-отрезного точения // Сб. “Вопросы автоматостроения” / Под ред. Г.А. Шаумяна. – М.: Машгиз, 1959. – С. 123–182.