Аннотация

М. Vintr – Оценка надежности компонентов сложных механизмов и машин. Статья посвящена проблеме оценки надежности сложных механизмов и машин, в частности, было сосредоточено внимание на анализе текущей ситуации в поле прогнозирования надежности элемента. Методы предмета прогноза надежности с использованием наиболее надежных методов (MILHDBK–217F, PRISM) и базы данных надежности (EPRD–97, NPRD–95). Также представлен новейший метод прогнозирования надежности FIDES.

Ключевые слова: надежность, предсказание, методы, базы данных.

1. Введение

В настоящее время требования к надежности комплексов механизмов и машин постоянно растут. Поставщики, которые способны «управлять» надежностью разработанных и изготовленных механизмов и машин, имеют значительные конкурентные преимущества. Основа упомянутого «управление» – это оценка надежности в начальные этапы жизни продукта.

Надежность всех механизмов и машин может быть оценена с использованием известных способов (например, структурных диаграмм надежности, анализа дерева неисправностей). Применение этих методов требует оценки (или более точного прогноза) надежности отдельных элементов. Прогнозирование надежности может осуществляться через различные методы, основанные на опыте с подобными предметами, оценки экспертов и т. д. Однако наиболее достоверный подход к прогнозированию надежности элемента – использование международно признанных баз данных надежности и методов прогнозирования надежности.

Поэтому в статье основное внимание уделяется характеристике наиболее распространенных инструментов в области прогнозирования надежности элементов. Инструменты, описанные в статье, обычно используются для прогнозирования частоты отказа (λ) и среднего времен между отказами (MTBF).

2. Базы данных EPRD–97 и NPRD–95

Базы данных EPRD–97 – Данные о надежности электронных деталей [6] и NPRD–95 – Данные о надежности неэлектронных деталей [7] были разработаны Центром анализа информации о надежности (RIAC). RIAC является Министерством обороны США, зафрахтованным Центром передового опыта. Базы данных дополняют друг друга и не содержат дублированных данных. Базы данных позволяют прогнозировать надежность большинства типов компонентов, используемых в сложных механизмах и машинах. База данных EPRD–97 содержит данные о частоте отказа электронных компонентов, а именно конденсаторы, диоды, интегральные схемы, оптоэлектронные устройства, резисторы, тиристоры, трансформаторы и транзисторы. База данных NPRD–95 содержит данные о частоте отказов по широкому спектру электрических, электромеханических и механических компонентов.

Обе базы данных содержат данные, полученные в результате долгосрочного мониторинга компонентов в полевых условиях. Сбор данных продолжался с начала 1970–х годов по 1994 год (для NPRD–95) и до 1996 года (для EPRD–97). Сбор данных был сосредоточен на получении данных относительно новых типов компонентов, данных по многим различным источникам, средам приложений и уровням качества.

Целью обеих баз данных является предоставление данных об отказе в отношении компонентов коммерческого качества, обеспечение отказов по самым современным компонентам в тех случаях, когда данные или анализы невозможны или требуются и дополняют MIL–HDBK–217F или другое предсказание методов путем предоставления данных по неконкурентным типам компонентов.

Обе базы данных продаются в бумажной и электронной форме, а предсказание в соответствии с этими базами данных поддерживается большинством программных продуктов, ориентированных на прогнозирование надежности.

3. Стандарт MIL–HDBK–217F

MIL–HDBK–217F – военный справочник: прогноз надежности электронного оборудования [5] был разработан Министерством обороны США в 1961 году и несколько раз пересматривался. Поддержка со стороны Министерства обороны была прекращена в 1995 году.

Этот стандарт был в первую очередь разработан для прогнозирования надежности военных электронных компонентов. В настоящее время использование стандарта распространено во многих невоенных районах и является наиболее используемым методом прогнозирования надежности электронного компонента. Значения, включенные в стандарт, основаны на статистическом анализе фактических сбоев поля и используются для расчета уровней отказов.

Стандарт содержит предсказание для генерических типов электронных компонентов: микросхемы, полупроводники, трубки, лазеры, резисторы, конденсаторы, индуктивные устройства, вращающиеся устройства, реле, переключатели, разъемы, сборные соединения, счетчики, кристаллы кварца, лампы, электронные фильтры и предохранители. Стандарт содержит два метода прогнозирования, метод «подсчет частей» и метод «напряжения» частей.

A. Метод напряжения частей

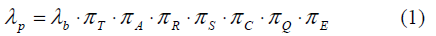

Метод прогнозирования напряжений частей требует более подробной информации и применим на более поздней стадии проектирования, когда напряжения и другие факторы окружающей среды и качества известны для каждого компонента. Основная процедура расчета частоты отказов заключается в умножении базовой частоты отказов на операционные и экологические факторы стресса. Примером модели напряжений части компонент полупроводников является:

где λp – предсказанная частота отказа, λb – частота отказа базы, πT – коэффициент температуры, πA – коэффициент приложения, πR – коэффициент мощности, πS – коэффициент напряжения питания, πC – коэффициент конструктивного контакта, πQ – коэффициент качества, а πE – фактор окружающей среды.

Факторы качества и окружающей среды используются в большинстве моделей. Использование и регулирование других факторов различаются в зависимости от типа компонента. Конкретные значения коэффициента отказа и коэффициентов базовой нагрузки включены в стандарт.

Б. Метод подсчета частей

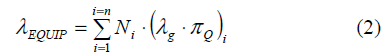

Метод прогнозирования количества частей применим на ранних этапах проектирования и разработки, когда известно мало информации о конструкции. Метод подсчета деталей представляет собой относительно простой метод прогнозирования с использованием значений напряжения по умолчанию. Информация, необходимая для применения метода, представляет собой общий тип компонента, уровень качества компонента и среду оборудования. Модель для отказа оборудования с методом подсчета деталей выглядит следующим образом:

где λEQUIP – общая скорость отказа оборудования, λg – общая частота отказов для i–й общей части, πQ – коэффициент качества для i–й общей части, N;i – количество i–й общей части, а n – число разных общих части категорий оборудования

Уравнение применяется, если все оборудование используется в одной среде. Если оборудование состоит из нескольких блоков, работающих в разных средах, уравнение должно применяться к отдельным устройствам отдельно.

Микросхемы имеют дополнительный множитель πL, который учитывает зрелость производственного процесса. Для микросхем в производстве в течение двух лет и более модификация не требуется. Для тех, кто в производстве менее двух лет, общую частоту отказов λg следует умножить на соответствующий πL–фактор. В стандарте включены конкретные значения общей частоты отказов, коэффициента качества и степени зрелости производственного процесса.

Как правило, метод подсчета деталей обычно приводит к более консервативной оценке частоты отказов, чем метод стресса частей. MIL–HDBK–217F свободно доступен в Интернете, а предсказание в соответствии с этим стандартом поддерживается большинством программных продуктов, ориентированных на надежность прогнозирование.

4. Метод PRISM

PRISM – прогноз надежности и база данных электронных и неэлектронных компонентов – метод прогнозирования надежности, разработанный Центром надежности системы (SRC).

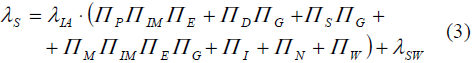

Метод прогнозирования состоит из двух частей. Сначала прогнозируется базовая частота отказа каждого компонента. Эти базовые коэффициенты отказа затем изменяются с помощью факторов оценки процесса на уровне системы. Модель сбоя метода PRISM для системы выглядит следующим образом:

где λS – предсказанная частота отказов системы, λIA – начальная оценка частоты отказов, ПP – мультипликатор процесса частей, П;Q – коэффициент детской смертности, ПЕ – фактор окружающей среды, ПD – мультипликатор проекционного процесса, ПG – коэффициент роста надежности, ПM – мультипликатор производственного процесса, ПS – мультипликатор процесса управления системой, ПI – индуцированный множитель процесса, ПN – множитель процесса без дефектов, ПW – коэффициент изнашивания процесса, а λSW – предсказание скорости отказа программного обеспечения.

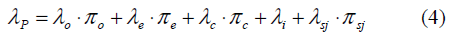

Первоначальная оценка коэффициента отказа λIA – это значение частоты отказа, которое получается с использованием комбинации модели RACRates (является составной частью метода PRISM), данных о частоте отказа, содержащихся в базах надежности или пользовательских данных отказа. RACRates – это модель прогнозирования надежности компонентов, которая использует отдельную частоту отказа для каждого генерического класса механизмов отказа для компонента. Каждый из этих коэффициентов скорости отказа затем ускоряется с помощью соответствующей характеристики напряжения или компонента. Эта модельная форма выглядит следующим образом:

где λP – предсказанная частота отказов, λo – частота отказа от рабочих напряжений, π0 – произведение множителей коэффициента отказов для рабочих напряжений, λe – частота отказов от воздействия окружающей среды, πe – произведение множителей коэффициента отказов для экологических напряжений, λc – скорость отказа от силовые или температурные циклические напряжения, πc – произведение множителей коэффициента откачки для циклических напряжений, λi – частота отказа от индуцированных напряжений, включая электрическую перегрузку, λsj – скорость отказа от паяных соединений, а πsj – продукт мультипликаторов коэффициента откачки для напряжений при паяных соединениях.

Модель RACRates в настоящее время доступна для конденсаторов, резисторов, диодов, транзисторов, тиристоров, интегральных схем и программного обеспечения. Определенные значения коэффициентов отказов, коэффициентов и множителей оцениваются в соответствии с информацией об окружающей среде, эксплуатации, нагрузках и т. д. Метод PRISM недоступен в бумажной форме, но только как программный продукт, разработанный SRC.

5. Метод FIDES

Последний метод прогнозирования надежности называется FIDES. Этот метод включен в DGA–DM / STTC / CO / 477–A FIDES – Руководство 2004, выпуск A: Методология надежности для электронных систем [4]. Это руководство было разработано консорциумом французских оборонных и коммерческих авиационных компаний и было опубликовано под наблюдением Министерства обороны Франции в 2004 году. Метод был разработан с использованием опытных данных о сбоях из авиационной и военной области и от производителей. Основная цель этого метода – обеспечить реалистичное прогнозирование надежности электронного оборудования, включая системы, работающие в суровых условиях (системы защиты, аэронавтика и т. д.).

Метод ориентирован на электрические, электронные и электромеханические элементы, а именно: интегральные схемы, дискретные полупроводники, конденсаторы, термисторы, резисторы, потенциометры, катушки индуктивности, трансформаторы, реле, печатные платы, разъемы и пьезоэлектрические детали.

Метод охватывает внутренние сбои, такие как технология предметов и качество распределения. В нем также рассматриваются внешние сбои в результате спецификации оборудования, проектирования, производства и интеграции, а также выбор маршрута закупок. Метод учитывает ошибки, возникающие в результате разработки и производства, и перенапряжения, связанные с областью применения, такие как электрические, механические и термические.

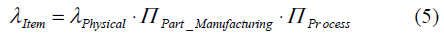

Общая модель отказов выглядит следующим образом:

где λItem – прогнозируемая скорость отказа элемента, λPhysical – физический вклад, ПPart_Manufacturing – это качество и технический контроль производства изделия, а ПProcess – это качество и технический контроль процессов разработки, производства и эксплуатации продукта, содержащего товар

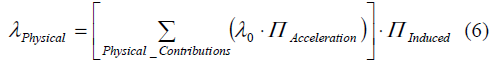

Физический вклад может быть выражен следующим образом:

где λ0 – частота отказа базы, ?Aceleration – коэффициент ускорения, указывающий чувствительность к условиям использования, и ?Induced – вклад индуцированных факторов (перенапряжений), присущих области применения. Термин между квадратными скобками выражает вклад номинальных ограничений.

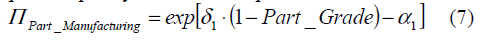

Фактор πPart_Manufacturing является представителем качества компонента и может быть выражен следующим образом

где α1, δ1 – коррелирующие факторы, которые определяют степень влияния ?Part_Manufacturing на надежность изделия.

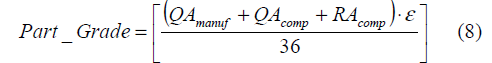

Part_Grade может быть выражен следующим образом:

где QAmanuf является критерием гарантии качества продукции, QAcomp – это критерии качества качества компонентов, RAcomp – критерии гарантии надежности компонентов, а ε – критерии опыта, который покупатель товара может иметь у своего поставщика.

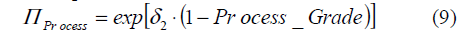

Коэффициент ПProcess отражает качество и технический контроль надежности жизненного цикла продукта и может быть выражен следующим образом:

где Process_Grade – это класс, определяющий управление процессом, а δ2 – коэффициент корреляции, который определяет диапазон коэффициента ПProcess

Конкретные значения всех факторов, критериев и требуемых ресурсов оцениваются в соответствии с таблицами, уравнениями и рекомендациями, включенными в руководство. Электронная форма руководства FIDES свободно доступна в Интернете, а предсказание в соответствии с настоящим руководством поддерживается некоторыми программными продуктами, ориентированными на прогнозирование надежности.

6. Другие подходы

A. Метод RDF 2000

Метод прогнозирования надежности RDF 2000 включен в технический отчет IEC / TR 62380 – Руководство по надежности данных: универсальная модель прогнозирования надежности электронных компонентов, печатных плат и оборудования, опубликованная Международной электротехнической комиссией (IEC) в августе 2004 года. Технический отчет основан на французском телекоммуникационном стандарте UTE C 80–810 [8], опубликованном Union Technique de l'Electricite (UTE) в июле 2000 года.

Этот метод предоставляет элементы для расчета частоты отказов установленных электронных компонентов. Это облегчает выполнение прогноза надежности благодаря внедрению факторов влияния.

Б. Стандарт Telcordia SR–332

Стандарт Telcordia SR–332 – Процедуры прогнозирования надежности электронного оборудования был разработан Telcordia Technologies Inc. Он возник из стандарта Bellcore, разработанного AT & T Bell Laboratories, а иногда называется Bellcore SR–332. Самая версия этого стандарта была выпущена в мае 2001 года. Метод прогнозирования ориентирован на оборудование для телекоммуникационной отрасли и применим к коммерческим электронным продуктам. Метод основан на принципах MIL–HDBK–217F и лучше отражает опыт Bellcore.

В. Стандарт NSWC–98 / LE1

NSWC–98 / LE1 – Справочник по методикам прогнозирования надежности механического оборудования был разработан Национальным морским военно–морским центром США NAVY. Последняя версия этого стандарта была выпущена в сентябре 1998 года. Стандарт содержит модели для различных категорий механических компонентов и позволяет прогнозировать частоту отказов, на которые влияют температура, напряжения, скорости потока и различные другие параметры.

Г. Стандарт GJB / z 299B

Модель GJB / z 299B – Модель расчета надежности для электронного оборудования – китайский стандарт, переведенный на английский язык в мае 2001 года. Этот стандарт был разработан для китайской армии. Стандарт очень похож на MILHDBK–217 и включает в себя как метод подсчета деталей, так и метод прогнозирования напряжений в части. Иногда стандарт называется China 299B.

7. Заключение

Статья наверняка не является полным обзором всех баз данных и методов, которые используются для обеспечения предсказание надежности предметов и систем. В статье представлены наиболее часто используемые базы данных и методы в поле сложных механизмов и машин. Методы, которые не представлены в статье, предназначены для конкретной области применения или конкретной компании.

Использование базы данных NPRD–95 является наиболее часто используемый метод прогнозирования надежности неэлектронного компонентов, и у него нет серьезного соперника.

Ситуация в области прогнозирования надежности электронных компонентов довольно сложная. База данных EPRD–97 также используется во всем мире и содержит большое количество информации о надежности компонентов, но это не позволяет учитывать все факторы влияния. Использование стандарта MIL–HDBK–217F является наиболее часто используемым методом прогнозирования надежности электронных компонентов, но в настоящее время он устарел. По этой причине методы PRISM и FIDES предлагают различные подходы к надежности, которые устраняют недостатки MIL–HDBK–217F. Однако программное обеспечение PRISM относительно дорого, а метод FIDES относительно новый и недостаточно проверенный на практике.

Окончательное решение о выборе надлежащего метода прогнозирования надежности сложных механизмов и машин в значительной степени зависит от цели прогнозирования и требований заказчика. Согласно личного опыта, можно выполнить большую часть прогноза с использованием баз данных NPRD–95, EPRD–97 и MIL–HDBK–217F.

Список использованной литературы

1. Dylis, D. D. and Priore, M. G. A Comprehensive Reliability Assessment Tool for Electronic Systems. In Proc. Ann. Reliability Maintainability Symp. 2001. Institute of Electrical Electronics Engineers, 2001

2. Marin, J. J. and Pollard, R. W. Experience Report on the FIDES Reliability Prediction Metod. In 2005 Proc. Ann. Reliability Maintainability Symp. Institute of Electrical & Electronics Engineers, 2004.

3. Smith, Ch. L. and Womack, J. B. Jr. Raytheon Assessment of PRISM© As A Field Failure Prediction Tool. In Proc. Ann. Reliability & Maintainability Symp. 2004. Institute of Electrical & Electronics Engineers, 2004.

4. DGA–DM/STTC/CO/477–A. FIDES Guide 2004 issue A –Reliability Methodology for Electronic Systems. FIDES Group,2004.

5. MIL–HDBK–217F. Military Handbook – Reliability Prediction of Electronic Equipment. Department of Defense, 1991.

6. Electronic Parts Reliability Data (EPRD–97). Reliability Analysis Center (RAC), 1997.

7. Nonelectronic Parts Reliability Data (NPRD–95). Reliability Analysis Center (RAC), 1995.

8. UTE C 80–810. RDF 2000 – Reliability Data Handbook – A Universal Model for Reliability Prediction of Electronics Components, PCBs and Equipment. Union Technique de l’Electricite, 2000.