Аннотация

В статье рассмотрены вопросы повышения долговечности деталеймашин за счет поверхностного пластического деформирования. Приведеныконструкции инструмента импульсного действия для поверхностного пластическогодеформирования, режимы обработки и результаты, получаемые при использовании этого метода обработки поверхностей деталей

Ключевые слова:долговечность, поверхность, обработка, конструкция.

Повышение надежности и долговечности машин всегда является актуальной задачей для исследователей и разработчиков. Большая часть выхода из строя машин имеханизмов связана с усталостным разрушением их деталей. Одним из вариантов повышения эксплуатационных свойств изделий машиностроения является поверхностное пластическое деформирование (ППД) – это метод обработки деталей безснятия стружки, при котором пластически деформируется только поверхностный слойдеталей. В результате ППД уменьшается шероховатость поверхности, увеличивается твердость (микротвердость) металла, в поверхностном слое детали возникают сжимающие остаточные напряжения. Это улучшает эксплуатационные показатели детали ППД – повышается выносливость деталей в 1,5 – 2,3 раза, сопротивление схватыванию, контактная выносливость, и другие эксплуатационные показатели изделия. Особенно эффективным является упрочнение деталей, имеющих конструктивные или технологические концентраторы напряжений, выточки, галтели и др [1].

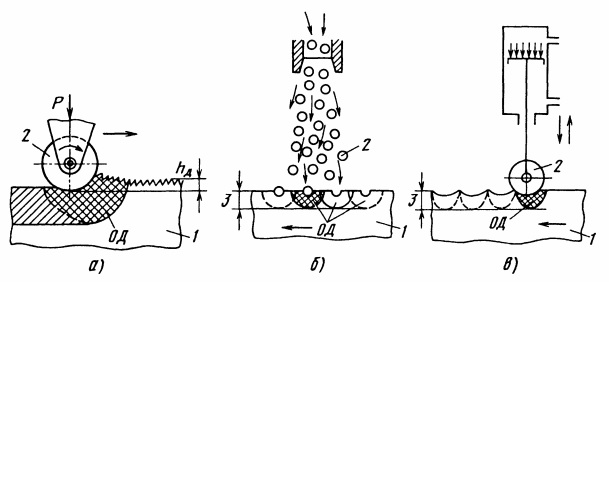

По характеру взаимодействия инструмента с деталью методы ППД подразделяется на статические и ударные. Статическое ППД осуществляется перемещением инструмента вдоль обрабатываемой поверхности с постоянной или закономерно изменяющейся силой деформирования Р или глубиной внедрения hд (рис.1, а). В зоне контакта инструмента с деталью образуется область пластического течения – очаг деформации (ОД), размеры которого зависят от технологических факторов. При перемещении инструмента последовательно деформируется поверхностный слой

Ударное ППД осуществляется нанесением инструментом случайно распределенных (рис. 1, б) или регулярных ударов (рис. 1, в) по детали. Размеры ОДзависят от кинетической энергии, сообщаемой инструменту. Обработку ведут так,чтобы пластические отпечатки покрыли обрабатываемую поверхность с определенной степенью перекрытия

Основным механизмом холодной пластической деформации металлов и сплавовявляется внутризеренное сдвиговое перемещение одних частей кристалла относительнодругих, осуществляемое с помощью многочисленных видов движения дислокации поплоскостям скольжения. С накоплением деформации дислокации размножаются,взаимодействуют между собой и другими дефектами кристаллического строения, врезультате чего их движение затрудняется, а напряжение пластического течения s итвердость металла (s = 0,32 НВ) растут. Увеличение сопротивления пластической деформации называется деформационным упрочнением (наклепом).

Процесс ППД сопровождается образованием новой поверхности со значительноменьшей высотой микрогребешков по сравнению с исходной шероховатостью. В связис этим обработка ППД наиболее часто используется как финишная операция для достижения низкой высоты шероховатости поверхности и высокой точности [4].

Рис.1. Схемы статического (а) и ударного (б) и (в) ППД (1 – деталь; 2 – инструмент; 3 – упрочненный слой)

При этом производительность труда по сравнению с традиционными шлифовальными операциями увеличивается в 5 – 10 раз и более. При сглаживающих режимах шероховатость обработанной ППД поверхности зависит от ряда факторов:усилия накатывания, подачи, геометрии деформирующего элемента, количества проходов инструмента, исходной шероховатости, физико – механических свойств обрабатываемого материала и др.

Для обработки поверхностей высокоточных отверстий у деталей, имеющих неравножесткие или маложесткие стенки используются импульсные методы ППД, отличительной чертой которых является кратковременное (импульсное) воздействие деформирующего элемента на обрабатываемую поверхность и отсутствие постоянного контакта между ними. Инструменты импульсного действия можно разделить на четыре группы: кулачково–ударного, центробежно–ударного, ультразвукового, динамического действия с механическим или пневматическим приводом. Для инструментов этих четырех групп общим является направление действия динамического импульсного усилия – перпендикулярно к обрабатываемой поверхности [2].

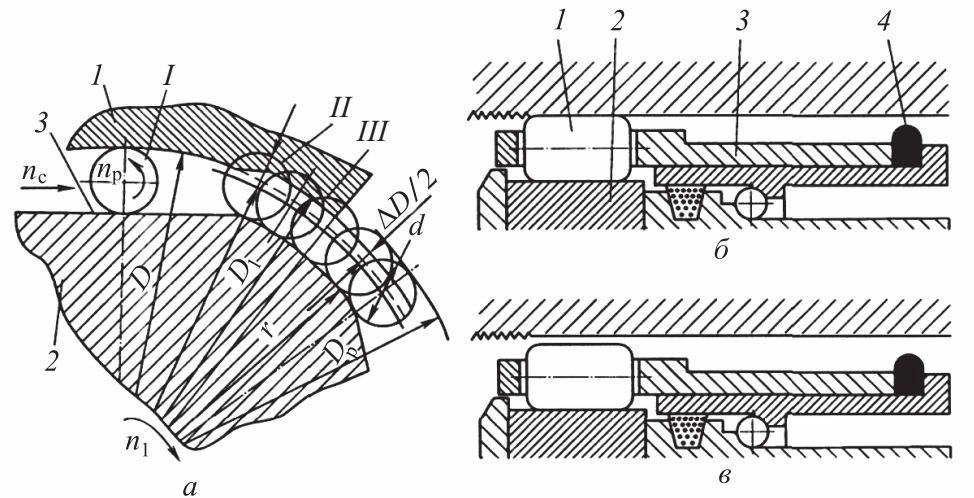

У инструмента кулачково – ударного действия деформирующие ролики помимо обкатывающего движения совершают еще в радиальном направлении быстрые возвратно – поступательные перемещения, в результате чего ролики, обкатываясь по обрабатываемой поверхности, наносят по ней кратковременные удары большой частоты. Частота ударов зависит от скорости вращения заготовки детали и конструкции инструмента. При обработке отверстий ударной (импульсной) раскаткой (рис. 2, а) рабочие ролики, установленные в сепараторе, вращаются между поверхностью обрабатываемого отверстия и поверхностью кулачковой оправки, совершая переносное или планетарное движение. Кулачковая оправка представляет собой цилиндр, на котором равномерно по окружности выполнено несколько равных площадок (лысок) или профильных канавок. Обкатывая выступающие участки кулачковой оправки, ролики совершают быстрые радиальные перемещения, ударяя с большой частотой по обрабатываемой поверхности в момент заклинивания (положение II); при этом натяг максимален. При перемещении ролика на цилиндрическом участке кулачковой оправки (положение III) происходит обкатывание с натягом i/2. При прохождении роликом лыски (положение I) натяг минимален или равен нулю. Натяг меняется от минимального до максимального в течение примерно 10 – 3…10 – 4 с. Количество таких импульсов за один оборот раскатки равно произведению количества лысок на количество роликов. В процессе обработки поверхность детали испытывает двойное воздействие: вследствие раскатывания и вследствие приложения ударной силы. В связи с мгновенным и кратковременным приложением нагрузки пластическая деформация не успевает распространиться на значительную глубину. Это позволяет обрабатывать отверстия в деталях малой и неравномерной жесткости.

Рис. 2. Схемы раскатывания отверстия ударными раскатниками:а – этапы прохождения роликами различных участков оправки (1 – обрабатываемая поверхность; 2 – оправка; 3 – ровная площадка (лыска) на оправке; I – ролик на лыске; II – ролик в переходный момент; III – ролик на цилиндрическом участке; n1, nс, nр – частота вращения соответственно кулачковой оправки, сепаратора и роликов; D, D1 – диаметр соответственно до и после обработки; d – диаметр ролика; r – радиус кулачковой оправки; Dр – диаметр раскатки; ?D/2 – пластическая деформация обрабатываемой поверхности); б – схема узла, обеспечивающего импульсную осевую подачу; упругий элемент сжат, ролик «заклинен» (1 – ролик; 2 – оправка; 3 – сепаратор; 4 – упругий элемент); в – схема узла, обеспечивающего импульсную осевую подачу; в момент подачи упругий элемент разжат, ролик расположен на лыске и свободно перемещается по оси.

Рассмотренная схема обработки имеет ряд недостатков, которые обусловлены непрерывной осевой подачей деформирующих роликов, сопровождаемой проскальзыванием роликов и возникновением в контактной зоне значительных пульсирующих касательных напряжений, снижающих стойкость инструмента и ухудшающих качество обрабатываемой поверхности. В связи с этим используют более совершенную конструкцию инструмента, обладающую не только радиальным, но и осевым импульсом нагружения, благодаря которому достигается прерывистая подача деформирующих роликов. Для реализации этой схемы в раскатник по его оси вводят упругий элемент в виде резинового кольца или пружины (рис. 2, б), который позволяет прекращать подачу в момент заклинивания роликов. Подача роликов свободно происходит только в тот момент, когда они находятся на лысках кулачковой оправки (положение I, рис. 2, а) и упругий элемент, распрямляясь, дополнительно увеличивает подачу (рис. 2,в) [2].

Для обеспечения равномерности ударов ролика по всей цилиндри ческой поверхности заготовки детали должно быть выдержано условие

Импульсное раскатывание отверстий в деталях из стали и цветных сплавов, имеющих шероховатость Ra = 0,63…0,32 мкм, уменьшает ее до Ra = 0,04…0,16 мкм, а отверстий в чугунных деталях с шероховатостью Ra = 0,63…0,32 мкм – до Ra = 0,16…0,32 мкм [2].

Импульсным раскатыванием достигается точность 5 – го или 6 – го квалитета, если такая же точность была у подготовленных под раскатывание отверстий. Обработка отверстий импульсными раскатками уменьшает погрешности геометрической формы отверстий в поперечном и продольном сечениях примерно на 15 – 20%. Импульсная обработка обусловливает упрочняющий эффект, действие которого распространяется на незначительную глубину. Глубина наклепанного слоя тем больше, чем пластичнее материал. Например, для углеродистой стали глубина наклепа равна 0,1…0,4 мм, для алюминиевого сплава – 0,3…0,6 мм. Твердость поверхностного слоя металла возрастает на 20 – 40% в зависимости от физико – механических свойств обрабатываемого материала.

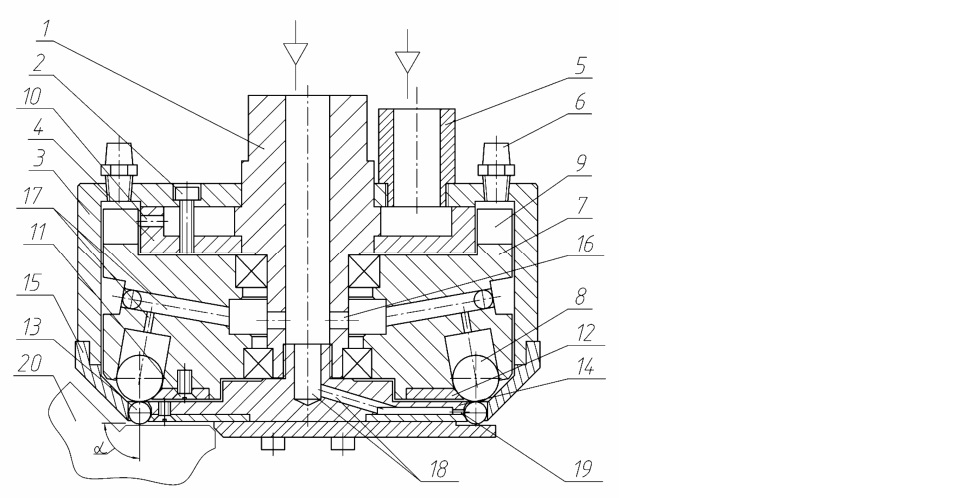

Повысить эффективность ППД можно за счет пневмовибродинамической обработки. На рис. 3 показана конструкция инструмента для реализации этой схемы обработки [3].

В отличие от прежних моделей перемещение приводящих шаров осуществляется совместно с диском, в котором для них выполнены локальные гнезда. Вращение диска осуществляется струями сжатого воздуха, направляемого соплами на лопатки диска. В диске выполнена система отверстий для подвода сжатого воздуха к приводящим шарам. Для замедления вращения деформирующих шаров сжатый воздух подается в дополнительные тангенциальные сопла, оси которых размещены в плоскости расположения центров деформирующих шаров и направлены в сторону, противоположную осям основных сопл.

Для более эффективного использования энергии удара и исключения ударов деформирующих шаров о боковую стенку инструмента приводящие и деформирующие шары контактируют в рабочей зоне под углом > 90 к обрабатываемой поверхности [3].

Рис. 3. Конструктивная схема инструмента для пневмовибродинамической обработки.

Инструмент работает следующим образом. Инструмент подводят к обрабатываемой заготовке 20 (например, направляющей станины), установленной на столе станка, и сообщают перемещение вдоль обрабатываемой плоской поверхности. Включают подачу сжатого воздуха. Под действием сжатого воздуха, подводимого от системы питания (не показана) через штуцер 5, сопла 10 на лопатки 9, диск 7 вместе с приводящими элементами 8 начинает совершать вращение вокруг оси полого вала 1, при этом приводящие элементы под действием центробежной силы прижимаются к деформирующим [3].

Вращение диска 7 совместно с приводящими элементами 8 обеспечивает не только их высокую скорость, но и большую силу удара по деформирующим элементам 13 с учетом массы диска. Это позволит повысить производительность обработки и увеличить глубину наклепа металла.

Отработавший поток сжатого воздуха направляется к глушителям 6. Для увеличения усилия прижатия и охлаждения зоны обработки к приводящим элементам предусмотрена подача сжатого воздуха, подводимого через осевой канал вала 1, радиальные отверстия 16 и систему воздушных каналов 17. Для замедления вращения деформирующих элементов через осевой канал вала 1 и отверстия 18 подастся сжатый воздух на сопла 19.

Пластическое деформирование обрабатываемой поверхности происходит за счет того, что в зоне обработки приводящие элементы 8, перемещаясь по деформирующим элементам 13, наносят им удары, а те, в свою очередь, по микронеровностям исходной поверхности заготовки 20.

Представленная схема инструмента в отличие от аналогов позволяет повысить производительность обработки, увеличить глубину наклепа св. 0,1 мм, а также имеет уровень звукового давления, не превышающий санитарный [3].

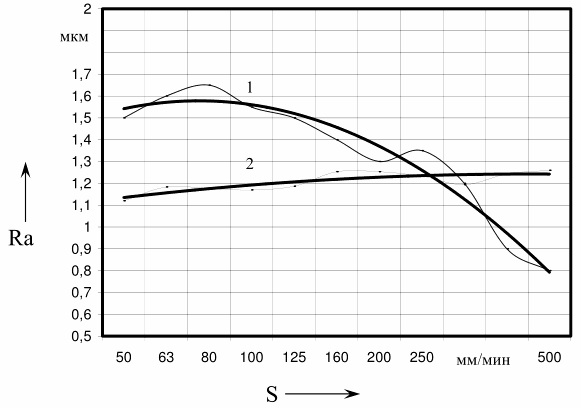

Рис. 4. Зависимость шероховатости обработанной горизонтальной поверхности от величины подачи: I – для инструмента, давление сжатого воздуха 0.4 МПа; 2 – для инструмента, давление сжатого воздуха 0,2 МПа

На рис. 4 показаны результаты обработки поверхности заготовки из чугуна марки СЧ21 ГОСТ 1412 – 85 (кривая 1). Шероховатость исходной поверхности заготовки после шлифования Rа = 0,4.. .0,6 мкм. Показатели, представленные на рис. 4 (кривая 2), получены при обработке заготовок из серого чугуна марки СЧ20 ГОСТ 1412 – 85. Шероховатость исходной поверхности заготовки после шлифования Rа = 1,1...1,25 мкм.

Рассмотренные методы поверхностного пластического деформирования позволяют существенно улучшить физико – механические свойства поверхностного слоя, уменьшить погрешность формы и шероховатость обработанной поверхности.

Список использованной литературы

1. Машиностроение. Энциклопедия / Ред. совет: К.В.

Фролов (пред.) и др. – М.: Машиностроение. Технология изготовления деталей машин Т.

III – 3 / A.M. Дальский, А.Г. Суслов, Ю.Ф. Назаров и др.; Под общ. ред. А.Г. Суслова.

2000. 840 с.

2. Обработка заготовок деталей машин : учеб. пособие /О – 23 А. В.

Миранович [и др.]; под ред. Ж. А. Мрочека. – Минск : Вышэйшая школа, 2014. – 172 с.

3. А. П. Минаков, И. Д. Камчицкая, Е. В. Ильюшина, Н. М. Юшкевич Современные

конструкции инструментов для упрочняющей импульсно – ударной

пневмовибродинамической обработки плоских поверхностей Вестник Белорусско –

Российского университета. 20/2. № 4 (37) С. 50 – 59.