Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Мета і завдання дослідження

- 2. Основний зміст і результати роботи

- Висновки

- Перелік посилань

Вступ

Широке поширення спеціальних марок нержавіючих, жароміцних і високоміцних сталей і сплавів в зв'язку з ростом навантажень і температур в основних деталях і вузлах сучасних машин обумовлює і актуальність завдань по вищенію ефективності їх обробки. Низька теплопровідність і висока міцність цих матеріалів сприяє збільшенню температур і сил різання, зниження стійкості ріжучого інструменту, що призводить до високої трудомісткості і низької собівартості їх обробки [1].

Високі температури в зоні обробки, що виникають із-за низької теплопровідностіності важкооброблюваних матеріалів, визначають необхідність дослідження температурних обмежень на режими різання при їх оптимізації. В даний час досить добре розроблені загальні методи теплофізичного аналізу тихнологічних систем, в тому числі і основних закономірностей формування теплових потоків і температур в зоні різання [2]. Існуюча методика дозволяє установ вплив параметрів обробки на температуру різання і обгрунтувати температурні обмеження при оптимізації режимів різання, що особливо актуально для важкооброблюваних матеріалів [4].

Цікавим є подальше дослідження температурних обмежень для спеціальних марок нержавіючих, жароміцних і високоміцних сталей і сплавів та облік цих обмежень при оптимізації режимів різання з використанням методу лінійного програмування, що дозволить уточнити оптимальні умови їх обробки і виявити резерви зростання продуктивності [5].

1. Мета і завдання дослідження

Метою дослідження є підвищити ефективність точіння за рахунок обґрунтування оптимальних режимів різання і застосування мастильно-охолоджуючих технологічних середовищ.

Основні завдання дослідження:

- Проаналізувати можливості різних СОТС і способів їх подачі в зону різання по зниженню температури різання.

- Дослідити тепловий стан зони різання при точінні з використанням СОТС; розробити теоретичні моделі визначення температури різання в залежності від режимів різання з урахуванням дії СОТС.

- Виконати оптимізацію режимів різання і оцінити можливості підвищення ефективності точіння з урахуванням дії СОТС.

Об'єкт дослідження: процес обробки деталей машин гострінням з використанням СОТС.

Предмет дослідження: технологічні показники обробки точінням з використанням СОТС: температура різання, шорсткість обробленої поверхні, оптимальні режими різання, продуктивність, собівартість.

Основні положення магістерської роботи:

- Автор защищает комплексный подход к обеспечению высокопроизводительной обработки деталей машин точением с учетом действия СОТС на базе оптимизации режимов резания.

Наукова новизна отриманих результатів полягає:

- У розробці теоретичних моделей визначення температури різання в залежності від режимів точіння з урахуванням дії СОТС.

- У встановленні аналітичних залежностей оптимальних режимів точіння від умов обробки з урахуванням дії СОТС за критеріями максимальної продуктивності і мінімальної собівартості.

Практичне значення отриманих результатів полягає:

У створенні обґрунтованих рекомендацій щодо вибору оптимальних (за критеріями продуктивності і собівартості) режимів різання для різних умов обробки точінням з використанням СОТС.

2. Основний зміст і результати роботи

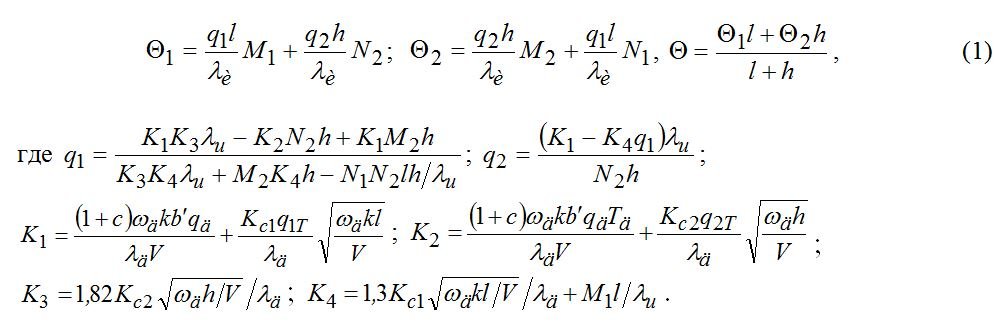

Для дослідження температурних обмежень використовується відома методика розрахунку теплових потоків і температур в зоні різання [2]. Температура різання Θ являє собою середню температуру на передній Θ1 і задній поверхнях леза Θ2, які формуються два окремі під впливом теплових потоків q1 і q2, рівномірно розподіленим по контактних площадок bxl і bxh (b – ширина зрізу, l – довжина контакту стружки з передньою поверхнею, h – знос по задній поверхні ):

λд, λі, ωд, ωі – коефіцієнти теплопровідності і температуропровідності матеріалів деталі і інструменту; M1, M2, N1, N2 – безрозмірні функції, що визначають нагрів площадок на передній і задній поверхнях леза інструменту; k – коефіцієнт усадки стружки; V – швидкість різання; з – коефіцієнт, що враховує підігрів шарів металу стружки за один оборот деталі; Тд – безрозмірна функція розподілу температур в деталі, викликаних теплотою деформації; b – коефіцієнт відносної кількості теплоти, що минає в стружку; Кз1, Кз2 – коефіцієнти, що враховує закон розподілу щільності теплового потоку на передній і задній поверхнях; q1Т, q2Т щільності теплових потоків на контактактних майданчиках на передній і задній поверхнях леза інструменту.

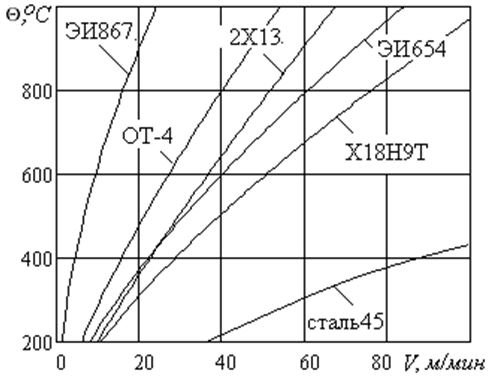

Рис. 1 Графіки залежності температури різання Θ від швидкості V при обробці різних матеріалів

Результати розрахунків температури різання Θ в залежності від швидкості V при обробці різних важкооброблюваних матеріалів наведені на рис. 1.Расчет виконувалися для наступних умов: умов: твердий сплав ВК8 (геометричні параметри: головний кут в плані φ = 45 °, передній кут γ = 12 °; глибина різання t = 3 мм; подача S = 0,3 мм / об; знос по задній поверхні h = 0,2 мм). Графіки, представлені на рис. 1, свідчать про те, що в певному для кожного матеріалу діапазоні зміни швидкості температура різання досягає гранично допустимого рівня 800 °, що вимагає врахування температурних обмежень.

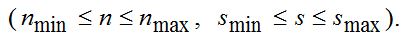

При оптимізації режимів різання в якості цільової функції приймається продуктивність обробки, максимум якої досягається при максимумі твору частоти обертання n і подачі S: SnS → max. В якості обмежень прийняті:

1) обмеження по можливостях ріжучого інструменту;

2) обмеження по гранично допустимої потужності різання, обумовленої потужністю приводу головного руху N;

3) обмеження по гранично допустимій температурі різання Θ

4) обмеження по міцності пластини різця;

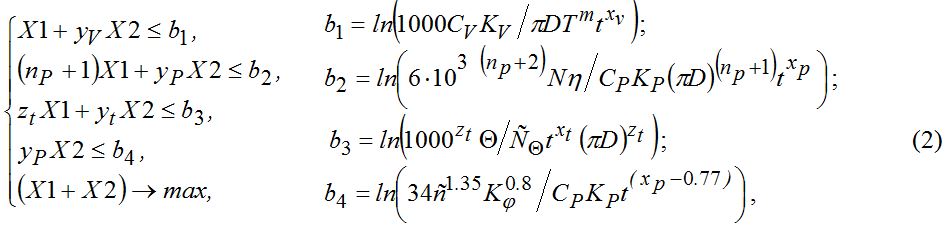

5) обмеження по гранично допустимим частотам обертання і подач:

Математична модель процесу різання виражається системою лінійних нерівностей (X1 = ln n; X2 = ln s):

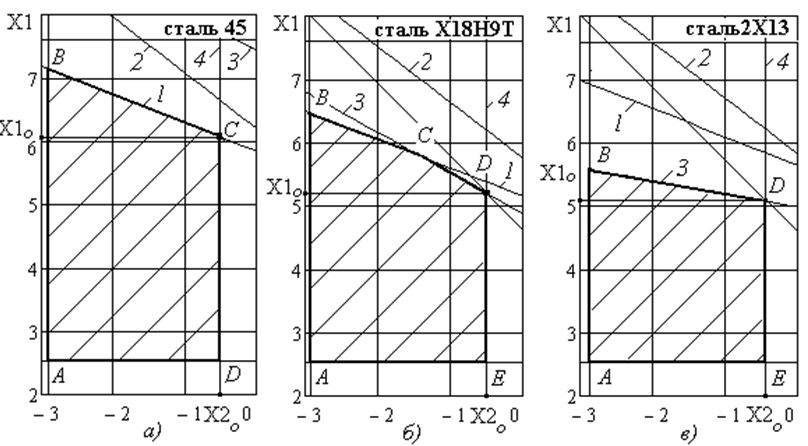

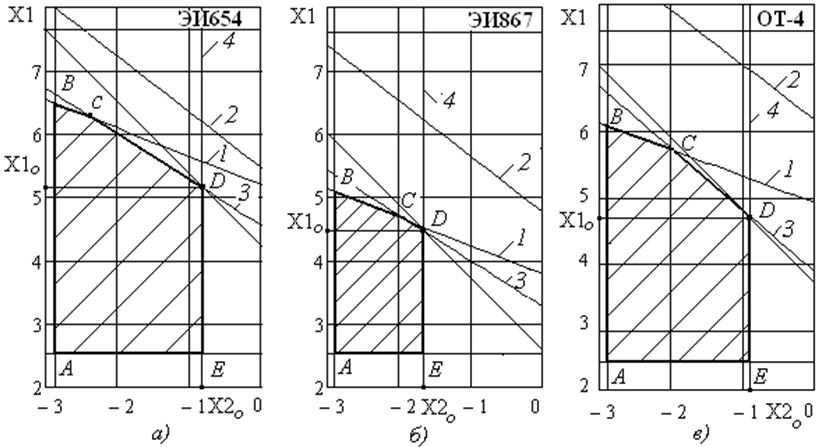

де D – діаметр обробки, CV, KV – коефіцієнти і xv, yv, m – показники, що характеризують ступінь впливу глибини t, подачі S і стійкості T на швидкість різання V; ЗР, KР – коефіцієнти і xр, yр, nр – показники, що характеризують ступінь впливу глибини t, подачі S і швидкості V на силу різання Рz; η – коефіцієнт корисної дії передач верстата; З Θ; постійний коефіцієнт і zt, yt, xt – показники ступеня, характеризують вплив швидкості різання V, подачі S і глибини різання t на температуру; Кφ = sin60 / sin φ; c – товщина пластини; φ – головний кут різця в плані. Основні параметри в обмеженнях за можливостями ріжучого інструменту, по гранично допустимої потужності різання, по міцності пластини різця приймаються відповідно до нормативно – довідковою літературою [1]. Температурні обмеження визначаються з використанням множинного регресійного аналізу залежності температури від режимів різання на підставі виконаних досліджень температур (1) для різних оброблюваних матеріалів, графічно представлених на рис. 1. Результати розрахунку температурних обмежень представлені в табл. 1. Схеми визначення оптимальних режимів різання для токарного оброблення нержавіючих сталей Х18Н9Т і 2х13 в порівнянні зі сталлю 45 представлені на рис. 2, жароміцних сплавів ЕІ654 і ЕІ867, а так само титанового сплаву ОТ-4 – на рис. 3. Встановлено, для стали 45 шуканими оптимальними значеннями параметрів є координати точки С (X1о, X2о) точки перетину обмежень по ріжучим можливостям інструменту (1) і міцності пластини (4). Температура різання не лімітує оптимальні режими різання (в зазначеному діапазоні параметрів (рис. 1) температура не перевищує допустимого рівня 800°С). Для всіх важкооброблюваних матеріалів шуканими оптимальними значеннями параметрів є координати точки D (X1о, X2о) точки перетину обмежень по гранично допустимій температурі різання (3) і міцності пластини (4).

Схема визначення оптимальних режимів різання токарної обробки нержавіючих сталей Х18Н9Т – б) і 2х13 – в) в порівнянні зі сталлю 45 – а)

Рис. 3.Схеми визначення оптимальних режимів різання токарної обробки жарапрочних сплавів ЕІ654 – а) ЕІ867 – б) і титанового сплаву ОТ-4 – в)

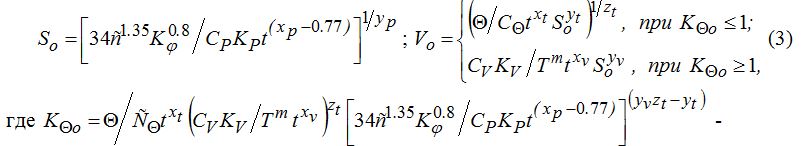

Отже, саме температурні обмеження є лімітуючими при визначенні оптимальних режимів різання за критерієм максимальної продуктивності для всіх розглянутих важкооброблюваних матеріалів. Оптимальні режими різання – подача Sо і швидкість різання Vо з урахуванням температурних обмежень можуть бути визначені аналітично наступним чином:

граничне значення коефіцієнта, що визначає необхідність врахування температурних обмежень

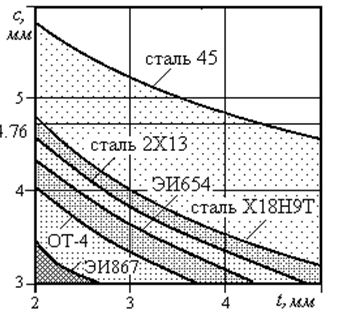

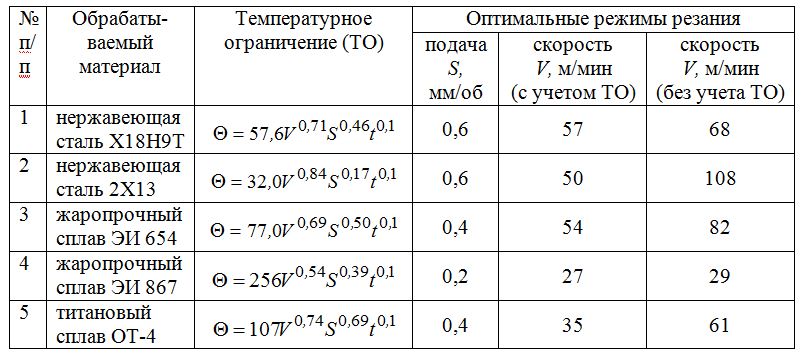

На рис. 4 у вигляді ліній рівня представлені графіки двопараметричних залежностей граничних коефіцієнтів, що визначають необхідність урахування температурних обмежень від глибини різання і товщини твердосплавних пластини при обробці різних важкооброблюваних матеріалів в порівнянні зі сталлю 45. Значення коефіцієнтів на зазначених лініях відповідають рівню КΘ о = 1. Заштриховані області зліва від цих ліній характеризують поєднання глибин різання і товщини пластин, при яких КΘо Р1 < 1 і температурні обмеження відсутні. Справа розташовуються області, в яких КΘо Р1 > 1, що свідчить про необхідність врахування температурних обмежень. Результати розрахунків оптимальних режимів різання (3) для різних важкооброблюваних матеріалів представлені в табл. 1.

Рис. 4.Графіки залежності коефіцієнта, що визначають необхідність урахування температурних обмежень від глибини різання t і товщини пластини c

Таблиця 1.Результати розрахунків температурних обмежень і оптимальних режимів різання для різних важкооброблюваних матеріалів

Облік температурних обмежень дозволяє уточнити оптимальні швидкості різання в порівнянні з результатами розрахунків без їх урахування. При цьому оптимальні швидкості різання можуть відрізнятися більш, ніж в 2 рази. Встановлені температурні обмеження дозволяють кількісно оцінити можливі резерви зростання швидкостей різання і, відповідно, продуктивності обробки досліджених важкооброблюваних матеріалів при знятті температурних обмежень, напрмер, за рахунок застосування мастильно-охолоджуючих технологічних середовищ [5].

Висновки

В результаті виконаного аналізу теплових потоків і температур в зоні різання в залежності від швидкості і подачі встановлені температурні обмеження при токарній обробці різних важкооброблюваних матеріалів. Для цих матеріалів встановлено граничні значення коефіцієнтів, що визначають необхідність урахування температурних обмежень.

Визначено оптимальні режими різання, що забезпечують максимальну продуктивність обробки, що враховують встановлені температурні обмеження. Виконано порівняння цих режимів різання з режимами, розрахованими без урахування температурних обмежень. Виявлено резерви підвищення швидкостей різання (до 2 разів) при знятті температурних обмежень.

Розроблена методика бути широко використана для прогнозування закономірностей формування температур в зоні обробки в залежності від умов різання і оптимізації режимів різання з урахуванням температурних обмежень для різних видів обробки.

Перелік посилань

- Гуревич, В. Я. Режимы резания труднообрабатываемых материалов / В. Я. Гуревич. – М.: Машиностроение, 1986. – 240с.

- Ивченко, Т. Г. Исследование закономерностей формирования тепловых потоков зоне резания при точении / Т. Г. Ивченко // Надійність інструменту та оптимізація технологічних систем. – Краматорськ: ДДМА, 2006. № 20. С. 88-94.

- Ивченко, Т. Г. Влияние условий обработки на закономерности формирования тепловых потоков в зоне резания при точении / Т. Г. Ивченко // Наукові праці Донецького національного технічного університету. Серія: Машинобудування і машинознавство. Донецьк, ДонНТУ, 2008. № 5. С.23-29.

- Богуславский В. А. Оптимизация режимов резания при точении труднообрабатываемых материалов с учетом температурных ограничений / В. А. Богуславский, Т. Г. Ивченко, Зантур Сахби // Прогрессивные технологии и системы машиностроения: – Донецк: ДонНТУ, 2010. Вып. 39. – С.77-84.

- Ивченко Т. Г. Оценка возможностей повышения эффективности обработки при использовании СОТС / Т. Г. Ивченко // Прогрессивные технологии и системы машиностроения:– Донецк: ДонНТУ, 2018. № 1 (60). – С. 37-43.

- Справочник технолога-машиностроителя: в 2т. Т2. / под ред. А. Г. Косиловой и Р. К. Мещерякова М.: Машиностроение 1985. 496 с.

- Смазочно-охлаждающие технологические средства для обработки металлов резанием: справочник / под ред. С. Г. Энтелиса,Э. М. Берлинера М.: Машиностроение 1986. 352 с.

- Справочник токаря-универсала / Д. Г. Белецкий, В. Г. Моисеев, М. Г. Шеметов; Под ред. М. Г. Шеметова. – М.: Маштностроение, 1987. – 560 с.: ил. – (Серия справочников дя рабочих)

- Выбор способа подачи смазочно–охлаждающих технологических сред в зону резания при лезвийной обработке / И. Ю. Зайцева, Т. Г. Ивченко (ДонНТУ, г. Донецк, Украина) ИНЖЕНЕР: студенческий научно-технический журнал / Донецк: ДонНТУ, 2011, № 12. – c. 108-111

- Расчет тепловых потоков и температур резания при точении с использованием смазочно-охлаждающих жидкостей. / Т. Г. Ивченко (ДонНТУ, г. Донецк, Украина) Надійність інструменту та оптимізація технологічних систем. Збірник наукових праць. – Краматорськ, ДДМА. вип.26, 2010. – c. 90-96.

- Повышение производительности обработки труднообрабатываемых материалов с применением смазочно-охлаждающих жидкостей / В. А. Богуславский, Т. Г. Ивченко, Зантур Сахби (ДонНТУ, г. Донецк, Украина) Наукові праці Донецького національного технічного університету. Серія: Машинобудування і машинознавство. Випуск 7(166). – Донецьк, ДонНТУ, 2010. – c. 9-16.

- Оптимизация режимов резания при точении труднообрабатываемых материалов с учетом температурных ограничений / В. А. Богуславский, Т. Г. Ивченко, Зантур Сахби (ДонНТУ, г. Донецк, Украина) Прогрессивные технологии и системы машиностроения: – Донецк: ДонНТУ, 2010. Вып. 39. – c. 77-84.

- Теоретичні основи керування температурою різання з використанням охолоджуючих середовищ / Т.Г. Івченко (ДонНТУ, м. Донецьк, Україна) Надійність інструменту та оптимізація технологічних систем. Збірник наукових праць. Вип.18. – Краматорськ: ДДМА, 2006. – c. 39-45

- Регламентация рациональных параметров комбинированой лезвийной и отделочно-упрочняющей обработки при использовании смазочно-охлаждающих жидкостей / Т. Г. Ивченко, В. В. Польченко, А. В. Кузнецова (ДонНТУ, г. Донецк, Украина) Машиностроение и техносфера ХХ1 века. Сб. трудов ХIII международной конференции в г. Севастополе 11 – 16 сентября 2006 г. В 5-и томах. – Донецк: ДонНТУ, 2006.Т.2. – c. 64-67.

- Вплив способу подачі охолоджуючого середовища на температуру різання / Т. Г. Івченко, В. Г. Нечепаєв, О. М. Гнитько (ДонНТУ, м. Донецьк, Україна) Надійність інструменту та оптимізація технологічних систем. Збірник наукових праць. Вип.16 . – Краматорськ: ДДМА, 2005. – c. 34-38