Анотация

В работе рассматривается измерение микротвердости до глубины 3 мкм на гибридном композите металлической матрицы A359, Al2O3. B 4 C с поверхности, созданной поворотом электрического разворота проволоки и абразивной гидроабразивной резкой с одинаковым диапазоном скорости вращения. Исследование также включает топографические и морфологические аспекты измерений для сравнения качества поверхности. Микротвердость измеряли с помощью теста вдавливания Виккерса при нагрузке 100 г в течение 10 с. Параметры профиля шероховатости поверхности (Ra, Rq и Rz) и визуализация 3D-поверхности измерялись оптической профилометрией. Лазерный конфокальный микроскоп был использован для характеристики топографических деталей. FE-SEM-анализ был использован для обсуждения морфологических наблюдений и изучения качества и дефектов обрабатываемых поверхностей. Элемент подповерхности, такой как остаточные напряжения, также исследуется через профиль глубины для обоих типов процесса поворота с помощью машины XRD. Результаты показали, что более низкое значение микротвердости (165 HV) по сравнению с литым образцом (200 HV) наблюдалось в переработанном слое проводки электрического разряда, а также индукции остаточного напряжения растяжения (340 МПа). Во время абразивной струи воды наблюдалось номинальное изменение микротвердости (204 HV) наряду с остаточным напряжением сжатия (-285 МПа).

Введение

Постоянный спрос на материалы нового класса для удовлетворения конкретных функций привел к разработке металлических матричных композитов (MMC). Он состоит в основном из двух составляющих: один – металлическая фаза (основной металл), а другая –неметаллическая фаза (армирование), которая распределяется по всей фазе матрицы [1]. Добавление более одного типа арматуры с различными свойствами делает гибридные MMC, которые обладают улучшенным качеством и преодолевают недостатки MMC [2].

ГМК на основе алюминия являются наиболее подходящими материалами для автомобильной промышленности из-за его небольшого веса и отличных механических и термофизических свойств [3]. Из-за широкого применения MMC требуется точная обработка с удовлетворительными результатами обработки. Тем не менее, он все еще ищет подходящие методы обработки, которые обеспечивают благоприятные результаты с этими MMC [4] . Наличие твердых упрочняющих частиц приводит к высокому износу инструмента и снижению качества поверхности при обычной механической обработке [4] . Из прошлых исследований можно отметить, что обычная обработка предпочтительнее обычной обработки.

Ключевыми преимуществами этих методов при традиционной механической обработке являются то, что они менее подвержены влиянию типа материала, а также его твердости и прочности [5], В настоящем исследовании для проведения экспериментов выбраны поворот электроразрядной проводки (WED) и абразивный гидроагрегат (AWJ), оба из которых оба они выбраны. WED-поворот – это процесс термической эрозии посредством искрообразования, в котором операция поворота выполняется путем перемещения электродвигателя проволоки против электропроводящей цилиндрической вращающейся заготовки. В процессе термической эрозии поворота WED обрабатываемые поверхности расплавляются, испаряются и повторно затвердевают в виде слоя перестройки на обрабатываемой поверхности. Слой Recast состоит из нескольких микротрещин и мелкомасштабной пористости. С другой стороны, AWJ-поворот является одной из новейших технологий нетрадиционной обработки, при которой поворот может быть осуществлен путем удара высокоскоростной абразивной струи воды на поверхность мишени, из-за которой поверхность может волноваться и приводит к пластической деформации. Поэтому улучшенное качество поверхности по-прежнему является важной областью исследований из-за отсутствия какого-либо точного решения. В контексте приемлемости процесса обработки учитываются различные факторы, которые зависят от параметров установки и физических свойств выбранного материала[6] . Изотропная характеристика обрабатываемой поверхности также является важным фактором при определении функциональности, долговечности и срока службы обрабатываемых деталей [7] .

Основное содержание и результаты работы

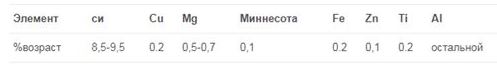

Для экспериментальной работы в качестве материала матрицы используется алюминиевый сплав A359, тогда как частицы Al2O3 и B 4 C выбраны в виде дисперсной фазы (армирование). Химический состав алюминиевого сплава А359 приведен в таблице 1, а термофизические свойства всех выбранных компонентов гибридной MMC приведены в таблице 2. Процесс изготовления гибридной MMC осуществляется методом электромагнитного перемешивания литья жидкой металлургии. Подробное исследование электромагнитного перемешивания изготовления MMC приведено в одной из наших опубликованных работ [2], Подкрепления добавляют в пропорции 2% по весу в фазе матрицы во время смешивания. После проверки механических свойств результаты испытанных гибридных MMC показаны в таблице 3 .

Таблица 1. Химический состав A359