Анотация

Представлены результаты оценки возможностей интенсификации режимов резания и повышения производительности при точении труднообрабатываемых материалов за счет повышения стойкости режущего инструмента и снижения температуры резания при использовании смазочно-охлаждающих технологических сред.

Введение

В основных деталях и узлах современных машин широко используются специальные марки нержавеющих, жаропрочных и высокопрочных сталей и сплавов. Низкая теплопроводность и высокая прочность этих материалов определяют низкую обрабатываемость резанием, что приводит к высокой трудоемкости их обработки.

Использование смазочно-охлаждающих технологических средств (СОТС) – наиболее эффективный способ повышения производительности и снижения себестоимости обработки труднообрабатываемых материалов [1]. В настоящее время накоплен достаточный опыт обработки резанием труднообрабатываемых материалов [2]. Однако большое разнообразие самих СОТС и способов их подачи в зону резания весьма затрудняет обоснование эффективности выбора СОТС для различных условий обработки.

При анализе эффективности СОТС наиболее распространены критерии повышения стойкости, снижения сил и температур резания, уменьшения шероховатости обработанной поверхности, определяемые, как правило, экспериментальным путем [3] Достаточно хорошо разработана методика учета действия СОТС в расчетах тепловых потоков и температур в зоне резания [4], позволяющая теоретически для любых условий обработки оценивать возможности различных СОТС по снижению температуры резания. Однако изменение указанных параметров процесса резания не является достаточным для обоснования эффективности СОТС.

Наиболее объективной является количественная оценка эффективности использования СОТС по критериям повышения производительности и снижения себестоимости в различных условиях обработки, выполняемая на основании оптимизации режимов резания [5]. Представляет интерес дальнейшее развитие этой методики применительно к труднообрабатываемым материалам.

Цель работы – оценка возможностей повышения производительности при точении труднообрабатываемых материалов за счет использования СОТС.

Основное содержание и результаты работы

В представляемой работе эффективность оценивается на основе оптимизации режимов резания по критерию повышения производительности при заданном уровне качества обработки. Целевая функция, выражающая зависимость критерия оптимизации максимальной производительности Р от скорости резания V и подачи S представляется в виде: P(V, S) = VS → max [5].

Основные использованные технические ограничения: по режущим возможностям инструмента, по температуре резания, по прочности режущей пластины и по шероховатости обработанной поверхности. На основании установленных (с использованием метода линейного программирования) аналитических зависимостей оптимальных подач Sо и скоростей резания Vo от параметров черновой и чистовой обработки [5] определены коэффициенты интенсификации режимов резания при применении СОТС.

Коэффициенты повышения подач при черновой KS1 и чистовой KS2 обработке:

где KPz; KR – коэффициенты снижения силы резания РZ и шероховатости обработанной поверхности Ra при использовании СОТС; yp, yr – показатели степени, учитывающие влияние подачи S на силу резания РZ и шероховатость обработанной поверхности Ra.

Коэффициенты повышения скоростей резания при черновой KV1 и чистовой KV2обработке:

где Kθо1, Kθо2 граничные значения коэффициентов снижения температуры резания θ, определяющие необходимость учета температурных ограничений при расчете оптимальной скорости резания Vo по критерию производительности при черновой и чистовой обработке; θ = 800°С – допустимая температура резания; CV, KV – коэффициенты и xv, yv, m – показатели, характеризующие степень влияния глубины t, подачи S и стойкости T на скорость резания V; CР – коэффициент и xp – показатель, характеризующий степень влияния глубины t на силу резания РZ; с – толщина пластины; Кφ = (sin60 °/sin φ) 0,8 – коэффициент, учитывающий влияние главного угла в плане на силу резания РZ; Сθ коэффициент и nt , yt, xt – показатели степени, учитывающие влияние скорости резания V, подачи S и глубины резания t на температуру резания θ; СRкоэффициент, учитывающий влияние подачи S на шероховатость обработанной поверхности Rа.

На основании установленных коэффициентов интенсификации режимов резания – подачи S и скорости V (2) могут быть определены коэффициенты повышения производительности KP = P(V, S)/P(V, S) COTC при черновой KР1 и чистовой KР2 обработке:

Для расчета указанных коэффициентов повышения производительности KP используются показатели степени влияния глубины, подачи и скорости резания в стойкостных, силовых и температурных зависимостях, представляемые в справочно-нормативной литературе или определяемые экспериментально.

Коэффициенты повышения стойкости режущего инструмента KT, снижения температуры резания Kθ, силы резания KPz и шероховатости обработанной поверхности KR при использовании СОТС определяются расчетным или экспериментальным путем.

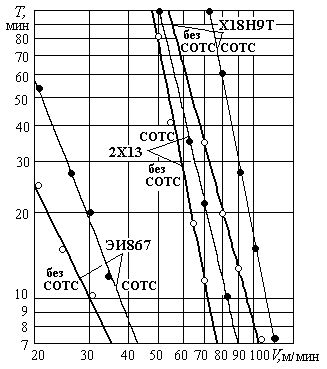

Закономерности изменения стойкости инструмента T от скорости резания V при точении различных труднообрабатываемых материалов с применением СОТС, представлены на рис. 1.

Рис. 1. Графики зависимости стойкости T от скорости V при обработке различных материалов

Условия проведения экспериментов: обрабатываемый материал – нержавеющая сталь Х18Н9Т и сталь 2Х13, жаропрочный сплав ЭИ867; инструментальный материал твердый сплав ВК8; геометрические параметры – главный угол в плане φ = 45 °, передний угол γ = 12°; глубина резания t = 3мм, подача S = 0,3мм/об [3].

В экспериментах в качестве СОТС использовалась 5%-ная водная эмульсия из эмульсола СДМу, представляющего собой безводную систему, содержащую масло, сульфонат натрия, растворимые ингибиторы коррозии и небольшое количество (до 3%) дисульфида молибдена, прошедшего ультразвуковую обработку, с усиленным смазывающим действием. Подача СОТС в зону резания осуществлялась поливом.

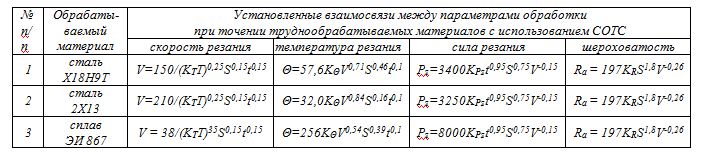

Установленные на основании стойкостных испытаний взаимосвязи скорости резания V с параметрами обработки представлены в табл. 1, коэффициенты повышения стойкости КТ при использовании СОТС указаны в табл. 2.

Рис. 2. Графики зависимости температуры резания Θ от скорости V при обработке различных материалов

Закономерности изменения температуры резания в зависимости от режимов токарной обработки труднообрабатываемых материалов с применением СОТС, устанавливаются на основании теоретических исследований в соответствии с методикой [4].

Результаты расчетов температуры резания θ в зависимости от скорости резания V при обработке различных труднообрабатываемых материалов без СОТС и с использованием СОТС (для указанных ранее условий обработки) представлены на рис. 2. Установленные на их основании взаимосвязи температуры резания θ с параметрами обработки представлены в табл. 1, коэффициенты снижения температуры резания Kθ при использовании СОТС указаны в табл. 2.

В результате экспериментальных исследований [3] определены зависимости силы резания Рz и шероховатости обработанной поверхности Ra от режимов обработки с применением СОТС. Установленные на их основании взаимосвязи силы резания Pz и шероховатости обработанной поверхности Ra с параметрами обработки представлены в табл. 1.

Коэффициенты снижения силы резания KРz = 0,95 и шероховатости обработанной поверхности KR = 0,85 практически одинаковы для всех исследованных материалов.

Рассчитанные коэффициенты повышения подач (1) при черновой обработке KS1 = 1,07 и при чистовой обработке KS2 = 1,09.

Таблица 1. Результаты анализа взаимосвязей между параметрами обработки при точении труднообрабатываемых материалов с использованием СОТС

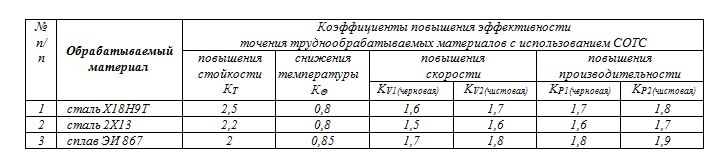

Рассчитанные коэффициенты повышения скоростей резания (2) и производительности (3) при черновой обработке KV1 и KР1 при чистовой обработке KV2 и KР2 представлены в табл. 2.

Таблица 2. Оценка эффективности точения труднообрабатываемых материалов с использованием СОТС

Таким образом, на основании выполненных исследований установлены коэффициенты интенсификации режимов резания, повышения стойкости, снижения силы резания, температуры резания и шероховатости обработанной поверхности, а также коэффициенты повышения производительности обработки труднообрабатываемых материалов при использовании СОТС.

Установлено, что применение СОТС позволяет до 1,8 раз повысить производительность обработки нержавеющих сталей и до 1,9 раз жаропрочных сплавов.

Разработанная методика оценки возможностей повышения производительности при применении СОТС может быть использована для любых видов обработки.

Список использованной литературы

- Смазочно-охлаждающие технологические средства и их применение при обработке резанием: Справочник / Л. В. Худобин, А. П. Бабичев, Е. М. Булыжев – М.: Машиностроение, 2006. – 544с.

- . Гуревич В. Я. Режимы резания труднообрабатываемых материалов / В. Я. Гуревич. – М.: Машиностроение, 1986. – 240с.

- Богуславский В. А. Интенсификация процесса резания нержавеющих сталей при использовании СОТС / В. А. Богуславский, Т. Г. Ивченко // Производительность и надежность технологических систем в машиностроении; сб. научн. трудов. – Москва Тула: ТулГУ, 2015. С.188-193.

- Ивченко Т. Г. Расчет тепловых потоков и температур резания при точении с использованием смазочно-охлаждающих жидкостей / Т. Г. Ивченко // Надійність інструменту та оптимізація технологічних систем. – Краматорськ: ДДМА, 2010. № 26. С.90-96.

- Ивченко Т. Г. Оценка возможностей повышения эффективности обработки при использовании СОТС / Т. Г. Ивченко // Прогрессивные технологии и системы машиностроения: – Донецк: ДонНТУ, 2018. Вып. 1 (60). – С.37-43.