Анотация

Предложена методика оценки эффективности сверления с использованием СОТС по критериям повышения производительности и снижения себестоимости обработки. Методика основана на оценке возможностей интенсификации оптимальных режимов резания за счет повышения стойкости инструмента и снижения сил резания. Выполнен сравнительный анализ возможностей повышения производительности и снижения себестоимости сверления различных труднообрабатываемых материалов при использовании различных СОТС.

Введение

Низкая обрабатываемость специальных марок нержавеющих, жаропрочных и высокопрочных сталей и сплавов, широко распрстраненных в деталях и узлах современных машин, обуславливает высокую трудоемкость и низкую себестоимость их изготовления. Использование смазочно–охлаждающих технологических сред (СОТС) при обработке этих материалов – наиболее распространенный способ интенсификации процесса резания и повышения его эффективности.

Несмотря на то, что в настоящее время накоплен достаточный опыт применения СОТС при обработке резанием [1], рациональный выбор СОТС, вследствие большого разнообразия самих СОТС и способов их подачи в зону резания, весьма затруднен.

При анализе эффективности обработки с использованием СОТС наиболее распространены критерии повышения стойкости, снижения сил и температур резания, уменьшения шероховатости обработанной поверхности, определяемые, как правило, экспериментальным путем [2].

Не менее важна оценка возможностей интенсификации процесса резания при использовании СОТС, выполняемая на основании оптимизации режимов резания по различным критериям. Наиболее объективной является количественная оценка эффективности использования СОТС по критериям повышения производительности и снижения себестоимости в различных условиях обработки [4]. Представляет интерес дальнейшее развитие этой методики применительно к операциям сверления.

Цель работы – оценка возможностей интенсификации режимов резания и повышения эффективности сверления различных труднообрабатываемых материалов при использовании различных СОТС.

Основное содержание и результаты работы

При сверлении с использованием СОТС достигается повышение стойкости сверл T и снижение крутящего момента МКР:

где КТ, КМ – коэффициенты повышения стойкости сверла и снижения крутящего момента при сверлении с использованием СОТС; D – диаметр сверла; CV, KV, m, qV, yV – коэффициенты и показатели, характеризующие влияние стойкости T, диаметра D и подачи S на скорость резания V; CM, КР, qM, yM – коэффициенты и показатели степеней, характеризующие влияние диаметра D и подачи S на крутящий момент МКР при сверлении.

Оценка возможностей интенсификации процесса сверления с использованием СОТС осуществляется на основе оптимизации режимов резания по критериям производительности и себестоимости.

Целевые функции, выражающие зависимость критериев оптимизации (максимальной производительности P и минимальной себестоимости С) от скорости резания V и подачи S, при сверлении с использованием СОТС имеют вид:

А – стоимость станко-минуты, Аи – стоимость одного периода стойкости сверла; tc – время смены инструмента.

Основным ограничением при сверлениии (при достаточной жесткости сверла) является ограничение по прочности:

где σ – предел прочности материала сверла; KS1.5…2.0 – коэффициент запаса прочности; W = 0,02D3 – момент сопротивления сверла.

Установлены аналитические зависимости подач Sо и скоростей резания, оптимальных по критерию производительности VoР и себестоимости VoС от параметров сверления [3]:

где KVС – коэффициент, учитывающий различие оптимальных по различным критериям (производительности и себестоимости) скоростей резания

В результате анализа полученных зависимостей (4) определены коэффициенты интенсификации режимов резания за счет использования СОТС: коэффициенты изменения подач KS, а так же скоростей резания для критериев максимальной производительности KVР и минимальной себестоимости KVС:

На основании указанных коэффициентов интенсификации режимов резания – подачи и скорости [5] установлены коэффициенты повышения производителности KP = P(V, S)COTC/P(V, S) и снижения себестоимости KC = C(V, S)COTC / C(V, S) сверления с использованием СОТС в сравнении с обработкой без СОТС:

Достоинством установленных коэффициентов интенсификации режимов резания и повышения эффективности обработки является возможность их оценки для любых условий обработки только по коэффициентам повышения стойкости и снижения крутящих моментов, представленным в справочно-нормативной литературе [1], либо определяемых экспериментальным путем.

Результаты экспериментальных исследований влияния различных СОТС на стойкость сверл и крутящий момент при сверлении приведены для следующих материалов: сталь 2Х13, сталь Х18Н9Т, сплав ЭИ654 (45Х14Н14В2М).

В экспериментах использовались СОТС: 5%-ные водные эмульсии из эмульсулов:

1 эмульсол Э-2 с преимущественно охлаждающим эффектом;

2 эмульсол НГЛ-205, состоящий из масляного раствора сульфоната натрия и пассивирующих добавок водорастворимых ингибиторов коррозии нитрита натрия и тринатрийфосфата, с охлаждающим и частично смазывающим эффектом;

3 эмульсол СДМу, содержащий масло, сульфонат натрия, растворимые ингибиторы коррозии и небольшое количество (до 3%) дисульфида молибдена, прошедшего ультразвуковую обработку, с усиленным смазывающим действием.

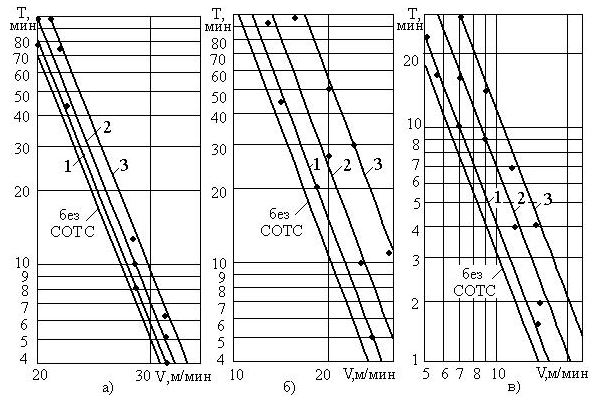

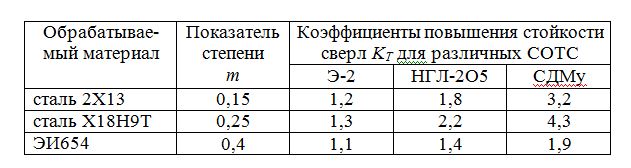

В результате испытаний (рис. 1) экспериментально определены степень влияния скорости резания V на стойкость инструмента T и коэффициенты повышения стойкости KT (табл. 1), а так же коэффициенты снижения крутящего момента KM (табл. 2) при использовании различных СОТС (сверло Р18 диаметром D = 10,5мм; подача S = 0,09мм/об).

Рис. 1. Графики зависимости стойкости сверл T от скорости резания V для различных СОТС и обрабатываемых материалов: сталь 2Х13 – а) сталь Х18Н9Т – б) сплав ЭИ654 – в)

Таблица 1. Коэффициенты повышения стойкости сверл KT

Таблица 2. Коэффициенты снижения крутящего момента при сверлении KM

При сверлении с использованием в качестве СОТС эмульсола Э-2 с преимущественно охлаждающим эффектом обеспечивается минимальное повышение стойкости в сравнении со стойкостью при обработке без СОТС и не наблюдается снижение крутящего момента.

При использовании эмульсола НГЛ-2О5 к охлаждающему эффекту добавляется эффект смазывающий, что усиливает повышение стойкости и снижение крутящего момента.

Наибольший эффект повышения стойкости инструмента и снижения крутящего момента наблюдается при использовании эмульсола СДМу с усиленным смазывающим действием.

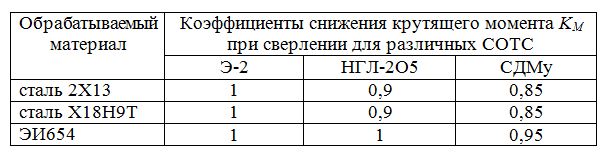

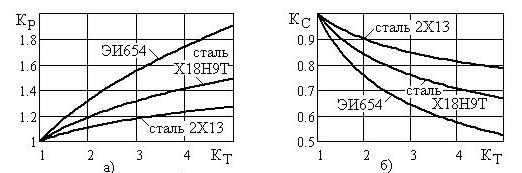

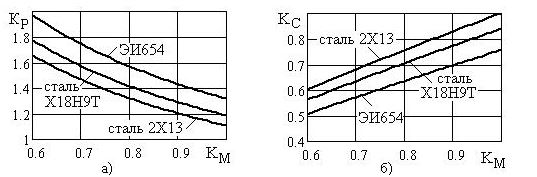

Представленные на рис. 2 и рис. 3 графики позволяют для различных обрабатываемых материалов количественно оценить влияние коэффициента повышения стойкости KT, а так же от коэффициента снижения крутящего момента KM на коэффициенты повышения производительности KP и снижения себестоимости KC сверления с использованием СОТС

Рис. 2. Графики зависимости коэффициентов повышения производительности KP – а) и снижения себестоимости KC – б) от коэффициента повышения стойкости KT при сверлении с использованием СОТС

Рис. 3. Графики зависимости коэффициентов повышения производительности KP а) и снижения себестоимости KC – б) от коэффициента снижения крутящего момента KM при сверлении с использованием СОТС

Коэффициенты повышения производительности KP и снижения себестоимости KC с учетом одновременного изменения коэффициентов повышения стойкости KT и снижения крутящего момента KM при сверлении с использованием СОТС, установленных по результатам экспериментальных исследований, представлены в табл. 3.

Таблица 3. Коэффициенты повышения эффективности сверленияс использованием СОТС

При сверлении с использованием в качестве СОТС эмульсола Э-2 с преимущественно охлаждающим эффектом обеспечивается минимальное повышение производительности и снижение себестоимости в сравнении с другими СОТС.

Наибольший эффект повышения производительности и снижения себестоимости (более чем в 1,5 раза) наблюдается при использовании эмульсола

СДМу с усиленным смазывающим действием, обеспечивающего, как было показано ранее, наибольшее повышение стойкости и снижение крутящего момента.

Таким образом, на основании выполненных исследований установлены коэффициенты интенсификации режимов резания, а также коэффициенты повышения производительности и снижения себестоимости сверления с использованием СОТС.

Список использованной литературы

- Смазочно-охлаждающие технологические средства и их применение при обработке резанием: Справочник / Л. В. Худобин, А. П. Бабичев, Е. М. Булыжев – М.: Машиностроение, 2006. – 544с.

- . Богуславский В. А., Ивченко Т. Г., Польченко В. В., Зайцева И. Ю. Оценка эффективности использования смазочно-охлаждающих технологических сред при точении труднообрабатываемых материалов // Прогрессивные технологии и системы машиностроения: Донецк: ДонНТУ, 2012. Вып. 43. С.59-65.

- Богуславский В. А., Ивченко Т. Г., Польченко В. В. Влияние СОТС на себестоимость операций сверления нержавеющих сталей // Прогрессивные технологии и системы машиностроения: Донецк: ДонНТУ, 2014. № 4 (50). С.41-47.

- Ивченко Т. Г. Оценка эффективности использования СОТС при тонком точении инструментами из сверхтвердых материалов // Прогрессивные технологии и системы машиностроения. Донецк: ДонНТУ, 2016. Вып. 1 (52). С.62-68.

- . Ивченко Т. Г., Петряева И. А., Михайлов А. Н. Оценка эффективности использования режущих инструментов с износостойкими покрытиями // Известия Тульского государственного университета. Технические науки. Вып. 8. Ч. 2. Тула: Изд-во ТулГУ. 2017. С.190-198.