Анотация

Представлены результаты оценки возможностей повышения производительности и снижения себестоимости обработки за счет повышения стойкости режущего инструмента, снижения температуры резания и шероховатости обработанной поверхности при использовании различных смазочно-охлаждающих технологических сред.

Введение

Использование смазочно–охлаждающих технологических сред (СОТС) – важнейшее направление совершенствования современного машиностроительного производства. В связи с этим, представленная работа, посвященная оценке эффективности использования СОТС при различных видах обработки, весьма актуальна.

В настоящее время накоплен достаточный опыт применения СОТС при обработке резанием [1]. Однако, рациональный выбор СОТС, вследствие большого разнообразия самих СОТС и способов их подачи в зону резания, весьма затруднен

При анализе эффективности СОТС наиболее распространены критерии повышения стойкости, снижения сил и температур резания, уменьшения шероховатости обработанной поверхности, определяемые, как правило, экспериментальным путем [2]. Достаточно хорошо разработана методика учета действия СОТС в расчетах тепловых потоков и температур в зоне резания [3], позволяющая теоретически для любых условий обработки оценивать возможности различных СОТС по снижению температуры резания. Однако изменение указанных параметров процесса резания не является достаточным для обоснования эффективности СОТС.

Весьма важна оценка возможности интенсификации процесса резания при использовании СОТС, выполняемая на основании оптимизации режимов резания по различным критериям [4]. Наиболее объективной является количественная оценка эффективности использовании СОТС по критериям повышения производительности и снижения себестоимости в различных условиях обработки [5]. Представляет интерес дальнейшее развитие этой методики.

Цель работы – усовершенствование методики оценки эффективности использования СОТС для различных условий обработки и анализ возможностей повышения производительности и снижения себестоимости точения при использовании СОТС.

Основное содержание и результаты работы

Эффективность механической обработки с использованием СОТС достигается за счет повышения стойкости режущего инструмента Т, снижения температуры Θ и силы резания РZ, а так же шероховатости обработанной поверхности Ra в сравнении с соответствующими показателями для обработки без СОТС.

В представляемой работе эффективность оценивается на базе оптимизации режимов резания по критериям повышения производительности и снижения себестоимости при заданном уровне качества обработки.

Целевые функции, выражающие зависимость критериев оптимизации (максимальной производительности Р и минимальной себестоимости С) от скорости резания V и подачи S, при обработке с использованием СОТС представляются в виде [4]:

А – стоимость станко-минуты, Аи – стоимость одного периода стойкости инструмента; tc – время смены инструмента; КТ, К Θ – коэффициенты повышения стойкости режущего инструмента Т и снижения температуры резания Θ.

На основании установленных с использованием методов линейного и геометрического программирования аналитических зависимостей оптимальных по различным критериям подач Sо и скоростей резания Vo от параметров черновой и чистовой обработки [4]определены коэффициенты интенсификации режимов резания при использовании СОТС.

Коэффициенты изменения подач при черновой обработке КS1, при чистовой обработке КS2:

где КРz; КR – коэффициенты снижения силы резания РZ и шероховатости обработанной поверхности Ra; yр – показатель степени, учитывающий влияние подачи S на силу резания РZ; yr – показатель степени, учитывающий влияние подачи S на шероховатость обработанной поверхности Ra

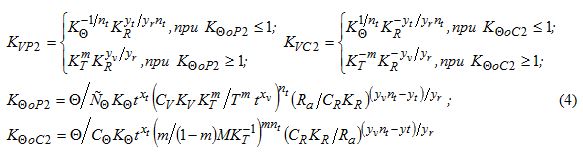

Коэффициенты изменения скорости резания КV для критерия максимальной производительности КVР, для критерия минимальной себестоимости КVС :

при черновой обработке

при чистовой обработке

где КΘоР, КΘоС – граничные значения коэффициентов снижения температуры резания Θ, определяющие необходимость учета температурных ограничений при расчете оптимальной скорости резания Vо по критериям производительности и себестоимости;

Θ = 800°С – допустимая температура резания; CV, KV – коэффициенты и xv, yv, m – показатели, характеризующие степень влияния глубины t, подачи S и стойкости T на скорость резания V; CР, KРz – коэффициенты и xр, yр – показатели, характеризующие степень влияния глубины t и подачи S на силу резания резания РZ; с – толщина пластины; КΘ = (sin60o/sinφ) 0,8 коэффициент, учитывающий влияние главного угла в плане φ на силу резания РZ; Сφ – коэффициент и nt, yt, xt – показатели степени, учитывающие влияние скорости резания V, подачи S и глубины резания t на температуру резания Θ;СR – коэффициент и yr – показатель степени, учитывающий влияние подачи S на шероховатость обработанной поверхности Ra.

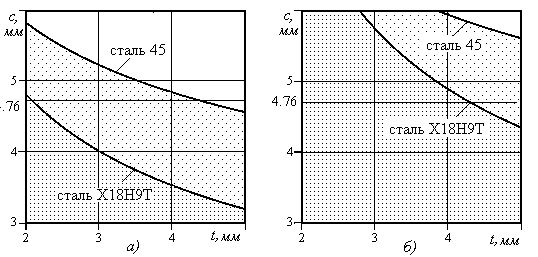

Учет температурных ограничений весьма важен для правильного расчета оптимальных режимов резания. На рис. 1 в виде линий уровня представлены графики двухпараметрических зависимостей граничных коэффициентов снижения температуры резания от глубины резания и толщины твердосплавной пластины при черновой обработке КΘоР1(t, с) и КΘоС1(t, с), рассчитанные по формуле (3). Рассматриваются примеры чернового точения стали 45 и нержавеющей стали Х18Н9Т.

Рис. 1. Граничные значения коэффициентов снижения температуры резания, определяющие необходимость учета температурных ограничений при расчете черновой оптимальной скорости резания по критериям производительности КΘоР1 – а) и себестоимости КΘоС1 – б) в зависимости от глубины резания t и толщины пластины с

На рис. 1 значения коэффициентов снижения температуры резания на указанных линиях (сталь 18ХН9Т и сталь 45) соответствуют уровню КΘоР1 = 1, КΘоС1 = 1. Заштрихованные области слева от этих линий характеризуют сочетания глубин резания и толщин пластин, при которых КΘоР1 Θ1, КΘоС1 Θ1 и температурные ограничения отсутствуют. Справа от этих линий располагаются области, в которых КΘоР1 Θ1 и КΘоС1 Θ1, что свидетельствует о необходимости учета температурных ограничений.

Для стандартной толщины пластины с = 4, 76 мм практически во всем диапазоне значений глубин резания при черновой обработке стали 45 температурные ограничения отсутствуют. При черновой обработке стали Х18Н9Т существуют области изменения глубин резания и толщин пластин, где температурные ограничения необходимо учитывать.

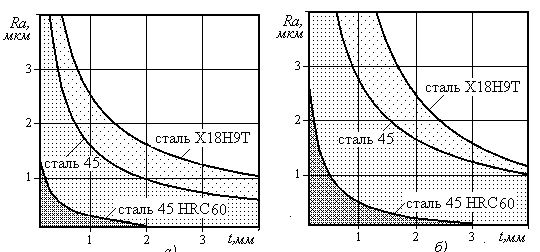

На рис. 2 в виде линий уровня представлены двухпараметрические графики зависимости граничных коэффициентов снижения температуры резания от глубины резания и шероховатости обработанной поверхности КΘоР2 (t, Ra) и КΘоС2 (t, Ra), рассчитанные по формуле (4). Рассматривается пример чистового точения конструкционной стали 45 и нержавеющей стали Х18Н9Т, а также тонкого точения эльбором закаленной стали HRC 60.

Рис. 2. Граничные значения коэффициентов снижения температуры резания, определяющие необходимость учета температурных ограничений при расчете чистовой оптимальной скорости резания по критериям производительности КΘоР2 – а) и себестоимости КΘоС2 – б) в зависимости от глубины резания t и шероховатости поверхности Ra

На рис. 2 значения коэффициентов снижения температуры резания на указанных линиях (сталь 18ХН9Т и сталь 45) соответствуют уровню КΘоР2 = 1, КΘоС2 = 1. Заштрихованные области слева от этих линий характеризуют сочетания глубин резания и толщин пластин, при которых КΘоР2 Θ1, КΘоС2 Θ1 и температурные ограничения отсутствуют. Справа от этих линий располагаются области, в которых КΘоР2 Θ1 и КΘоС2 Θ1, что свидетельствует о необходимости учета температурных ограничений, что особенно актуально при тонком точении закаленных сталей.

На основании установленных коэффициентов интенсификации режимов резания – подачи и скорости (3), (4) могут быть определены коэффициенты повышения производителности KР = P(V, S)/P(V, S)COTC; снижения себестоимости KС = C(V, S)/C(V, S)COTC:

при черновой обработке

при чистовой обработке

Установленные коэффициенты повышения производителности KР и снижения себестоимости KС могут быть использованы для любых видов обработки, так как рассчитываются только на основании показателей степени влияния глубины, подачи и скорости резания в стойкостных, силовых и температурных зависимостях, идентичных для всех видов обработки и представляемых в справочно-нормативной литературе.

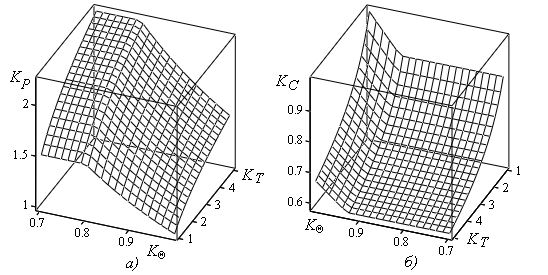

Графики двухпараметрических зависимостей коэффициентов повышения производительности КР и снижения себестоимости KС от коэффициентов снижения температуры резания КΘ и повышения стойкости режущего инструмента КТ при значениях коэффициентов снижения силы резания и шероховатости обработанной поверхности КРz = КR = 1 представлены на рис. 3. Рассмотрен пример чистовой обработки стали 45.

Рис. 3. Графики зависимости коэффициентов повышения производительности КР – а) и снижения себестоимости KС – б) от коэффициентов снижения температуры резания КΘ и повышения стойкости режущего инструмента КТ

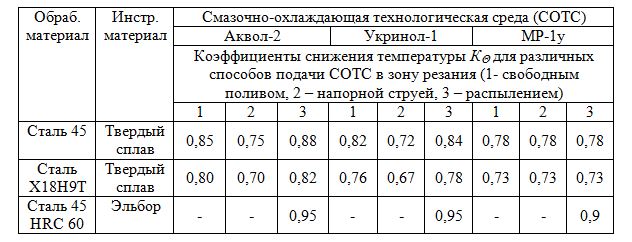

Коэффициенты повышения стойкости режущего инструмента КТ, снижения температуры резания KΘ, силы резания КРZ и шероховатости обработанной поверхности КR при использовании СОТС определяются расчетным или экспериментальным путем. Возможности различных СОТС по снижению температуры резания представлены в табл. 1 [5].

Таблица 1. Коэффициенты снижения температуры резания для различных условий обработки при использовании СОТС

Рассмотрены следующие СОТС:

5% раствор эмульсола Аквол-2 с преимущественно охлаждающими свойствами;

5% раствор эмульсола Укринол-1с охлаждающими и частично смазочными свойствами; СОТС на основе минерального масла МРУ-1 со смазочными свойствами.

Наименьшее значение имеют коэффициенты снижения температуры KΘ при подаче СОТС с охлаждающими свойствами напорной струей. Однако, при использовании СОТС со смазочным эффектом за счет снижения сил резания (KРz = 0,8) при достаточно эффективном снижении температуры для любых способов подачи СОТС, наблюдается так же снижение шероховатости обработанной поверхности.

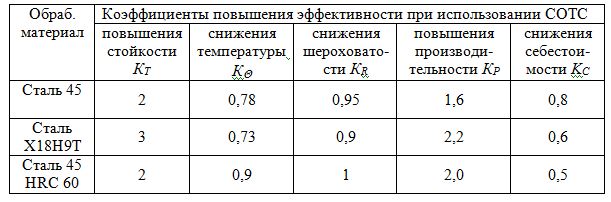

Возможности повышения эффективности обработки при использовании СОТС представлены в табл. 2. Пример расчета приведен для чистового и тонкого точения сталей с применением в качестве смазочно-охлаждающей среды МРУ-1.

Таблица 2. Результаты оценки повышения эффективности чистовой обработки при использовании СОТС (МРУ-1)

Наибольшая эффективность использования СОТС наблюдается при обработке труднообрабатываемой нержавеющей стали Х18Н9Т, для которой коэффициент повышения стойкости больше, а коэффициенты снижения температуры резания и шероховатости обработанной поверхности меньше, чем для стали 45.

Выводы

На основании выполненных исследований установлены коэффициенты интенсификации режимов резания, а также коэффициенты повышения производительности и снижения себестоимости обработки при использовании СОТС.

Усовершенствована методика оценки возможностей повышения эффективности обработки, позволяющая на основании известных коэффициентов повышения стойкости режущего инструмента, снижения температуры и силы резания, а так же шероховатости обработанной поверхности прогнозировать рост производительности и снижение себестоимости при использовании СОТС для любых заданных условий. На основании разработанной методики выполнена количественная оценка возможностей повышения эффективности обработки при использовании СОТС.

Установлено, что применение СОТС повышает производительность и снижает себестоимости до 2 раз при обработке конструкционных сталей и более чем в 2 раза при обработке нержавеющих сталей. Разработанная методика может быть использована для любых видов обработки.

Список использованной литературы

- Смазочно-охлаждающие технологические средства и их применение при обработке резанием: Справочник / Л. В. Худобин, А. П. Бабичев, Е. М. Булыжев – М.: Машиностроение, 2006. – 544с.

- . Богуславский В. А., Ивченко Т. Г., Польченко В. В., Зайцева И. Ю. Оценка эффективности использования смазочно-охлаждающих технологических сред при точении труднообрабатываемых материалов // Прогрессивные технологии и системы машиностроения: Донецк: ДонНТУ, 2012. Вып. 43. С.59-65.

- Богуславский В. А., Ивченко Т. Г., Польченко В. В. Влияние СОТС на себестоимость операций сверления нержавеющих сталей // Прогрессивные технологии и системы машиностроения: Донецк: ДонНТУ, 2014. № 4 (50). С.41-47.

- Ивченко Т. Г. Оценка эффективности использования СОТС при тонком точении инструментами из сверхтвердых материалов // Прогрессивные технологии и системы машиностроения. Донецк: ДонНТУ, 2016. Вып. 1 (52). С.62-68.

- . Ивченко Т. Г., Петряева И. А., Михайлов А. Н. Оценка эффективности использования режущих инструментов с износостойкими покрытиями // Известия Тульского государственного университета. Технические науки. Вып. 8. Ч. 2. Тула: Изд-во ТулГУ. 2017. С.190-198.

- Ивченко Т. Г. Оценка эффективности использования СОТС при тонком точении инструментами из сверхтвердых материалов / Т. Г. Ивченко // Прогрессивные тех-нологии и системы машиностроения: – Донецк: ДонНТУ, 2016. Вып. 1 (52). – С.62-68.