Аннотация

Михайлов А. Н. , Рукабер Л. В. (кафедра ТМ, ДонНТУ, г. Донецк, ДНР)

В данной статье рассмотрены проблемы эрозионно-коррозионного износа лопаток компрессора ГТД. Повышения износостойкости лопаток компрессора ГТД на базе реализации технологии функционально-ориентированных покрытий. Нанесение ионно-плазменных покрытий с помощью установки Булат – 6

. Использование изделий с подобными покрытиями позволяет эффективно решить целый ряд задач для широкой гаммы проблем машиностроения.

Ключевые слова: лопатка, компрессор ГТД, функционально-ориентированные покрытия, эрозионно-коррозионный износ.

.1. Введение

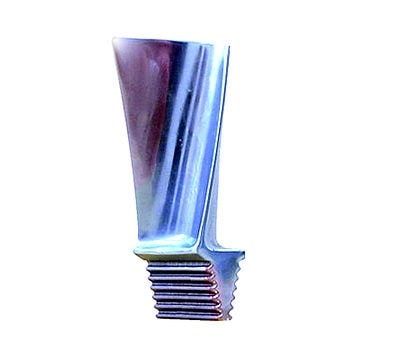

Рис.1 – Лопатка компрессора ГТД

Лопатки компрессора самая массовая, высоконагруженная и ответственная деталь газотурбинного двигателя (ГТД). В ходе эксплуатации ее элементы изнашиваются неравномерно за счет эрозионно-коррозионных износов. Запыленная атмосфера негативно воздействует на многие узлы газотурбинного двигателя (ГТД). Больше всех страдает компрессор, лопатки которого подвержены эрозионному износу. При определенных условиях возможны отложения пыли на лопатках компрессора, которые ведут также к ухудшению характеристик. Охлаждающий воздух тоже может содержать частицы пыли, которые осаждаются в охлаждающих каналах и могут закупорить их, что может привести к перегреву лопаток и диска турбины. Исследование и предотвращение уязвимостей узлов ГТД от воздействия пыли является важной и актуальной проблемой, решение которой позволит увеличить их ресурс.

2. Проблемы эрозионно-коррозионного износа

При попадании в двигатель вместе с воздухом пыли и песка, приводит к эрозионному изнашиванию лопаток компрессора ГТД, ухудшая их характеристики. Эрозионному износу подвержены также мягкие покрытия, применяемые для уплотнения (уменьшения) радиальных зазоров проточной части, при котором (как и в случае износа лопаток) падает КПД компрессора и возрастает удельный расход топлива двигателя. Ухудшается устойчивость работы двигателя. Изначально эрозия может даже немного улучшить характеристики двигателя, так как лопатки шлифуются и становятся тоньше. Однако затем эрозия ведет к значительному ухудшению характеристик двигателя и может привести к неустойчивой работе компрессора (помпажу) и двигателя в целом, что может привести к авиационному происшествию. [1]

Коррозионный износ. Из опыта эксплуатации авиационных двигателей следует, что практически всегда возникают условия, когда лопатки могут подвергаться различными видами коррозии (точечной, межкристаллитной, солевой, газовой и т.д.). Этому, кроме напряженности детали, способствуют внешняя среда, включая температуру; технологическая наследственность, повреждения эрозией, забоины и т.д. Проблема защиты от коррозии решается, в первую очередь, за счет правильного выбора коррозионно-стойких материалов, чему способствует широкое применение титановых и никелевых сплавов. Атмосферный воздух некоторых районов (например, приморских, особенно в тропиках, или в зонах с интенсивным применением минеральных удобрений), содержит химически активные вещества, например соли морской воды, солончаковой пыли и т.п., которые являются причиной коррозии рабочих лопаток компрессора, особенно последних ступеней, где коррозия активизируется повышенными температурами. Наиболее подвержены коррозионным повреждениям тонкие выходные кромки рабочих лопаток. Коррозионные повреждения интенсивно развиваются при стоянке и хранении техники. Эти повреждения создают повышенную концентрацию напряжений и возможность развития усталостных трещин в лопатках при колебаниях. Для обеспечения высокой коррозионной стойкости на поверхность лопаток наносят защитные покрытия.

3. Повышение износостойкости лопаток компрессора ГТД на базе функционально-ориентированных покрытий

Для повышения ресурса лопаток компрессора ГТД применяют функционально-ориентированные покрытия (ФОП). Защитными металлическими покрытиями называют наносимые на поверхность защищаемого изделия слои металла с целью защиты его от коррозии. Роль покрытия, как средства защиты от коррозии, сводится к изоляции металла от внешней среды. Наиболее перспективным методом является применение вакуумных ионно-плазменных покрытий пера лопатки. Предварительно лопатки полируют и очищают в ультразвуковой ванне.[2] На рисунке изображен элемент лопатки компрессора с ионно-плазменным покрытием, где 1 – лопатка, 2 – ионно-плазменное покрытие.

Рис.2 – Ионно-плазменное покрытие лопатки компрессора ГТД

Применение ФОП позволяет исключить местный износ тела пера лопатки, возникающий из-за неравномерного износа покрытия, и тем самым повысить сохраняемость тела пера лопатки по износу. При применении традиционных покрытий обычно происходит резкий износ покрытия и тела пера лопатки по входной кромке и по поверхности корыта. При применении ФОП обеспечивается возможность кардинального решения вопросов увеличения количества восстановлений лопатки компрессора и значительного повышения их срока службы. ФОП позволяет решать вопросы увеличения числа восстановлений свойств лопаток до 2 … 4 раз.

В лаборатории кафедры Технология Машиностроения

находится установка Булат – 6

, с помощью которой наносят покрытия методом ионно-плазменного нанесения

Рис.3 – Установка для нанесения вакуумного ионно-плазменного покрытия Булат – 6

Упрочнение осуществляется за счет нанесения износостойких покрытий вакуумно-дуговым методом конденсации с ионной бомбардировкой без ионного пучка, либо с ассистированием высокоэнергетическим ионным пучком.

Одно из наиболее эффективных направлений совершенствования технологии синтеза многофункциональных покрытий, связано с разработкой технологий получения многослойно-композиционных покрытий с нано метрической толщиной каждого из слоев. Используют многослойные покрытия на основе одинарных, двойных и тройных соединений тугоплавких металлов IV VI групп Периодической системы элементов (карбиды, нитриды, бориды, оксиды и их смеси). Использование изделий с подобными покрытиями позволяет эффективно решить целый ряд задач для широкой гаммы проблем машиностроения. Повышает производительность, сопротивление эрозионно-коррозионного износа.

Рис.4 – Вакуумное ионно-плазменное покрытие нанесенное на лопатки компрессора ГТД

4. Выводы

Проведенный анализ литературных источников показал, что один из перспективных путей повышения долговечности лопаток компрессора ГТД является ионно-плазменное напыление.

Список использованной литературы

- Б. А. Чичков Рабочие лопатки авиоционных ГТД. Часть 1. Эксплуатационная повреждаемость рабочих лопаток. Пособие по дисциплинам

Конструкция и техническое обслуживание ЛА и АД

,Конструкция и прочность авиационных двигателей

,Конкретная АТ

для студентов 5 и 4 курсов специальности 160901 всех форм обучения; курсового и дипломного проектирования М:,2007. 73 с. - Абраимов Н. В., Елисеев Ю. С. Химико–термическая обработка жаропрочных сталей и сплавов. М.: Интермет Инжиниринг, 2001. 622 с. ISBN 5-89594-066-8.

- Богуслаев В. А., Яценко В. К., Жеманюк П. Д., Пухальская Г. В., Павленко Д. В., Бень В. П. Отделочно-упрочняющая обработка деталей ГТД. Запорожье: ОАО

Мотор Сич

, 2005. 559 с. ISBN 966-7108-91-0.