Совершенствование доменной технологии на основе подготовки кокса

Авторы: Власенко И. А.

Источник: Портал магистров ДонНТУ

Содержание

Введение

По данным World Steel Association мировое производство чугуна с 2000 по 2014 гг. увеличилось практически вдвое с 572,2 до 1179,5 млн. т. Более 75 % от мирового производства чугуна было выплавлено в Азии.

Крупнейшими мировыми производителями чугуна в 2014 г. стали девять стран, обеспечившие более 90 % от всего производства, млн. т/год (%): Китай – 711,6 (60,3); Япония – 83,9 (7,1); Индия – 53,8 (4,6); Россия – 51,5 (4,4); Ю.Корея – 46,9 (4,0); США – 29,4 (2,5); Германия – 27,6 (2,3); Бразилия – 26,9; (2,3) Украина – 24,8 (2,1).

Значительный прогресс в доменной технологии в последние десятилетия обеспечил рост производительности доменных печей до 2,5-3,5т/(м3·сутки) и снижение расхода объемной доли кокса до 35-40 %.Он обусловлен массовым применением дополнительных видов топлив в комплексе с улучшением определяющих технологических факторов. Однако в связи со снижением объемной доли кокса в шихте на него существенно возросли механические, термические и химические нагрузки.

Актуальность темы

Подготовка кокса в доменном цехе – это важный определяющий компо-нент доменной технологии принятый во всем мире. Развитие доменного про-цесса идет в сторону уменьшения количества и повышения качества кокса.

Из 56 доменных печей Европы – 54 печи работают с подготовленным коксом. Показано, что заметное улучшение качества кокса (в том числе по реакционной способности и послереакционной прочности) является необходимым условием для сокращения его расхода в доменных печах путем замены другими видами топлива (в первую очередь пылеугольным).

Современные требования к качеству кокса

Выполняя физические функции кокс:

‒ обеспечивает проницаемость для газа столба шихгы в зоне твердых кусковых материалов и в зоне когезии;

‒ обеспечивает проницаемоесть для газа и жидких продуктов плавки в зоне подвижного кокса;

‒ обеспечивает дренаж продуктов плавки в коксовом тотермане;

‒ поддерживает столб шихтовых материалов в печи, опирающийся на коксовый тотерман;

Таким образом, кокс в столбе шихты в доменной печи является материалом, обеспечивающим проницаемость этого столба и создающим для него опору, Выполнение этих функций кокса зависит исключительно от его физических свойств. Никакой другой компонент доменной шихты не может заменить кокс в выполнении указанных физических функций.

Выполняя химические функции углерод кокса:

‒ образует восстановительньй газ, окисляясь кислородом и парами воды в фурменных зонах;

‒ образует восстановительный газ, окисляясь углекислотой;

‒ восстанавливает железо и марганец из первичных шлаков;

‒ восстанавливает кремний из золы кокса и шлака фосфор и другие элементы из шлака;

Тепловая функция кокса заключается в генерации тепла в фурменной зоне, где, сгорая, 1 кг углерода кокса выделяет около 10 МДж тепла.

С учетом перечисленных функций, выполняемых коксом в доменной печи, самой главной характеристикой качества кокса является его механическая прочность, обеспечивающая сохранение первоначальных размеров и формы его кусков под воздействием давящих, истирающих и ударных нагрузок на них в доменной печи. Истирание или разрушение кусков кокса оказывает сильное отрицательное воздействие на проницаемость столба шихты и эффективность противоточного тепло‒ и массообмена в печи и отработку продуктов плавки.

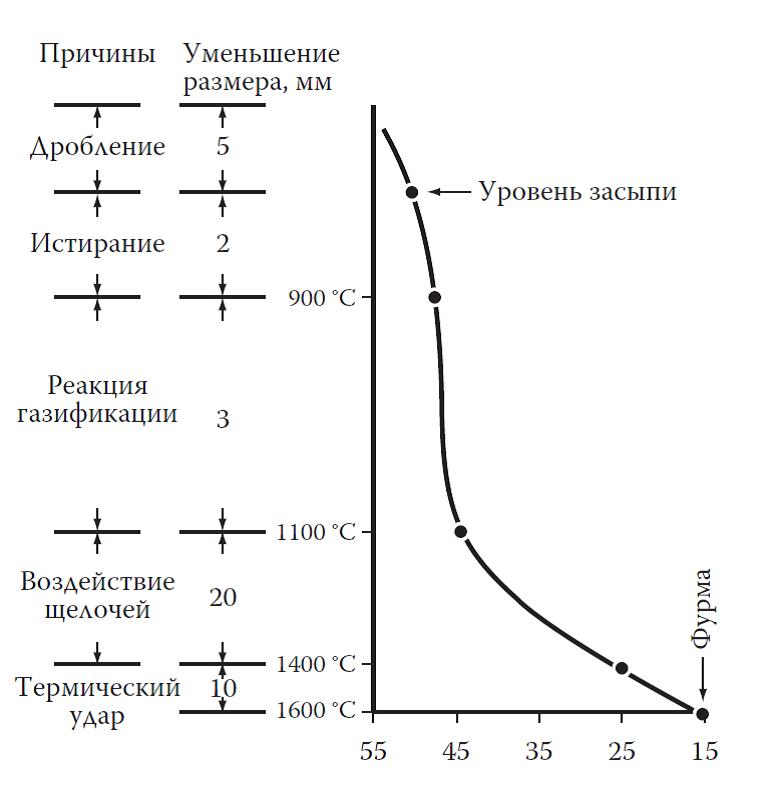

Рисунок1 – Изменение среднего размера кокса при опускании его от уровня засыпи до фурменной зоны в доменной печи при вдувании ПУТ

Из рис. 1 видно, что средний размер кусков кокса изменяется незначительно от уровня засыпи до границы температур около 1100°С (примерно низ шахты доменной печи). При дальнейшем опускании кокса его средний размер на 2/3–3/4 в доменной печи определяется влиянием щелочей и термическим ударом.

В конце прошлого столетия в зарубежных странах начали широко использовать метод по оценке горячей прочности кокса (CSR) и его реакционной способности (CRI) предложенный японской фирмой «Nippon Steel Corp.». В настоящее время эти показатели достаточно широко применяются на металлургических предприятиях.

Проведенные обширные исследования показали связь между этими показателями и работой доменной печи. Так, например, повышение показателя CSR на 1 % позволяет снизить расход кокса на 0,2-1 % .

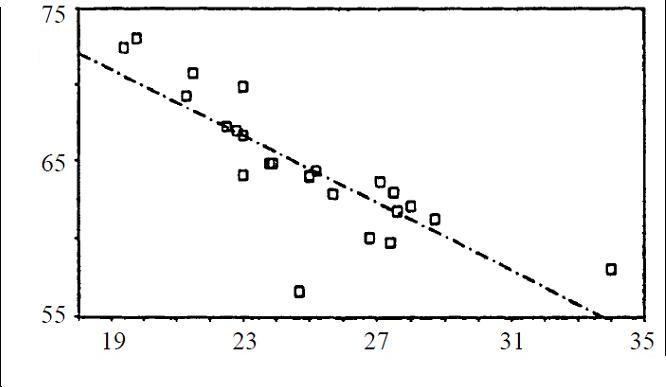

Кроме того, между показателями качества кокса CSR и CRI существует тесная линейная зависимость (рис. 2).

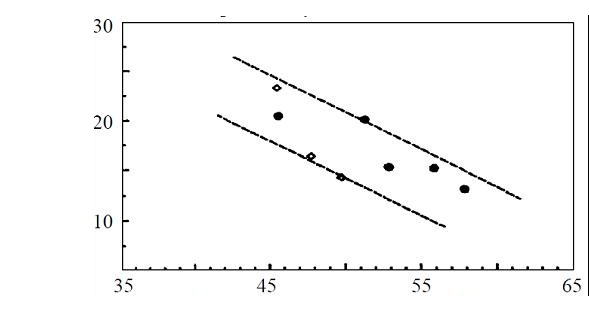

Проведенные исследования на доменных печах металлургического завода в Дилингеме (Германия) показали, что при увеличении CSR кокса с 45 до 58 % вдвое снизилась величина изменения среднего размера кусков кокса при опускании его от колошника до горна (рис. 3).

Рисунок 2 – Взаимосвязь между показателями качества кокса CSR и CRI

Рисунок 3 – Влияние горячей прочности кокса на изменении среднего размера кокса при опускании его от колошника до горна доменной печи

Таблица 1‒Современные требования к качеству кокса к при вдувании ПУТ

| Показатели | ЕС | США | Китай | Россия | Украина(КДП1) |

| Физические свойства,%: | |||||

| CSR | >65 | >61 | ≥65 | ≥50 | ≥56 |

| CRI | <23 | <22 | ≤25 | ≤35 | ≤29 |

| I40(M40) | >57 | ≥(60) | ≥(86) | ≥(87) | ≥(78) |

| I10(M10) | <18 | - | ≤(6,0) | ≤(8,0) | ≤(7,2) |

| Химические свойства,%: | |||||

| зола | <9,0 | <8,5 | ≤12 | ≤11 | ≤10,7 |

| S | <0,7 | <0,75 | ≤0,6 | ≤0,85 | ≤0,85 |

| щелочи | <0,2 | <0,2 | ≤0,2 | ≤0,2 | - |

| Фракционный состав,%: | |||||

| >80мм | <10,0 | <10,0 | ≤10,0 | ≤10,0 | ≤15,0 |

| 40‒ 80мм | 75‒ 85 | 75‒ 80 | 75‒ 85 | 65‒ 75 | 60‒ 70 |

Как видно из табл. 1, в большинстве стран основных производителей чугуна требования к качеству кокса достаточно жесткие, за исключением России и Украины. Это объясняемся тем, что Украина и Россия существенно отстают во внедрении ПУТ-технологии.

Для прогнозирования гранулометрического состава кокса в горне и заплечиках нами была выведена формула, описывающая крупность частиц кокса в зависимости от его горячей прочности (CSR) на основе статистического распределения Вейбула (уравнения Розина – Раммлера) [3]:

F(d) = 1 – exp{-[0,000136(CSR)2 – 0,0184(CSR) + 0,643]d0,0168(CSR) + 0,231}.

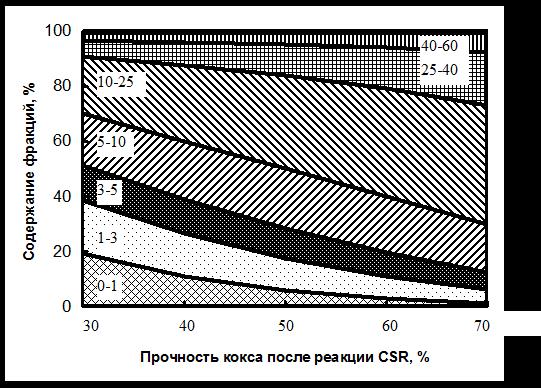

Гранулометрический состав кокса в горне и заплечиках в соответствии с уравнением приведен на рис. 4. Увеличение показателя прочности CSR сопровождается снижением содержания в горновом коксе мелких частиц 0-1, 1-3 и 3-5 мм. Содержание фракции 5-10 мм мало меняется при увеличении горячей прочности кокса. В то же время количество относительно крупных кусков 10-25 и 25-40 мм значительно увеличивается по мере повышения прочности после реакции.

Рисунок 4 – Изменение гранулометрического состава кокса различной горячей прочности CSR в горне и заплечиках: числа на диаграмме – крупность частиц кокса, мм

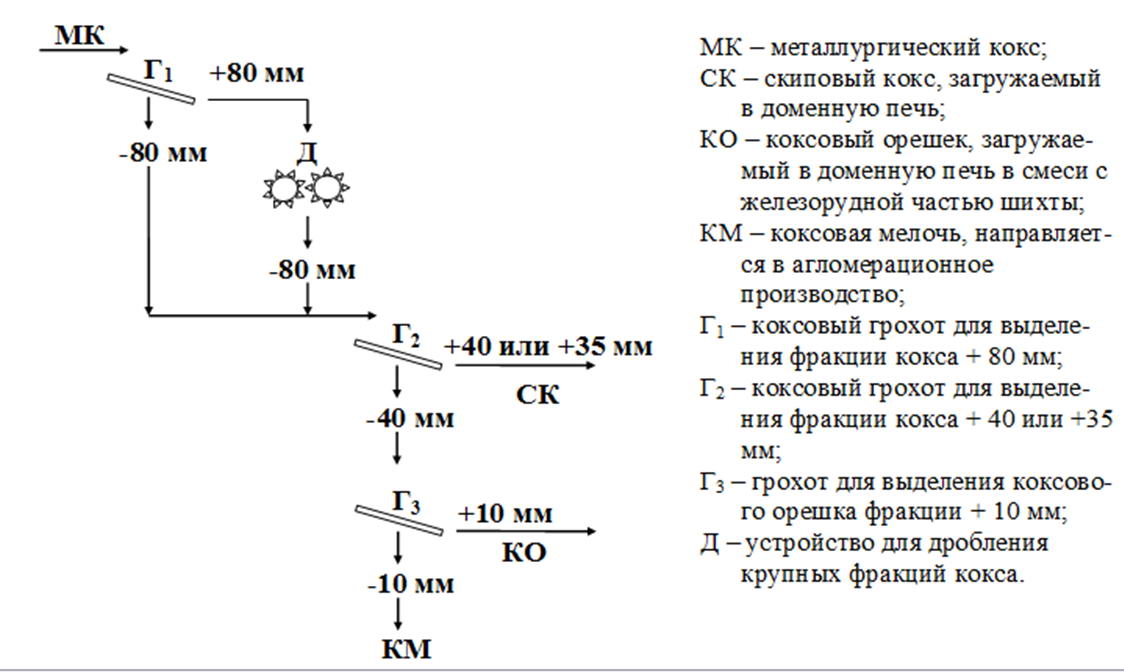

Рисунок 5 – Схема подготовки кокса по фракционному составу

Данная подготовка позволяет сохранить или повысить производительность доменных печей, особенно при их работе с применением большого количества ПУТ и расходом кокса до 300 кг/т чугуна и ниже.

Подготовка кокса к доменной плавке позволит:

‒ существенно улучшить однородность скипового кокса;

‒ улучшить прочностные характеристики кокса;

‒ улучшить газопроницаемость столба шихты и работу доменной печи в целом;

‒ снизить потери кокса в виде класса 10-0 мм при грохочении;

‒ повысить степень использования металлургического кокса в доменной плавке.

Дальнейшее снижение расхода кокса в доменной плавке проблематично без существенного повышения качества кокса по таким показателям как горячая прочность.

Выводы

Таким образом, анализ показывает, что современная подготовка кокса по фракционному составу включает высев из металлургического кокса мелочи менее 32-40 мм, высев и снижение фракции более 80 мм за счет ее дробления до 5 %, высев из отсева коксового орешка фракции от 5-15 до 32-40 мм с последующей его загрузкой в печь с железорудной шихтой.

Применение кокса с более горячей прочностью обеспечивает повышение средних размеров кусков кокса в коксовой насадке и как следствие ее порозности.

Это позволить улучшить дренажную способность горна, снизить вероятность массового горения фурменных приборов, повысить расход вдуваемых добавок, в частности ПУТ.

Список источников

- Курунов И.Ф. Качество кокса, его поведение в доменной печи и влияние на ее работу/ Курунов И.Ф.// Новости черной металлургии за рубежом. - Приложение – М.: ОАО «Черметинформация», 2003. – 38 с

- Ухмылова Г.С. Проблемы коксохимического производства / Г.С. Ухмылова // Новости черной металлургии за рубежом. Приложение – М.: ОАО «Черметинформация», 2002. – 35 с.

- Ярошевский С.Л.,Хлапонин Н.С., Кузнецов А.М. К вопросу об оптимальном размере кусков скипового кокса / С.Л. Ярошевский, Н.С. Хлапонин, А.М. Кузнецов [и др.] // Металл и литье Украины. – 2009. – № 3. – С. 25-27.

- Гусак В.Г.,Кузнецов А.М.,Емченко А.В.,Попов В.Е.,КузинА.В. Теория и практика подготовки металлургического кокса к доменной плавке: Монография / В.Г. Гусак, А.М. Кузнецов, А.В. Емченко, В.Е. Попов, А.В. Кузин. – Киев: Наукова думка, 2011. – 216 с

- Кузин А.В. Оценка гранулометрического состава кокса и порозности в нижней части доменной печи / А.В. Кузин, С.Л. Ярошевский, Р.В. Ковальчик, А.А. Томаш // Збірник наукових праць Донбаського державного технічного університету. – Алчевськ: ДонДТУ, 2008. – С. 125-133.