УДК 621.001.63, 621.81:539.4

Автор: Д. С. Полозов, Н. В. Путеев

В связи с расширением сферы применения промышленных роботов на лезвийную механическую обработку особую актуальность приобретает задача определения напряженно-деформированного состояния звеньев промышленного робота и расчета возможных деформаций звена под действием сил резания. Решение поставленной задачи необходимо для обеспечения точности обработки. Именно недостаточная жесткость промышленного робота сдерживает его применение в механообработке, не позволяя использовать существенные преимущества над многооперационными и агрегатными станками, прежде всего в низкой сравнительной стоимости, весе и габаритах.

Лезвийная механическая обработка промышленными роботами осуществлена фирмами ABB (Швеция, Швейцария), Kuka (Германия), Kawasaki (Япония). Роботы названных фирм управляются достаточно мощными компьютерами, снабжены следящими приводами с возможностью высокоточных перемещений. Для нейтрализации влияния деформаций на точность обработки создана возможность корректирования перемещения звена робота.

Первым этапом для решения поставленной проблемы является определение рациональной формы поперечного сечения звеньев робота, позволяющей минимизировать угол закручивания звена робота, а также величину его прогиба.

Анализ процесса работы промышленного робота [1, 2, 2] показывает, что его звенья испытывают сложнораспределенные и точечные нагрузки и подвержены в основном совместному действию косого изгиба, кручения и смятия. Нагружают звенья робота вес рабочего модуля для лезвийной обработки, содержащий как правило мотор-шпиндель, оправку и инструмент; силы резания, специфические для различного инструмента; инерционные нагрузки при старте-останове; усилия сжатия от деталей крепления в соединениях робота и собственный вес самого звена. Кроме последнего вида нагрузки, все остальные у таких роботов существенно изменяются по величине и направлению. Для данного типа роботов считаем возможным исключить нагрузку от веса звена робота из рассмотрения как не требующую корректировки по ее действию.

Звенья промышленных роботов, не связанных с механической обработкой (выполняющих, например окрашивание, измерение, транспортировку), испытывают достаточно постоянные по величине и направлению нагрузки, характеризующиеся в основном силой тяжести – весом несомого модуля (распылитель, захват); весом звена и детали. Остальными нагрузками можно пренебречь, учитывая их незначительное влияние на деформацию звеньев у такого робота. Для этих роботов достаточно найти наиболее жесткую форму сечения, пригодную к серийному выпуску.

Наиболее часто в поперечном сечении звено выполняется в виде простейших профилей: двутавра, эллипса, прямоугольника либо окружности. В общем случае звено робота можно представить в виде комбинации оболочек различной формы и стержней. Для балок с простейшими сечениями предложены [4] формулы для определения углов закручивания и прогибов; для сечений сложной формы даны рекомендации о замене в расчете сечения сложной формы эллиптическим той же площади и момента инерции, что дает результаты приемлемой точности.

Отмеченным можно пользоваться, если звено робота представляет собой балку с постоянным профилем. В реальности звенья робота представляют собой комбинацию балки с кольцевыми оболочками, к тому же имеющими дополнительные элементы. Это приводит к возникновению концентраторов напряжения, что может привести к разрушению звена или недопустимым отклонениям в оценке перемещений. Наличие кольцевого отверстия в круглой трубке приводит к четырехкратному превышению растягивающих нагрузок у края отверстия над касательными напряжениями по поперечному сечению трубки. Расчеты по методикам работы [5] с учетом реальных конструкций звеньев роботов становятся неоправданно сложными. Для расчета возможных деформаций звеньев робота необходимо воспользоваться методом конечных элементов [6, 2, 8], дополнительным преимуществом которого является возможность визуализации напряженно-деформированного состояния звеньев робота.

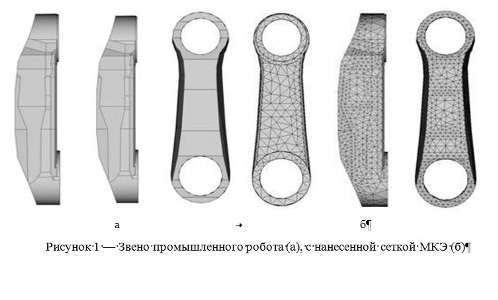

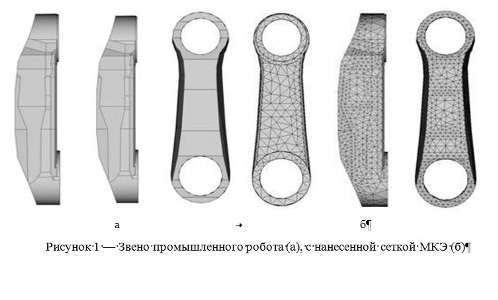

В основном у серийных моделей промышленных роботов звенья манипулятора конструктивно (рис. 1 а) изготавливаются цельными (литье) или сборными (сварка, резьбовые соединения).

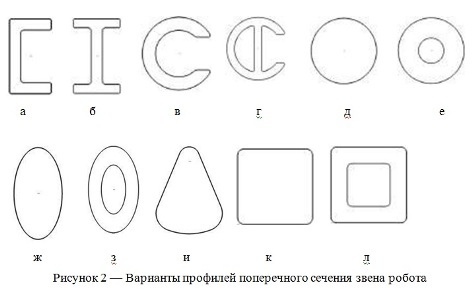

Для определения рациональной формы поперечного сечения звена промышленного робота исследовано 11 вариантов профилей с равной площадью поперечного сечения (15000 мм2 = 0,015 м2), длина исследуемого образца 830 мм, материал – Сталь 45Л. Так как исследуемые элементы имеют одинаковые площади поперечного сечения, длины и материал, то в расчетах пренебрегаем силой тяжести. Варианты профилей представлены на рисунке 2.

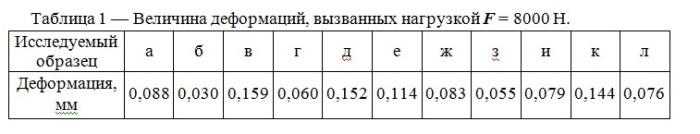

В расчете звенья промышленного робота различных профилей для сравнения нагружались распределенной нагрузкой одной суммарной величины (F = 8000 H). Схема действий распределенной силы и крутящего момента в звене промышленного робота представлена на рисунке 3.

Расчет деформации звена промышленного робота осуществлялся методом конечных элементов с использованием САПР Autodesk Inventor. Его применение позволяет исследовать звено робота, наиболее близкое к реальным конструкциям, визуализировать распределение полученных деформаций, а также избежать упрощений в расчетах, связанных с применением формул для постоянных структур. Результаты вычислений приведены в таблице 1.

В результате исследования установлено, что для минимизации величины деформации у звеньев промышленных роботов, не испытывающих кручения, наиболее предпочтительны следующие профили (рис. 2): б, г, з. С технологической точки зрения изготовление двутаврового профиля (рис. 2 б) не затруднительно (профиль выпускается серийно). Следовательно, данный профиль целесообразно использовать для изготовления звеньев промышленных роботов, испытывающих действие только сил тяжести.

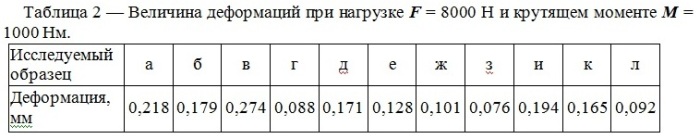

Для выбора поперечного сечения звена промышленного робота, выполняющего лезвийную механическую обработку, к прежним условиям расчета добавлен крутящий момент постоянной величины (М = 1000 Нм). Результаты вычислений сведены в таблицу 2.

Анализом полученных данных (табл. 2) установлено, что для минимизации величины деформации у звеньев промышленных роботов, испытывающих сложнораспределенные нагрузки, наиболее предпочтительны следующие профили (рис. 2): г, з, л. С технологической точки зрения изготовление трубы профильной (рис. 2 л) менее трудоемко, чем изготовление специальных профилей (рис. 2: г, з), но специальные профили лучше сопротивляются внешним нагрузкам. Следовательно, для изготовления звеньев промышленных роботов испытывающих сложнораспределенные нагрузки (лезвийная механическая обработка) целесообразно применять: трубу профильную (рис. 2 л) – для промышленных роботов нормальной точности; специальный профиль (рис. 2 з) – для промышленных роботов высокой точности.

Минимизация деформаций позволит системе управления с меньшей погрешностью выполнять коррекцию положения исполнительного звена робота под нагрузкой. Дополнительным эффектом является снижение массы робота, а следовательно, снижение материалоемкости и энергозатрат на перемещение звеньев и повышение долговечности.

На основе метода конечных элементов исследована деформация различных сечений звеньев промышленных роботов, определены численные значения деформаций, вызванных воздействием силы и момента, графически отражено деформированное состояние звена робота. Полученные результаты используются для повышения жесткости зон звена робота, наиболее подверженных деформации, например, введением армирования, повышается точность механической лезвийной обработки заготовок роботом.