Васечко Артем Викторович

Факультет инженерной механики и машиностроения

Кафедра энергомеханические системы

Специальность Технологические машины и оборудование

Обоснование рациональных параметров бустерного гидроэлеватора для высокооборотного центробежного насоса

Научный руководитель: к.т.н., доц. Яковлев Виктор Михайлович

Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Анализ условий работы центробежных насосов

- 3. Цель работы

- 4. Теоретический анализ рабочего процесса гидроэлеватора

- 5. Метод расчёта

- 5.1 Определение рабочего режима насоса

- 6. Расчёт и визуальное представление давления и скоростей с помощью CAD – системы Flow Vision 3.10.02

- Выводы

- Список источников

Введение

В современной технике широкое применение нашли гидравлические машины – машины, которые сообщают потоку жидкости гидравлическую энергию (насосы), либо используют гидравлическую энергию (двигатели).

Насосы являются одной из самых распространенных разновидностей гидромашин. Их применяют для различных целей, начиная от водоснабжения населения и предприятий и заканчивая подачей топлива в двигателях ракет.

Как и любой тип машин, центробежные насосы имеют свои преимущества и недостатки. К преимуществам относятся: возможность непосредственного соединения с двигателями вращения, высокий КПД, относительно малые габаритные размеры и масса, возможность обеспечения практически равномерного потока, простота обслуживания. Недостатками являются: отсутствие для большинства насосов возможности осуществления самовсасывания жидкости при расположении их выше уровня в приемном резервуаре, невозможность перекачки газожидкостных смесей и существенные ограничения при перекачке гидросмесей, содержащих твердые примеси, существенное снижение КПД при малых подачах и больших напорах, а также при перекачке вязких жидкостей, ограничения из-за кавитации допустимой вакуумметрическое высоты всасывания, особенно при перекачке нагретых и легкокипящих жидкостей, невозможность установки нас оса непосредственно у зеркала воды.

Условия эксплуатации (высота всасывания, температура и тип перекачиваемой жидкости) нередко является причиной кавитационных режимов работы центробежных насосов, снижают эффективность их эксплуатации и долговечность. В центробежных насосах внутри рабочего колеса и корпуса явление кавитации может происходить вследствие снижения давления в жидкости.

Давление может снижаться: 1) от повышения относительной скорости потока в колесе, 2) при образовании вихрей и отрыв потока от тыльной стороны лопаток, 3) вследствие большой высоты всасывания насоса, низкого барометрического давления и повышение температуры перекачиваемой жидкости, 4) от условий входа жидкости на колесо и от конструкции лопатки.

1. Актуальность темы

Центробежные насосы применяют практически во всех отраслях народного хозяйства. Они используются на теплоэлектростанциях, в реактивных двигателях ракет, при откачке воды из трюмов кораблей, в горной промышленности, на землесосных снарядах, для водоснабжения заводов и обогатительных фабрик, в горнорудной промышленности, в металлургии, для шлюзов на каналах. В химической промышленности применяются специальные насосы для перекачки агрессивных и горючих жидкостей, а также в технологии – для перемешивания и дозирования.

Указанные области применения определяют условия работы насосов, при которых возникает кавитация. Так на теплоэлектростанциях причиной кавитации насосов является перекачки ними горячей воды, в реактивных двигателях ракет – перекачка горючих смесей, высокие скорости вращения вала двигателя, при откачке воды из трюмов кораблей – переменная величина высоты всасывания, невозможность установки насоса в трюме, в химической промышленности – перекачка агрессивных и горючих жидкостей, в горной промышленности – насосы водоотлива работают с переменной высотой всасывания.

Для шахтного водоотлива при больших высотах откачки воды часто используются высокооборотные насосы ЦНС 300 – (700…1000). Насосы характеризуются сравнительно малыми габаритами и металоёмкостью. Однако для нормальной, бескавитационной работы требуют подпора на входе, для этих целей используются бустерные насосы ВП – 340. Эти насосы характеризуются низкой эксплуатационной надежностью обусловленной наличием вертикально расположенного составного вала. Недостатки бустерного насоса ведут к значительному снижению надежности всей установки в целом. Бустерный насос требует квалифицированного обслуживания.

Существуют множество различных способов создания подпора для высокооборотных центробежных насосов. Одним из способов, обеспечивающих безкавитационную работу насоса, является использование бустерных гидроэлеваторов.

Имея ряд существенных преимуществ перед другими бустерными устройствами, гидроэлеваторы имеют сравнительно низкий КПД, который определяется конструктивными и режимными параметрами. В данной работе проведено определение рациональных параметров бустерного гидроэлеватора для высокооборотного центробежного насоса, работающего в условиях шахтного водоотлива.

2. Анализ условий работы центробежных насосов

Центробежные насосы нашли широкую сферу применения в различных областях промышленности. Как известно, каждая из этих областей имеет свои условия для эксплуатации – как благоприятные, так и неблагоприятные для отдельных видов машин.

Рассмотрим примеры работы центробежных насосов в условиях технологических процессов.

Очень широкое применение нашли центробежные насосы в горной промышленности для шахтного водоотлива. На шахтах постоянно увеличивается глубина, на которой ведется выемка угля, а также в процессе эксплуатации увеличивается и суточный приток, что влияет на нормальную работу центробежного насоса. Получается, что насосы шахтного водоотлива работают с переменной высотой всасывания, что приводит к кавитации [1,2].

Требованиям, предъявляемым к средствам откачки воды, наиболее полно удовлетворяют гидроэлеваторы, имеющие ряд преимуществ перед насосами [1,4,5,6,7,8,9].

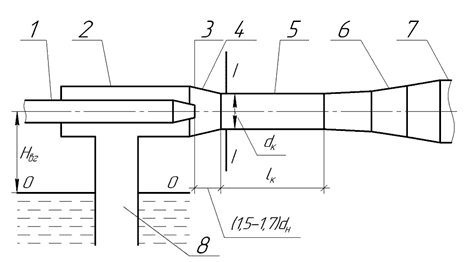

Гидроэлеватор – насос струйного типа для подъёма и транспортирования по трубопроводу жидкостей и гидросмесей. На рис. 2.1 приведена схема гидроэлеватора. Энергия потока рабочей жидкости, подводимой по трубопроводу рабочей воды 1, в насадке 3 гидроэлеватора преобразуется в кинетическую энергию струи. Часть этой энергии используется для перемещения потока транспортируемой жидкости по подводимому трубопроводу 8, приемной камере 2 и конфузору 4 до начала камеры смешения 5.

Рисунок 2.1 – Схема гидроэлеватора

В процессе перемешивания потоков в камере смешения происходит передача энергии потока рабочей жидкости транспортируемой. При этом скорость рабочей жидкости уменьшается, что снижает потери энергии при перемешивании потоков. В диффузоре 6 происходит преобразование кинетической энергии смешанного потока в потенциальную по напорному трубопроводу 7 гидроэлеватора.

Простота конструкции гидроэлеватора, отсутствие вращающихся и трущихся поверхностей обеспечивает надежную и длительную его работу на загрязненной жидкости. Гидроэлеватор не нуждается в квалифицированном обслуживании и постоянном присутствии человека при работе. При подсосах воздуха он не требует отключения, поэтому может откачивать воду насухо

. Благодаря этим свойствам гидроэлеваторы широко используются во многих отраслях промышленности. В угольной промышленности они применяются в основном для очистки зумпфов скиповых стволов и водосборников от собирающегося в них твердого материала, гидротранспорта породы и угля, вакуумного водопонижения.

Для шахтного водоотлива насосная установка с бустерным гидроэлеватором может быть выполнена по схеме, приведенной на рис. 2.2. Генератором гидравлической энергии установки совместной работы центробежного насоса с гидроэлеватором является центробежный насос [1,8]. Часть энергии насоса используется для транспортировки жидкости на высоту Нг и преодоления потерь напора в напорном трубопроводе 2. Вторая часть используется для транспортировки жидкости на высоту Нвс и создания подпора на входе в насос.

Рисунок 2.2 – Схема установки совместной работы центробежного насоса с гидроэлеватором с отбором рабочей жидкости после насоса

- центробежный насос;

- нагнетательный трубопровод установки;

- трубопровод рабочей жидкости гидроэлеватора;

- всасывающий трубопровод гидроэлеватора;

- гидроэлеватор;

- нагнетательный трубопровод гидроэлеватора.

Работа установки осуществляется следующим образом. Отбор рабочей воды для гидроэлеватора Q1 производится по трубопроводу 3 при открытии задвижки на трубопроводе. Гидроэлеватор подсасывает расход Q2 и поднимает жидкость на высоту Hвс. При этом напор гидроэлеватора должен быть достаточным для создания необходимого подпора на входе в насос. Расход жидкости на входе в насос составляет Q1+Q2. Подсасываемый гидроэлеватором расход Q2 откачивается насосом на поверхность на высоту Hг. Коэффициент полезного действия установки в общем случае может быть определен следующим образом:

где β = Q2/Q1 – коэффициент подачи гидроэлеватора;

Hг – геометрическая высота подъёма воды, м;

Hвс – высота всасывания насоса, м;

ηн – КПД собственного насоса.

Из зависимости видно, что коэффициент подачи гидроэлеватора оказывает значительное влияние на КПД установки. Поэтому желательно, чтобы его значение было как можно больше.

3. Цель работы

Установление основных закономерностей рабочего процесса водоструйного насоса и разработка методики определения геометрической формы проточной части, обеспечивающей повышение его эффективности.

4. Теоретический анализ рабочего процесса гидроэлеватора

В основу анализа принимаем уравнение баланса мощности, позволяющее провести полную количественную оценку распределения энергии, подведенной к гидроэлеватору. При проведении анализа приняты следующие допущения[12]:

- значения коэффициентов Кориолиса в рассматриваемых сечениях потока равны единице;

- при удалении среза насадка от начала камеры смешения на (1,5…1,7)dн, перемешивание потоков начинается в камере, диаметр струи жидкости на входе в неё равен диаметру насадка;

- на входе в камеру давления в струе рабочей жидкости и в потоке транспортируемой равны.

В общем виде уравнение баланса мощности потоков в проточной части гидроэлеватора записывается следующим образом (см. 4.1)

Nвх=Nвых+ΣΔNпот (4.1)

где  – мощность потоков рабочей и транспортируемой жидкостей на входе в камеру смешения; Pк –

давление, избыточное или вакуумметрическое, на входе в камеру (при вакуумметрическом давлении знак перед Pк меняется на противоположный); V2 – средняя скорость транспортируемого потока на входе в камеру;

– мощность потоков рабочей и транспортируемой жидкостей на входе в камеру смешения; Pк –

давление, избыточное или вакуумметрическое, на входе в камеру (при вакуумметрическом давлении знак перед Pк меняется на противоположный); V2 – средняя скорость транспортируемого потока на входе в камеру;  – мощность потока на выходе из диффузора; Pq – избыточное давление на выходе из диффузора; Vg – средняя скорость в этом сечении.

– мощность потока на выходе из диффузора; Pq – избыточное давление на выходе из диффузора; Vg – средняя скорость в этом сечении.

Потери мощности потока в диффузоре определяются по известной в гидравлике зависимости:

где ξg – коэффициент сопротивления диффузора; Vср – средняя скорость потока на входе в диффузор.

Рисунок 4.1 – Геометрия проточной части и элементы гидроэлеватора

Потери мощности при смешивании потоков в камере смешения многие авторы подсчитывают как потери струи в спутном потоке, используя зависимость Борна – Карно:

Уравнение (4.3) справедливо в случае, когда процесс смешивания потоков полностью завершился и коэффициент Кориолиса эпюры скорости в конечном сечении приближается к единице. Однако, известно, что в камере смешения гидроэлеваторов процесс полностью не завершается и продолжается в диффузоре. Поэтому, в приведенном виде уравнение (4.3) позволяет подсчитывать потери в камере смешения приблизительно значения. Кроме того, в камере смешения имеют место потери на трение, которые могут быть значительными вследствие больших скоростей потока.

Незавершенность процесса смешивания потоков в камере оказывает влияние на потери в диффузоре. Обычно значение потерь в диффузоре и на трение в камере смешения подсчитывается с использованием коэффициентов сопротивления диффузора и трения, определяемых экспериментально. Потери мощности в камере смешения определяются при перемешивании потоков и на трение зависят от режима работы и конструкции гидроэлеватора:

где ξкс – коэффициент сопротивления камеры смешения. Уравнение (4.2) с учетом зависимостей (4.3) и (4.4) принимает вид:

Давление на входе в камеру смешения можно выразить через параметры потока транспортируемой жидкости в приемной камере:

где Pпк – избыточное или вакуумметрическое давление в приемной камере; Vпк – средняя скорость транспортируемого потока в камере; ξвх – коэффициент сопротивления конфузора и участка входа в камеру смешения.

Подставляя зависимости (4.4) и (4.6) в уравнение (4.5), получим после преобразований:

Выразив уравнение (4.7) все скорости через скорость струи рабочей жидкости и отношения соответствующих площадей сечений к площади сечения насадка и решив его относительно полного давления, создаваемого гидроэлеватором, получим:

где  – полное давление, создаваемое элеватором.

– полное давление, создаваемое элеватором.

Если известны геометрические размеры и значения коэффициентов сопротивлений элементов проточной части гидроэлеватора, по уравнению (4.8) можно рассчитать его напорную характеристику при постоянном полном давлении перед насадком и условии автомодельности режимов движения жидкости.

Отнеся уравнение (4.8) к полному давлению рабочей жидкости перед насадком, получим:

Коэффициент полезного действия гидроэлеватора определяется отношением полезной мощности, сообщаемой в нем потоку транспортируемой жидкости, к мощности затраченной, подведенной к насадку:

где К – коэффициент напора, определяемый по уравнению (4.9).

5. Метод расчёта

Цель расчета гидроэлеватора – определить основные размеры проточной части и ее геометрическую форму, обеспечивающие заданный рабочий режим при максимально возможном КПД. Рабочий режим гидроэлеватора задается его подачей Q2 и напором H2, определяемым геометрической высотой подъема жидкости и потерями напора в подводящем и напорном трубопроводах. Эти параметры являются основными исходными данными для расчета.

Для рассматриваемой схемы совместной работы центробежного насоса и гидроэлеватора исходными данными являются:

- номинальный напор насоса – Нн=700м;

- номинальная подача насоса – Qн=300 м

3 /ч; - геометрическая высота откачки воды – Нг=600м;

- требуемая подача установки – Q2=280 …290м3/ч;

- высота всасывания установки – Нвс=4,5м.

Бустерный гидроэлеватор может быть расположен горизонтально в плоскости оси насоса или вертикально.

Напор гидроэлеватора, необходимый для подъема воды на высоту всасывания и создания подпора на входе в насос, определяем по следующей зависимости:

где ΔНпот = 1м – ориентировочные потери напора в трубопроводах гидроэлеватора.

Нподп = 2м – паспортное значение подпора на входе в насос;

ΔНзап = 1м – запас напора гидроэлеватора.

Принимаем для расчета – Н2 = 9м.

Тогда коэффициенты напора гидроэлеватора должен быть:

Модуль гидроэлеватора принимаем по зависимости Копт=f(m), приведенной в [12]. Принимаем – m = 73.

Ориентировочное значение подачи насоса составит:

где Q2 – подача гидроэлеватора, м3/ч;

Q1 – ориентировочный расход рабочей воды, м3/ч;

Значение ориентировочного расхода рабочей воды принято из соображений обеспечения возможного большего коэффициента подачи гидроэлеватора:

Зная ориентировочный расход рабочей воды и модуль гидроэлеватора, определим диаметр насадка.

где μн – коэффициент расхода насадка (для расчета можно применять ориентировочные значения μн = 0,95;

Н1 – напор создаваемый центробежным насосом Н1 = 700м.

Определив диаметр насадка, подсчитываем расход рабочей воды:

Для расчетов принимаем Q1 = 40 м3/ч.

Определив диаметр насадка и зная модуль гидроэлеватора, определяем диаметр камеры смешения:

Для построения напорной характеристики гидроэлеватора проводим расчет его безразмерной характеристики по уравнению:

где ξg – коэффициент сопротивления диффузора, зависящий от его формы, модуля гидроэлеватора и режима работы;

ξкс – коэффициент сопротивления камеры смешения, зависящий от модуля гидроэлеватора, режима его работы, шероховатости камеры и её длины [8, с. 81-82].

ξвх = 0,1 – коэффициент сопротивления участка входа в камеру смешения.

Результаты расчетов сводим в таблицу 3.1

Таблица 5.1 – Данные для расчета безразмерной характеристики гидроэлеватора

Безразмерная характеристика приведена на рисунке 5.1

Рисунок 5.1 – Безразмерная характеристика гидроэлеватора

Коэффициент полезного действия гидроэлеватора рассчитывался по формуле

Зная расход рабочей воды и напор перед насадком строим напорную характеристику гидроэлеватора.

Рисунок 5.2 – Напорная характеристика гидроэлеватора

Таблица 5.2 – Данные для построения напорной характеристики гидроэлеватора

Из характеристики видно, что в расчетном режиме работы насоса, напор гидроэлеватора составляет ≈ 10 м.

5.1 Определение рабочего режима насоса

Исходные данные: напорная характеристика насоса ЦНС 300 – 700; диаметр отверстия насадка – Н1=11,5мм; напор перед насадком – dн = 700м; геометрическая высота подъема воды – Нг = 600м; длина трубопровода – l=700м.

Таблица 5.1.1 – Построение напорной характеристики насоса – Hн=f(Qн)

Характеристика приведена на рисунке 5.3.

Таблица 5.1.2 – Построение расходной характеристики насадка – Q1=f(H1)

Характеристика приведена на рисунке 5.3, строим характеристику по формуле –

Таблица 5.1.3 – Построение напорной характеристики сети – Hc=f(Q)

Характеристика приведена на рисунке 5.3, строим характеристику по формуле – Hc=Hг+αcQ2

Для построения характеристики сети определяем сопротивление трубопровода и его расходную характеристику K2. Определяем допустимые потери напора в сети исходя из следующих соображений. Насос должен работать в режиме с подачей Q≈320 м3/ч. Геометрическая высота подъёма воды Hг = 600м.

где ΔHc – разность напора насоса и геометрической высоты подъёма воды – 44 м.

Расходную характеристику трубопровода, можно определить из зависимости:

где l – длина трубопровода – 700 м;

lэкв – эквивалентная длина трубопровода – 50м.

По ГОСТу на трубы 8732−80 выбираем диаметр трубопровода с ближайшим большим значением K2.

Принимаем K2 = 0,111 м6/c2 [9, с.19];

Наружный диаметр трубы – dтр = 219 мм;

Внутренний диаметр трубы – dвн = 199 мм;

Толщина стенки – δ = 10мм.

При одинаковых напорах, от подачи насоса вычитаем расход через насадок, при этом значениями подпора на входе в насос пренебрегаем ввиду его малости.

Таблица 5.1.4 – Построение характеристики установки

Характеристика приведена на рисунке 5.3

Рисунок 5.3 – Определение рабочего режима насоса

6. Расчёт и визуальное представление давления и скоростей с помощью CAD – системы Flow Vision 3.10.02

Flow Vision – это программный комплекс для конструкторов, инженеров и технологов. Решение задач газо– и гидродинамики и теплообмена.

Задание параметров в Препроцессоре

Физическая модель

Опорные величины

Температуры = 293 (К)

Давление = 101000 (Па)

Вектор гравитации Y = -9.81

В папке Вещества: создаю Вещество #0, задаю следующие свойства Вещество #0.

Агрегатное состояние = Жидкость

Молярная масса – Значение = 0.018 (кг*моль-1)

Плотность – Значение = 1000 (кг*м-3)

Вязкость – Значение = 0.001 (кг*м-1*с-1)

Удельная теплоемкость – Значение = 4217 (Дж*кг-1*К-1)

В папке Фазы: создаю сплошнуюФаза #0,

В Фаза #0 добавляю в папку Вещества > Вещество #0.

В Фаза #0 в окне свойств папки Физические процессы:

Движение = Модель Навье – Стокса

Турбулентность = KES

В папке Модели:

Создаю Модель #0

Добавляю Фазу #0 в подпапку Модель #0 > Фазы

Давление (Фаза #0) = 6991425 (Па)

В окне свойств Подобласти #0 задаю: Модель = Модель #0

Граница 1 – Вход РЖ (рабочая жидкость)

Граница 2

Граница 3

Граница 4

Общий вид расчётной области

Начальная сетка

nX=40; nY =80; nZ=40

Параметры расчета

Зада. на закладке Солвер в окне свойств элемента Шаг по времени:

Способ = В секундах

Постоянный шаг = 0.3 (с)

Задание условия останова

В Препроцессоре создал Супергруппу на граничное условие – Выход

В папке Характеристики создал – Характеристики #1 (Супергруппа на "Выход")

В модуле Солвер в условии останова в подпапке Пользовательские величины создаю Критерий останова #1

В окне свойств выставляю Объект – Характеристики #1 (Супергруппа на "Выход")

Переменная – < f пов. >

Запуск на расчёт

Подключение солвера

Ввожу данные

Запустить новый > Подключиться

Запуск расчёта

В окне график после нажатия остановки расчёта, высвечивается такой график

Участок 1 – Прострел струи с насадка 1 до диффузора 4

Участок 2 – Происходит подкачивание жидкости по каналу состоящему из приёмной камеры и конфузора, далее проходит в камеру смешения и происходит перемешивание с рабочей жидкостью.

Участок 3 – Стабилизация процесса перемешивания в камере смешения 3

Отображение результатов

Давление

В Постпроцессоре создается на Плоскость #0 > Цветовые контуры #3 (Плоскости #0)

В окне свойств Переменная > Давления

Локальная шкала – Да

Давление

Скорость

В Постпроцессоре создается на Плоскость #0 > Цветовые контуры #2 (Плоскости #0)

В окне свойств Переменная > Скорость

Локальная шкала – Да

Скорость

На данном рисунке видно, что струя стабилизировалась и прострела не наблюдается.

Завихренность

В Постпроцессоре создается на Плоскость #0 > Цветовые контуры #4 (Плоскости #0)

В окне свойств Переменная > Завихренность

Локальная шкала – Да

Завихренность

Чётко видно перемешивание 2 – х спутных потоков

!!! РИСУНКИ ПРЕДСТАВЛЕНЫ ДЛЯ ТАКИХ ДАННЫХ

На границе 2 – Вход ПЖ

Скорость – 1 м/с

Давление – 101325 Па

Становление рабочего процесса водоструйного насоса

Выводы

Решена актуальная научно – техническая задача – определены рациональные параметры бустерного гидроэлеватора, обеспечивающего бескавитационную работу высокооборотного центробежного насоса. Показано, что коэффициент подачи гидроэлеватора должен быть возможно большим для уменьшения расхода электроэнергии.

Основные результаты и выводы работы состоят в следующем:

1) на основе анализа условий работы центробежных насосов в промышленности, оценки значений подпоров, обеспечивающих их бескавитационную работу, и способ его создания, обоснована целесообразность применения для этого водоструйных насосов (гидроэлеваторов), работающих совместно с насосами;

2) на основе анализа результатов экспериментальных исследований гидроэлеватора обоснована возможность их использования для определения рациональных геометрических и режимных параметров бустерного гидроэлеватора, работающего совместно с высокооборотным шахтным центробежным насосом;

3) произведен расчет геометрических параметров бустерного гидроэлеватора с модулем m = 73 для насоса ЦНС – 300 – 700, рассчитана его безразмерная и напорная характеристики, определен рабочий режим насоса и мощность на его валу, разработана 3Д модель гидроэлеватора для выявления оптимальной геометрии проточной части с помощью CAD – систем – Kompas и Solid Works модуль Flow Simulation. Необходимость проведения этих исследований обусловлена тем, что для разработки исследуемого гидроэлеватора использовались экспериментальные данные, полученные для гидроэлеватора другого модуля.

4) использование бустерного гидроэлеватора снижает капитальные затраты на водоотлив на 23 %, но ведет к перерасходу электроэнергии на откачку годового притока, по сравнению с базовой установкой, на 8 %.

Список источников

- Яковлев В.М. Шахтная водоотливная установка с бустерным гидроэлеватором // Разработка месторождений полезных ископаемых. – Киев, Техника, 1979, вып. 52. – С. 94 – 97.

- В.Б.Малеев, Э.Н. Антонов, В.А. Романов. Эффективность центробежно – струйных систем в составе шахтного водоотлива . «Уголь Украины», №3,1995.

- Каменев П.Н. Гидроэлеваторы и другие струйные аппараты. – М.: Машстройиздат, 1950. -346с.

- В.Б. Малеев, Е.И. Данилов, В.М. Яковлев. Специальные средства водоотлива и гидромеханизированной очистки шахтных водосборных емкостей . Уч. пособие – Донецк :ДПИ, 1986, – 36.

- Фридман Б.Э. Гидроэлеваторы . – М.: Машгиз, 1960. – 321 с.

- Подвидз Л.Г.,Кириловский Ю.Л. Расчет струйных насосов и установок. Труды ВНИИгидромаш . Вып 38. – М.:1968. – с.44 – 96.

- Влияние условий всасывания на максимальную подачу гидроэлеватора .Яковлев В.М. //Разработка месторождений полезных ископаеых. Вып.41. – Киев: Техніка ,1975. – с.96 – 99.

- Соколов Е.Я.,Зингер Н.М. Струйные аппараты . – М.:Энергоатомиздат . 1989. – 351с.

- Уэйкерли Д. Проектирование цифровых устройств / Д. Уэйкерли. – М.: Постмаркет, 2002. – Том 2. – 528 с.

- Яковлев В. М. Разработка гидроэлеваторной проходческой водоотливной установки. Д., «ДПИ» 1987.

- Методические рекомендации по применению средств механизации очистки шахтных водосборных емкостей. Под общей ред. В. Г. Гейера ЦБНТИ Минуглепрома УССР, 1983.

- Гейер В. Г., Малыгин С. С., Фадин В. А. Инструкция по проектированию шахтных водоотливных установок. Донецк, ДПИ, 1971.