Структурный синтез мехатронного узла пластмасс–автомата

Автор: Устименко Т.А., Васечко А.В.

Источник: Материалы XV Международной научно–технической студенческой конференции, 28–30 ноября 2016г., Донецк – Донецк: ДонНТУ, 2016. –91с.

Аннотация

Устименко Т.А., Васечко А.В. Структурный синтез мехатронного узла пластмасс–автомата В работе разработана технологическая установка для автоматизации производстводственного цикла транспортировки и выплавки пластиковых бутылок в пластмасс-автомате

Общая постановка проблемы

В настоящее время выплавка продукции из пластмассы обрела широкое применение в пищевой, бытовой и химической промышленности. Для изготовления пластиковых ёмкостей различного назначения требуется термопластик, именно он является сырьем. Молекулы ПЭТ, подвергаясь процессу полимеризации, объединяются в более крупные до тех пор, пока не будет достигнут показатель нужной вязкости. После этого смесь охлаждают. Это необходимо для того чтобы не начался обратный процесс деполимеризации и сырье не потеряло цвет.

Анализ

Термопластик не подвержен деформациям, не боится повторного нагревания, которое его не разрушит, но перед формованием важно позаботиться об удалении излишней влаги, так как она может повлиять на прочность бутылки, снизив этот показатель. Происходит это вследствие процесса гидролиза молекул гигроскопичного полимера (ПЭТ).

На пластмассавтомате из исходного сырья — гранулированного полиэтилентерефталата (ПЭТ) производят приформу – небольшую по размерам, толстостенную заготовку с полностью сформированным горлышком. Нагретую до температуры пластификации с помощью конвейера приформа транспортируется, помещаем в форму, которая создается с помощью пневмоцилиндров., туда же вставляется стальная трубка. Через оправку поступает воздух, под высоким давлением – это приводит к тому, что расплав равномерно распределяется по стенкам формы.

Далее готовую продукцию можно доставать из формы и отправлять на сортировку – она осуществляется на движущемся конвейере.

Для изготовления такого вида упаковки эффективно использовать автоматические линии обеспечивающие постоянство высокой производительности, надежность и гибкость производства, наиболее эффективно выполнять проектирования подобных линий на основе знаний мехатроники, это позволяет сделать систему легко настраиваемой, точной и высоконадежной.

Проект установки с обозначением ее основных узлов показан на рисунке 1.

Рисунок 1 – Автомат в сборе и его обозначения

- Вертикальный цилиндр;

- Цилиндр;

- Цилиндр;

- Цилиндр с трубкой закреплённой на ползуне;

- Цилиндр для закачки воздуха;

- Формы для бутылки;

- Ложемент;

- Конвейер;

- Приформа;

- Насадок формы дна;

- Готовое изделие.

Последовательность технологических операций, в автоматизированном цикле следующая: приформа 9 насаживается на конвейер 8, который перемещается в ложементе 7 проходя через печь к месту выплавки, далее выдвигается шток вертикального цилиндра 1 с насадкой для формирования дна 10 изделия, выдвигаются штоки правого и левого цилиндров 2, 3, перемещая формы 6. Затем срабатывает цилиндр 4, на штоке которого закреплена трубка для подачи горячего воздуха в полость приформы, таким образом осуществляется формирование пластикового изделия. После чего через оправку подаёт воздух под высоким давлением цилиндр 5. Далее открывается клапан для сброса давления, выдвигается трубка с помощью штоков цилиндров 2,3 форма 6 раздвигается, вертикальный цилиндр 1 подымается, цикл повторяется.

Для управления пневматической используется 4 бистабильных распределителя, управляемые сигналами от датчиков и одного элемента памяти.

На основе описанного принципа работы построен цикл срабатывания соответствующих исполнительных механизмов:

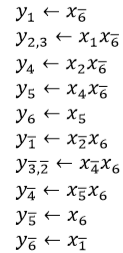

Данный цикл представлен в виде графа, изображенного на рисунке 2.

Рисунок 2–Функциональный граф автоматического узла пластмасс – автомата

На основе функционального графа приведенные на рисунке 2 составлены уравнения связей входных сигналов (датчиков) и выходных сигналов (исполнительных механизмов).

Для пневматической части была разработана пневматическая схема, которая изображена на рисунке 3.

Рисунок 3 – Принципиальная пневматическая схема пластмасс – автомата

Выводы

Автоматизация этого производственного цикла позволяет: организовать непрерывную подачу материала в рабочую зону, сэкономить время, исключить из производства 3 рабочих. А также это является действенным методом увеличения производительности при ограниченных площадях на производстве.

Дальнейшие исследования будут направлены на создание мехатронной схемы на основе программируемого логического контролера управления различными режимами работы установки пластмасс – автомата.

Список использованной литературы

1. Пашков Е. В. – Электропневмоавтоматика в производственных процессах: Учеб. пособие / Е.В. Пашков, Ю.А. Осинский, А.А. Четверкин; Под ред. Е.В. Пашкова. – 2-е изд., перераб. и доп. – Севастополь: Изд-во СевНТУ, 2003. – 496 с.

2. Пашков Е.В. – Промышленные мехатронные системы на основе пневмопривода: Учеб. пособие / Е.В. Пашков, Ю.А. Осинский. – Севастополь: Изд-во СевНТУ, 2007. – 401 с.

3. Hesse St. 99 Exampls of Pneumatic Applications /St. Hesse. – Esslingen (FRG): Festo AG & CO, 2000. – 120 p.

4. Наземцев А. С. Гидравлические и пневматические системы. Ч. 1. Пневматические приводы и средства автоматизации изд. Форум, 2004 – 240 с.