СИСТЕМА КЛАССИФИКАЦИИ АБРАЗИВНОГО МАТЕРИАЛА

Автор: Глебов В. В., канд. техн. наук., доц., Шурыгин А. Ю., канд. техн. наук., Помелов Н. А., Печкорин А. В.

Источник: Арзамасский политехнический институт (филиал) Нижегородского государственного технического университета им. Р.Е. Алексеева

АннотацияПредложена система классификации абразивного материала по размеру и форме зе-рен, которая позволяет многократного увеличить производительность процесса за счет применения тонкопленочного режима течения и центробежного поля, реализуемых на базе специального устройства.

Вопросы классификации тонкодисперсных материалов актуальны для целого ряда отраслей промышленности. Точное фракционирование является одним из распространенных методов, применяющихся при проведении научно-исследовательских работ по изучению состава и свойств различных порошкообразных продуктов. Поэтому вопросы теории классификации алмазных микропорошков, технологические схемы и конструкции классификационных устройств представляют интерес не только для специалистов в области изготовления и применения сверхтвердых материалов, но и для широкого круга инженерно-технических и научных работников, связанных с фракционированием различных тонкодисперсных материалов.

Одним из перспективных путей повышения качества инструмента является использование абразивного зерна, классифицированного не только по размеру, но и по форме. Наиболее общими формами абразивных зерен являются: октаэдр, ромбододекаэдр, гексаэдр (куб), эллипсоид и др. Исходя из соотношения линейных размеров: длины, ширины и высоты, зерна подразделяются на изометричные, пластинчатые, промежуточные между первыми и игольчатые.

Известно несколько способов классификации частиц сыпучих материалов по их форме. Наряду с малой производительностью и невозможностью разделения сразу на несколько фракций различной формы частиц существующие аппараты имеют ограничение по крупности разделяемого материала (не менее 200 мкм) и способствуют запыленности окружающего пространства. Все это ограничивает их применение рамками лабораторных исследований. Характерными недостатками ситового способа классификации являются большой износ сит, забивание ячеек сит зернами более крупными по размеру, большая запыленность производственных помещений. Рассев на ситовых установках не может обеспечить высокое содержание основной фракции (либо приходится существенно снижать производительность, либо вводить дополнительный рассев). К недостаткам вибродинамического классификатора можно отнести сравнительно невысокую производительность процесса.

Реальную возможность промышленной реализации классификации по форме открывает использование устройства центробежного типа (УЦТ) [1], состоящего из ротора и приемника для сбора фракций – универсального аппарата для жидкостной классификации сыпучих материалов как по крупности, так и по форме зерен. При работе такого устройства в режиме разделения по размеру (форме) рабочая жидкость, содержащая исходный материал, состоящий из частиц разной крупности (формы), подается на вершину вращающегося ротора, где под действием сил инерции растекается тонкой пленкой по его поверхности. Когда силы инерции зерен превышают силы поверхностного натяжения, которые зависят от периметра смачивания зерен жидкостью, они отрываются со свободной поверхности жидкости и попадают в отсеки приемника. При этом более мелкие частицы (пластинчатые и игольчатые) отрываются со свободной поверхности внизу у основания ротора, а более крупные (изометричные) частицы – вверху, у его вершины. Приемные отсеки, куда попадают зерна, образованыкольцевыми наклонными вставными перегородками разной высоты. Преимущества устройства центробежного типа: полностью отсутствует пыление; отсутствие дорогостоящих и быстроизнашивающихся сит; отсутствие соприкосновения абразивного материала с вращающейся частью устройства – ротором; надежность и исключительная долговечность рабочего органа; малое потребление энергии.

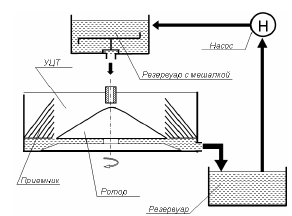

На базе разработанного устройства предлагается технологическая схема процесса клас-сификации абразивных зерен по размеру и форме, приведенная на рис.1. Абразивный материал засыпается в резервуар с мешалкой, содержащий рабочую жидкость (воду). Частота вращения мешалки подбирается таким образом, чтобы взвешенные в жидкости зерна не оседали на дно мешалки. Образовавшаяся суспензия по трубопроводу, соединяющему выходное отверстие мешалки и входной штуцер устройства центробежного типа, подается на вершину вращающегося ротора. Далее происходит классификация абразивного материала по размеру и форме зерен по описанной выше схеме. При этом рабочая жидкость непрерывно циркулирует в течение цикла классификации: освободившись от абразивного материала, она посту-пает в приемный резервуар, а оттуда насосом вновь подается в резервуар с мешалкой. По завершению цикла разделения абразивные зерна извлекаются из соответствующих отсеков приемника.

Рисунок 1 – Система классификации абразивных зерен по размеру и форме с применением УЦТ

Совместное применение тонкопленочных режимов и центробежного поля приводит к скачкообразному увеличению производительности процесса классификации. Если принять расход суспензии, подаваемой из резервуара с мешалкой в устройство центробежного типа, равным 12 л/мин, то производительность классификации зерен будет зависеть от концентрации абразивных зерен в суспензии. При концентрации зерен в жидкости в диапазоне от 1 до 10% производительность классификации составит от 100 до 1400 тыс. кар/ч. При этом производительность классификации зерен по размеру и форме с применением широко распространенной вибросепарации составляет 150...1700 кар/ч . Очевидно, применение центробежной классификации абразивного материала позволяет очень значительно (примерно в 10 раз) увеличить производительность процесса.