Автор: Гриценко А.А., студент; Жукова Н.В., доц., к.т.н

Источник: ХV Международная научно-техническая конференция «Автоматизация технологических объектов и процессов. Поиск молодых» 2015 г.

Технологический процесс (ТП) сушки гранулированных смесей осуществляется в сушилке вибрационной конвективной (СВК), предназначенной для сушки (охлаждения) сыпучих, зернистых и порошкообразных материалов, не склонных к налипанию, с размером частиц от 0,05 до 25 мм в виброкипящем слое. Сушилка вибрационная конвективная состоит из рабочего органа, упругой системы, вибровозбудителя и рамы. На рабочем органе размещены патрубки загрузки и выгрузки, подачи и отсоса теплоносителя. Внутри установлен перфорированный лист. Продукт подается внутрь на перфолист и перемещается под воздействием вибрации. Горячий воздух поступает в подрешетное пространство, проходит через перфолист и слой материала, сушит его и удаляется через отсос для очистки. Эффективность сушки достигается за счет получения виброкипящего слоя. Практика показала, что достигаемые показатели качества обрабатываемых продуктов в этих аппаратах значительно выше, чем в традиционно используемых барабанных, шнековых, ленточных и туннельных сушилках [1, 2].

Цель управления ТП сушкой заключается в обеспечении высушивания поступающего влажного твердого материала до заданного влагосодержания при определенной производительности установки по влажному материалу. Основным возмущением процесса является изменение расхода, начальной влажности и дисперсионного состава частиц гранулированного материала, а также изменение расхода и начальной температуры теплоносителя. Основная регулируемая величина это остаточная влажность гранулированного материала.

В данной публикации выполняется анализ способов автоматического управления ТП

сушки гранулированных смесей в СВК в условиях ОАО «Теплосмесь» г. Донецк, поскольку

на данном предприятии не решена задача автоматизации вышеназванного процесса. В

условиях ОАО «Теплосмесь» технологическая схема сушки настроена на незначительные

изменения по расходу, начальной влажности и дисперсионному составу частиц

гранулированных смесей. Остаточная влажность теплосемесей регулируется вручную за счет

изменения расхода газа в соотношении с расходом воздуха. В наличии есть технические

средства, позволяющие измерить следующие технологические параметры:

- давление теплоносителя перфорированным листом, кПа;

- разрежение над слоем материала, Па;

- температура теплоносителя, 0 С;

- температура на материале в СВК, 0 С;

- температура отходящих газов, 0 С;

- скорость движения ленты, м/с;

- расход теплоносителя, м3/час;

- расход отходящих газов, м3/час

Таким образом, решение задачи автоматизации ТП сушки гранулированных смесей в условиях данного предприятия является актуальной. Разработанная САУ должна обеспечивать заданную влажность материала на выходе в условиях ограничений по минимальной влажности исходной смеси, а также по минимальному и максимальному расходам сушильного агента. САУ должна компенсировать основные вышеназванные возмущающие воздействия за счет многоконтурной структуры управления

Для обеспечения поставленной цели необходимо рассмотреть существующие способы регулирования процессов сушки с кипящим слоем и применить их в условиях данного предприятия.

Установлено, что в псевдосжиженом слое температура определяет остаточную влажность частиц твердого материала во время их пребывания в аппарате и является основной регулируемой величиной. Ее можно регулировать за счет расхода высушиваемого материала, а также расхода или температуры теплоносителя. Использование в качестве управляющего воздействия расхода влажного материала требует установки дополнительного бункера для этого материала между предыдущей технологической установкой и сушилкой. В условиях названного предприятия такой бункер есть, поскольку СВК является одним из технологических модулей в цепочке технологической схемы производства гранулированных смесей. Возрастание температуры в слое псевдожиженого материала будет свидетельствовать о понижении среднего значения остаточной влажности гранул, вследствие чего регулятор увеличит скорость вращения шнека питателя, что приведет к увеличению подачи влажного материала и снижению температуры в слое.

Постоянство температуры теплоносителя на входе в сушилку обеспечивается за счет подачи топливного газа. Необходимо применить регулятор соотношения топливный газ – воздух, устанавливающий подачу первичного воздуха в топку в количестве, необходимом для полного сгорания топливного газа. Расход горячего воздуха, подаваемого в сушилку под распределительную решетку, стабилизируется изменением подачи вторичного воздуха в смесительную камеру.

Заданное разрежение в сушилке регулируется с помощью клапана, установленного на линии отработанного сушильного агента – отходящих газов

Немаловажной задачей является стабилизация материального баланса агента по твердому материалу. Это можно обеспечить за счет поддержания постоянства уровня псевдосжиженого материала в сушилке с помощью регулятора, управляющего отводом сухого материала. Измерение уровня псевдосжиженого материала (толщину слоя гранул в СВК) возможно с помощью гидростатического дифманометрического уровнемера по перепаду давления в сушилке. Измерение расхода высушенного материала и СВК возможно обеспечить за счет изменения проходного сечения задвижки и с пневматическим приводом, работающим от регулятора уровня.

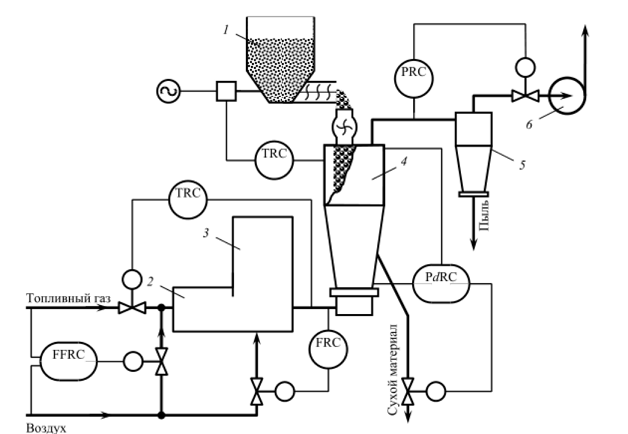

На рис.1 приведена возможная схема автоматизации, реализующая рассмотренный способ управления ТП сушки с кипящим слоем в СВК. В схеме приведено также комплектующее оборудование, к которому относится: устройство загрузки исходного продукта, теплообменник для нагрева воздуха, аппарат для отчистки отработанного воздуха (циклон), вентилятор, а также система воздуховодов. Как показывает практика [3], в сушилках с кипящим слоем целесообразно применять экстремальные схемы регулирования. В качестве критерия оптимальности можно выбрать количество влаги W, удаляемой из твердого материала в единицу времени:

где F – расход высушенного материала; MH MK , - начальная и конечна влажность материала.

По количеству влаги рассчитываемой по (1) экстремальный регулятор изменяет расход сушильного агента – теплоносителя. При этом необходимо предусмотреть ограничения по минимальной влажности высушенного материала, а также по минимальному и максимальному расходам теплоносителя. Границы изменения расходов теплоносителя определяются из области существования псевдосжиженного слоя частиц твердого материала.

<

<Рисунок 1 – Функциональная схема автоматического управления ТП сушки с кипящим слоем

1 – бункер влажного материала (сырых гранул)

2 – печка;

3 – смесительная камера;

4 –аппарат с кипящим слоем;

5 – циклон;

6 - воздуходувка

1. Предложено решение задачи автоматизации ТП сушки гранулированных смесей в СВК для условий ОАО «Теплосмесь» г. Донецка. Данный способ учитывает особенности технологических условий линии производства гранулированных смесей, а также имеющийся в наличии состав информационно-измерительной аппаратуры. Остаточная влажность частиц смеси регулируется по косвенному параметру – по температуре в псевдосжиженом слое за счет расхода высушиваемого материала. В качестве критерия оптимальности выбрано количество влаги, удаляемой из твердого материала в единицу времени.

2. С целью экономии затрат по расходу топливного газа предложено применить регулятор соотношения топливный газ – воздух, устанавливающий подачу первичного воздуха в топку в количестве, необходимом для полного сгорания топливного газа. Постоянство температуры теплоносителя на входе в сушилку обеспечивается за счет подачи топливного газа. Расход горячего воздуха, подаваемого в сушилку под распределительную решетку, стабилизируется изменением подачи вторичного воздуха в смесительную камеру.

1.Вибрационные конвективные сушилки», журнал «Химическая промышленность

сегодня», №6, 2005 г., стр. 11-15.

2.3. «Вибрационные конвективные сушилки для химической промышленности»,

журнал «Химическое и нефтегазовое машиностроение», №10, 2006 г., стр. 7-11.

3.3. Способ автоматического управления процессом сушки: патент RU 2239138.