Назад в библиотеку

Программно-аппаратный комплекс управления и защиты шахтных подъемных машин

Авторы: Бочаров М. К., Дубинский А. А., Кац А. Б.

Источник: Украинский научно-исследовательский, проектно-конструкторский и технологический институт взрывозащищенного и рудничного электрооборудования с опытно-экспериментальным производством [Электронный ресурс].

Бочаров М. К., Дубинский А. А., Кац А. Б. Применение современных средств микропроцессорной техники с программно-аппаратными компонентами, выполняющими функции управления различными типами главного привода шахтных подъемных машин,в управлении и защите шахтных подъемных машин.

Постановка

проблемы

При

проектировании новых и модернизации существующих поверхностных шахтных

подъемных машин (ШПМ) актуальной задачей является применение

современных программируемых средств управления и визуализации на основе

микропроцессорных контроллеров и промышленных персональных компьютеров,

соединенных в единую информационно-управляющую систему.

Цель

исследования

Внедрение

программируемой микропроцессорной техники предоставляет новые

возможности для управления ШПМ, реализации защитных функций, функций

контроля оборудования и диагностики неисправностей, а также для

визуализации текущего состояния параметров технологического процесса.

Благодаря этому повышаются безопасность, надежность, производительность

и точность отработки управляющих воздействий. Подобные системы обладают

следующими преимуществами:

- возможность оперативного

перепрограммирования и гибкой настройки устройств управления;

- осуществление сложных

вычислений в реальном времени;

- точность отображения

параметров объекта (скорости, положения) за счет повышения разрешающей

способности первичных датчиков;

- безопасность, достоверность

и простота выполнения процедур тестирования защит с возможностью

хранения в памяти протоколов проверки;

- возможность организации

развитой самодиагностики узлов системы, в частности, сравнения значений

скорости перемещения сосудов, измеренной разными устройствами;

- наличие системы встроенной

диагностики аппаратной части программируемого устройства (обнаружение

неисправных либо отсутствующих модулей, тестирование памяти, контроль

параметров системы питания);

- вывод информации на

видеотерминал станции оператора в виде гистограмм, графиков, цифровых

значений и текстовых сообщений;

- упрощение информационных

связей с полупроводниковыми преобразователями главного привода ШПМ, что

позволяет оперативно изменять управляющие сигналы задания скорости,

темпа разгона, вращающего момента электропривода, используемые при

организации ее движения по заданной диаграмме;

- вывод параметров

электропривода и сообщений о его работе на экран видеотерминала станции

оператора, архивирование и, при необходимости, передача этой информации

в шахтную информационную сеть.

Результаты

исследований

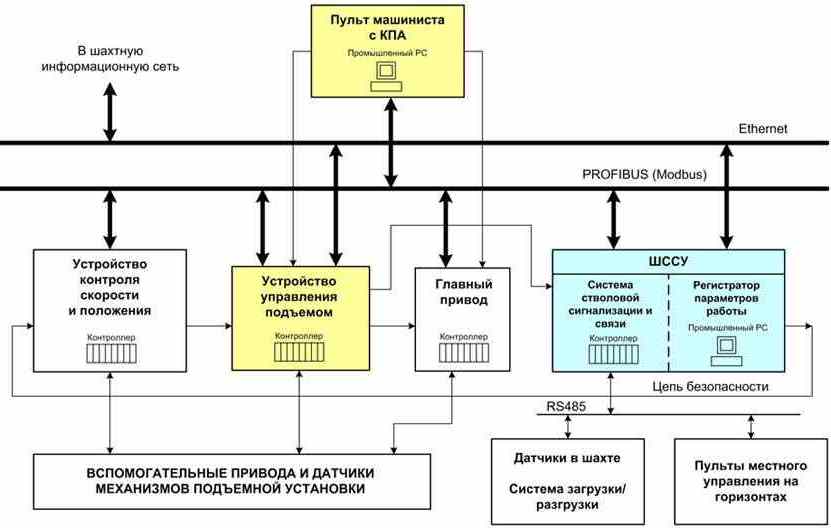

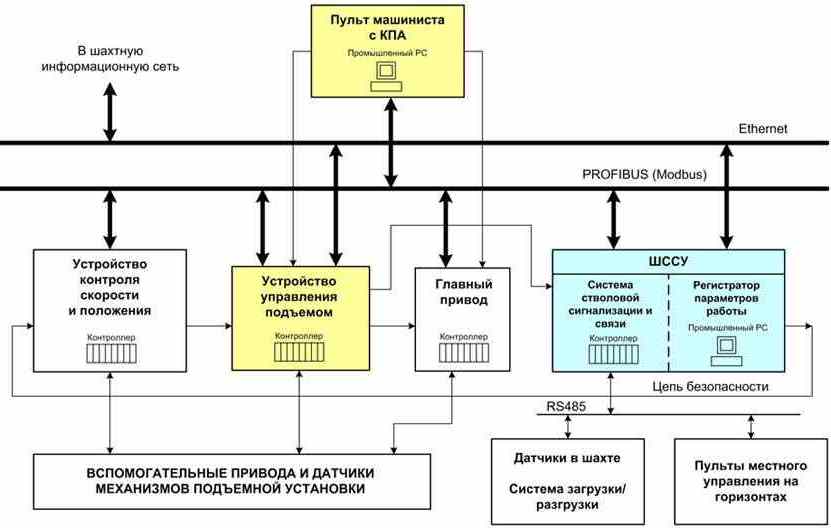

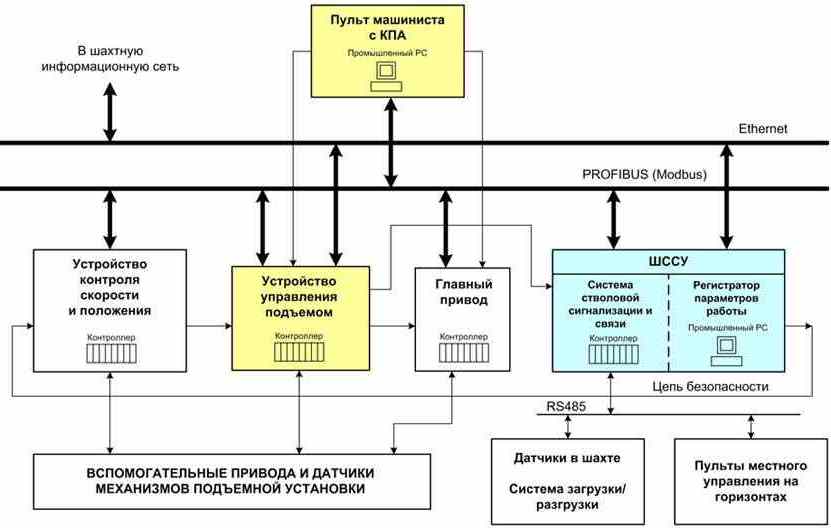

Структура

такого программно-аппаратного комплекса (рисунок 1) включает следующие

устройства.

Рисунок 1 – Структура системы управления главным приводом и

технологической автоматикой подъемной установки

- Устройство контроля скорости

и положения подъемных сосудов. Основными функциями устройства являются

определение положения и скорости движения подъемных сосудов в стволе,

формирование требуемой тахограммы движения, защита от превышения

допустимой скорости, а также контроль целостности кинематической цепи и

датчиков положения и скорости. Кроме программного самоконтроля работы,

устройство осуществляет перекрестную проверку вычисленных сигналов

скорости и положения сосудов с непосредственно измеряемыми сигналами,

поступающими от независимых датчиков – абсолютного датчика

положения и импульсных датчиков скорости. Защита от превышения

максимальной скорости и переподъема сосудов дополнительно

осуществляется аппаратными средствами независимо от основного

контроллера. Для устранения погрешности вычисления положения, связанной

с вытяжкой канатов и износом фрикционных накладок на барабанах ШПМ,

устройство выполняет автоматическую синхронизацию в нижнем положении

сосуда по путевому выключателю. Одним из наиболее подходящих для

выполнения описанных функций с высокой точностью, быстродействием и

надежностью является микропроцессорный контроллер AC800M [1]

производства фирмы ABB Automation, широко применяемый для управления

электроприводами ШПМ и специально ориентированный для контроля

подъемных установок всех типов.

- Устройство

управления

подъемом. Устройство предназначено для обработки управляющих

воздействий, поступающих с пульта управления машиниста подъема,

управления главным приводом, вспомогательными приводами, системами

рабочего и предохранительного торможения. Независимо от типа главного

привода устройство может базироваться на контроллере AC800M или на

аналогичных контроллерах других производителей.

- Главный привод. В настоящее

время для одно- и двухбарабанных, а также для многоканатных ШПМ могут

применяться следующие виды электроприводов:

- электропривод

с асинхронным двигателем с фазным ротором и реостатным регулированием

при напряжении 0,66 или 6 кВ мощностью до 1250 кВт. Неэкономичный,

морально устаревший электропривод;

- электропривод

по схеме

«тиристорный

преобразователь-двигатель» (ТП-Д) с преобразователями

постоянного тока, выпускаемыми как украинскими производителями,

например ОАО «Преобразователь» (Запорожье), так и

иностранными фирмами ABB, Siemens и другими мощностью до 5 мВт. По

технико-экономическим показателям уступает электроприводам переменного

тока с силовыми полупроводниковыми преобразователями;

- низковольтный

частотно-управляемый электропривод с асинхронными

двигателями с короткозамкнутым ротором и преобразователями частоты на

номинальное напряжение 0,66 кВ мощностью до 1250 кВт. Современный

электропривод с хорошими экономическими

показателями; преобразователи

частоты с требуемыми техническими характеристиками серийно выпускаются

только ведущими мировыми производителями, например фирмами ABB и

Siemens. Отечественные разработки в этой области находятся в настоящее

время на стадии опытных образцов;

- высоковольтный

частотно-управляемый электропривод на основе синхронных

или асинхронных двигателей и преобразователей частоты с выходным

напряжением 2,4...12 кВ мощностью до 27 МВт. Наиболее экономичный

электропривод для ШПМ с мощностью двигателей от 2,5 МВт.

Преобразователи частоты с непосредственной связью, обеспечивающие

свободный обмен энергии с питающей сетью, выпускаются фирмами ABB

(Финляндия) и Siemens (Германия). Разработки преобразователей на основе

инверторов напряжения с широтно-импульсной модуляцией находятся на

стадии опытных образцов.

Для приводов с

полупроводниковыми преобразователями встроенный в

преобразователь контроллер может легко интегрироваться в систему с

устройством управления приводом и регистратором параметров, для привода

с реостатным регулированием целесообразно применять отдельный

контроллер управления.

- Регистратор

параметров.Это

устройство выполняет функции хранения и

отображения информации о работе всех элементов ШПМ, позволяет

осуществить диагностику, контрольные тесты, быстрый поиск

неисправностей [2].

Регистратор выполнен

на базе

промышленного компьютера под управлением

операционной системы Windows с необходимыми устройствами расширения и

стандартной клавиатурой. Сохраняемая и отображаемая информация содержит

следующие разделы:

- контроль движения

подъемных сосудов;

- состояние технологических

механизмов (положение и функционирование

скипов, конвейеров загрузки, шиберов бункера);

- главный привод;

- вспомогательные приводы и

цепи питания;

- тормозная

система;

- сети коммуникации и связи,

цепи датчиков;

- технологические показатели

(количество циклов, производительность,

простои);

- электронный журнал

отказов;

- электронный журнал

срабатываний предохранительного торможения.

- Пульт

машиниста подъема. Пульт включает следующие органы управления и

устройства индикации:

- дисплей

общей

информации;

- аналоговый

и цифровой

указатели положения подъемных сосудов;

- стрелочный

указатель

скорости;

стрелочный указатель нагрузки (тока) главного привода;

- стрелочный

указатель

давления в тормозной системе;

- светодиодные

индикаторы

состояния главного и вспомогательных приводов;

- акустические

излучатели;

- переключатели

режимов

работы;

- кнопки

«Пуск», «Аварийный

останов», «Сброс аварийного останова

(зарядка)», «Сигнал пуска», тестовые

кнопки.

В целом система управления

организована в виде локальной сети с

использованием быстродействующих каналов для обмена информацией между

устройствами автоматики, главным приводом, пультом управления,

системами стволовой сигнализации и связи и системой диспетчеризации

(см. рисунок 1). Основу структуры представляет локальная промышленная

сеть на базе протоколов Profibus или Modbus. Для связи с

видеотерминалом пульта управления и системой диспетчеризации может

использоваться сеть Ethernet. Датчики подъемной установки подключены к

входам модулей ввода-вывода контроллеров, входящих в состав

программно-аппаратного комплекса. Через систему стволовой сигнализации

поступает информация от датчиков в стволе, системы загрузки-разгрузки и

пультов местного управления и средств связи, находящихся в

шахте.

Выводы

Применение современных средств

микропроцессорной техники позволяет

реализовать унифицированную систему с программно-аппаратными

компонентами, выполняющую функции управления различными типами главного

привода шахтных подъемных машин, режимами аварийного торможения,

измерения, контроля, отображения и хранения информации о положении и

скорости подъемных сосудов.

Такая система легко интегрируется в единую АСУТП угольного предприятия.

Список

использованной

литературы

- ABB

Control IT for AC

800M/C, Control Software and Tools, Copyright.

1999 ABB 3BSE 029 301 .

- Дубинский

А.А., Кац А.Б.,

Рутберг Л.Н., Марейченко И.В. Интерактивная

система отображения информации о состоянии подземных подъемных машин //

Взрывозащищенное электрооборудование: Сб.науч.тр.

УкрНИИВЭ. – Донецк:

ООО

Юго-Восток, Лтд

, 2006. – С. 330–335.