Назад в библиотеку

Методы устранения смещения ленточного тягового органа на приводном барабане подъемной установки

Автор: Зотов В.В.

Источник: Научно-технический журнал: «Горный информационно-аналитический бюллетень».– Изд-во Горная книга – 2006, Выпуск 11, с. 269-275.

Аннотация

Зотов В.В. Методы устранения смещения ленточного тягового органа на приводном барабане подъемной установки Рассмотрены методы устанения смещения ленточного тягового органа на циллиндрическом барабане подъемной установки. Приведены результирующие зависимости

Замена канатного тягового органа резинотросовым ленточным обеспечивает подъёмным установкам улучшение ряда их параметров [1] и увеличивает срок службы тягового органа.

Однако, в отличие от многоканатных машин, у которых канаты на канатоведущем шкиве находятся в специальных футерованных желобках, шкив для ленточного тягового органа выполнен в виде гладкого барабана. Это обстоятельство может приводить к осевым смещениям ленты по шкиву (барабану).

Центрирование ленты на барабанах ленточных конвейеров с целью повышения устойчивости её движения в осевом направлении и снижения износа её бортов в результате их трения о неподвижные элементы конструкции конвейера при смещении ленты исследовалось в работах [2–5].

На положение ленты на поверхности барабана подъемной установки может оказывать влияние ряд факторов, к которым можно отнести следующее: неточность изготовления и установки приводного барабана, её серповидность, неравномерность нагружения, поперечные колебания, реверсивный характер движения, а также желобчатость ленты.

Исследования показали, что устранить смещение ленты по образующей барабана можно, в частности, при помощи бочкообразных барабанов и центрирующих направляющих роликов (роликоопор).

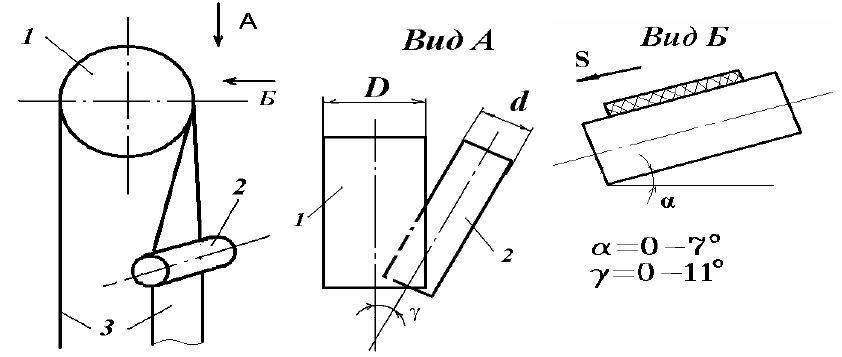

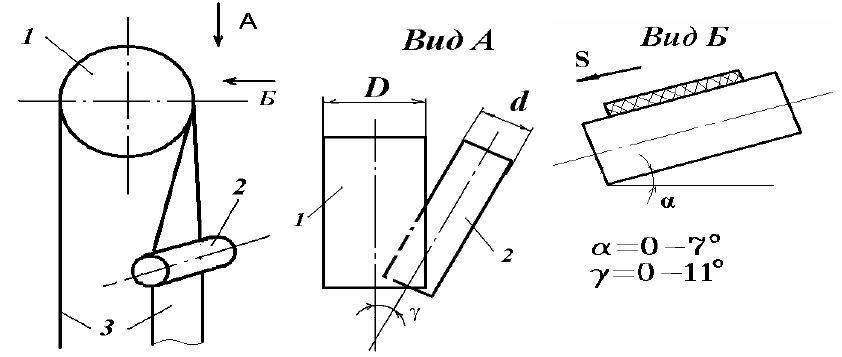

С целью изучения осевого смещения ленты по поверхности приводного барабана и выявления наиболее подходящих способов её центрирования в условиях шахтного подъёма были проведены опыты на стенде подъёмной установки (рис. 1), на котором имитировалось движение ленты на приводном барабане. Стенд был смонтирован с возможностью изменения угла наклона приводного барабана и углов установки центрирующих роликов.

Рисунок 1 – Схема размещения на экспериментальном стенде приводного барабана 1, центрирующего ролика 2 и ленты 3

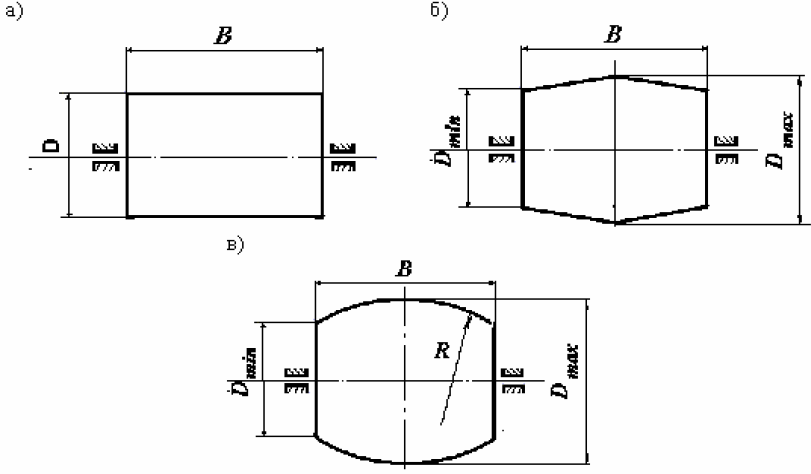

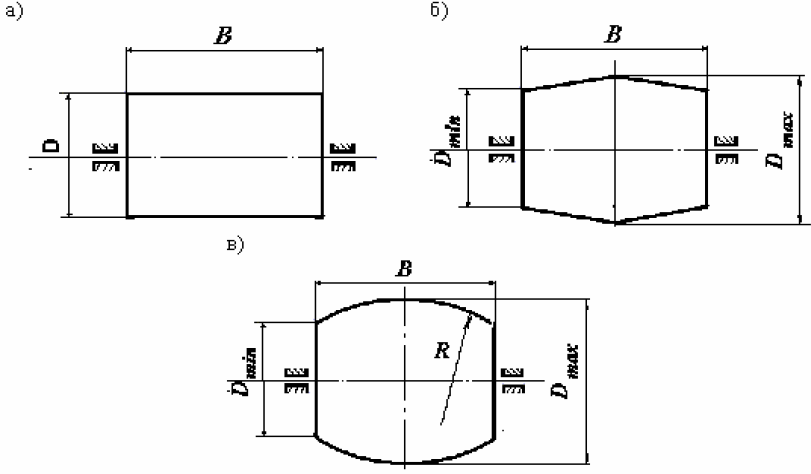

В качестве приводных использовались барабаны с различными формами рабочей поверхности (рис. 2). Размеры моделей приводных барабанов имели диаметры D 42; 44,2 и 59,2 мм, ширину B = 110 мм. В экспериментальных исследованиях использовалась резиновая лента шириной 53 мм и толщиной 0,8 и 1,1 мм.

Рисунок 2 – Схемы приводных барабанов: цилиндрическая (а), биконическая (б), бочкообразная (в)

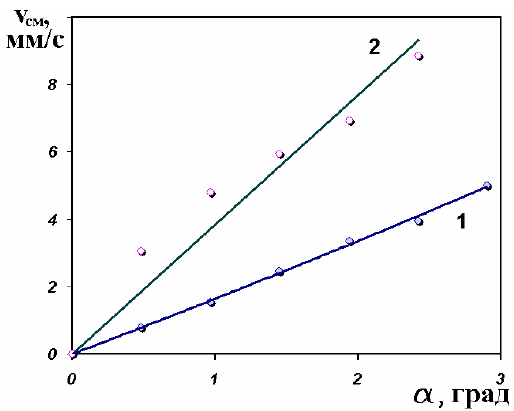

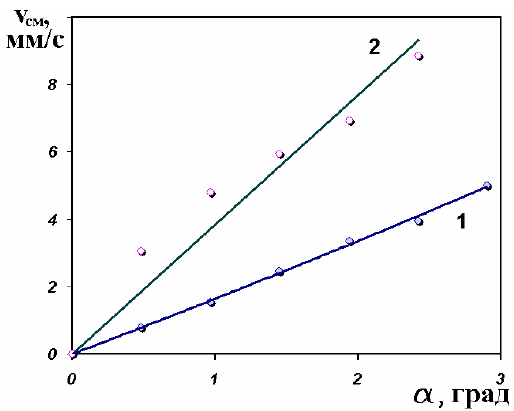

Экспериментальные исследования показали, что при изменении угла наклона цилиндрического приводного барабана в вертикальной плоскости (рис. 1 Вид Б) без применения центрирующего ролика лента смещается по поверхности барабана вниз. На рис. 3 приведены графики скорости vсм смещения ленты по поверхности цилиндрического приводного барабана в зависимости от угла его наклона в вертикальной плоскости при диаметрах барабанов 44,2 мм (кривая 1) и 59,2 мм (кривая 2). Для ленты шириной 53 мм и толщиной 0,8 мм со скоростью её движения v = 0,2 м/с скорость осевого смещения ленты составила от 0 до 10 мм/с при углах перекоса барабана в вертикальной плоскости от 0 до 3 градусов. Скорость смещения vсм ленты по поверхности приводного барабана возрастала с увеличением угла его наклона ? и диаметра D. Для устранения смещения ленты необходимы дополнительные элементы, обеспечивающие центрирование движения ленты на приводном барабане. Поскольку в реальных условиях из–за погрешностей при монтаже копра и приводного барабана может быть 100 и возможно сползание ленточного тягового органа с барабана, поэтому при использовании такого органа на подъёмных установках необходимо наличие специальных центрирующих устройств. Далее с целью определения возможностей центрирования ленты на приводных барабанах были проведены эксперименты по использованию центрирующего ленту ролика 2 (рис. 1, вид А).

Рисунок 3 – Зависимости скорости осевого смещения ленты vсм по поверхности приводного барабана от угла его наклона при диаметрах барабана: D = 44,2 мм (1), D=59,2 мм (2)

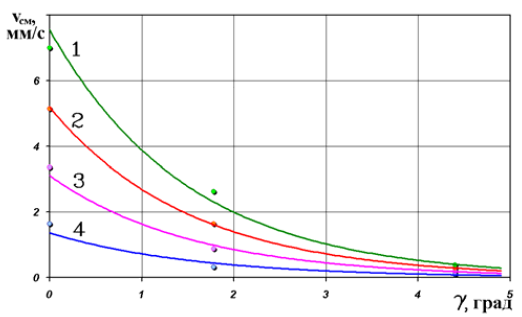

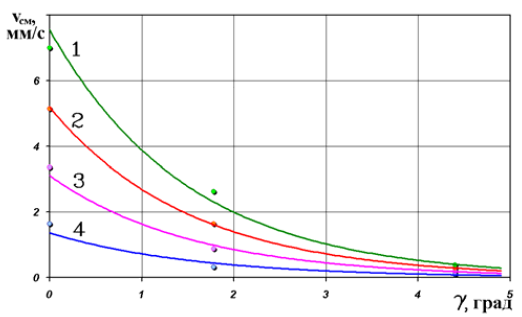

Зависимости скорости осевого смещения vсм ленты на приводном барабане от угла перекоса центрирующего ролика в горизонтальной плоскости при разных углах наклона приводного барабана показаны на рис. 4. Скорость смещения vсм выше при небольших значениях угла перекоса центрирующего ролика, а с увеличением угла установки центрирующего ролика скорость vсм уменьшается и при угле больше 5° равна нулю. Однако, в этом случае увеличивается неравномерность распределения усилий в ленте по её ширине.

Рисунок 4 – Зависимости скорости смещения vсм ленты по приводному барабану от угла перекоса центрирующего ролика при разных углах наклона приводного барабана

При применении цилиндрических приводных барабанов с центрирующими роликами важным эксплуатационным преимуществом является возможность регулирования положений ленты на барабане в широком диапазоне путём изменения угла перекоса центрирующих роликов.

При проектировании подъёмных установок с ленточным тяговым органом следует предусматривать специальные меры по центрированию ленты на приводном барабане. Рекомендуется предусматривать с обеих сторон цилиндрического барабана специальные центрирующие ролики с возможностью их регулирования при монтаже установки. Такой способ центровки ленты на приводном барабане обеспечивает необходимую надёжную, регулируемую в широком диапазоне и автоматическую центровку ленты при простом технологическом изготовлении средств центрирования.

Список использованной литературы

1. Зотов В.В. Определение области использования подъёмных установок с ленточным тяговым органом//Горный информационно–аналитический бюллетень – Москва, Издательство МГГУ, 2005. № 10. – С. 277–280.

2. Ленточные конвейеры в горной промышленности/ В.А. Дьяков, Л.Г. Шахтмейстер, В.Г. Дмитриев и др. – М.: Недра. 1982. 349 с.

3. Дмитриев В.Г., Реутов А.А. Исследование боковых смещений ленты порожняковой ветви конвейера, оборудованной центрирующими роликоопорами //Изв. вузов. Горный журнал. – 1980. №11. – С. 43–47.

4. Галкин В.И., Дмитриев В.Г., Дьяченко В.П., Запенин И.В., Шешко Е.Е. Современная теория ленточных конвейеров горных предприятий. – М.: Издательство МГГУ, 2005. – 543 с.

5. Кесслер Ф. Исследование напряжений в конвейерной ленте между натяжным барабаном и роликоопорой// Горные машины и автоматика – 2004. № 4, с. 27–29