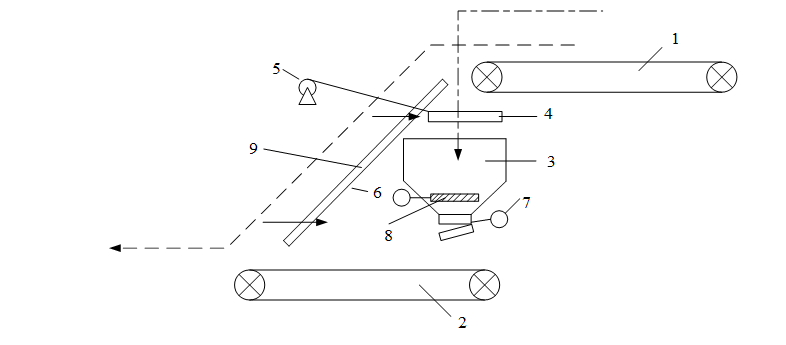

Рисунок 1 – Схема механизации промежуточного бункера: 1– подающий конвейер; 2– принимающий конвейер; 3–бункер; 4–заслонка для перевода в режим загрузки бункера; 5–маневровая лебедка заслонки загрузки бункера; 6– желоб; 7–привод шибера; 8– шибер

Автор: Тимашева В.С., Ткаченко А.Е.

Источник: Автоматизация технологических объектов и процессов. Поиск молодых: сборник научных трудов ХVIII научно – технической конференции аспирантов и студентов в г. Донецке 22 – 24 мая 2017 г. – Донецк : ДонНТУ, 2018. – 214 с.

Конвейерные установки благодаря своим качествам (значительная производительность, большая длина транспортировки, способность непрерывно передвигать грузы, пригодность автоматизации и дистанционному управлению, высокая безопасность работ и др.), являются наиболее эффективным средством перемещения насыпных материалов на шахтах (рудниках). Они используются не только для транспортиров¬ки насыпных грузов, но и для перевозки людей.

Использование конвейерных установок на горизонтальных и наклонных выработках позволяет в условиях многих шахт Донбасса иметь конвейеризацию от забоя до околоствольного двора, что в свою очередь обеспечивает перевод транспортирования угля на поток, сокращает количество обслуживающего персонала и создает условия для работы в режиме ресурсосбережения. Поточная технология транспортирования основного груза довольно легко обеспечивается при применении современных средств конвейерного транспорта.

Современные подземные конвейерные линии характеризуются значительной протяженностью и разветвленностью транспортных магистралей, изменяющих со временем свои параметры [1]. Характерной особенностью шахтных конвейерных линий является высокая неравномерность грузопотока, вызванная фактом обслуживания очистного и подготовительного забоев. Именно технологические паузы в работе механизмов являются причиной переменного грузопотока. Неравномерность поступления груза ведет к нерациональному использованию мощности привода (при недогрузке), а также чрезмерному износу тягового органа и снижению надежности АД (при перегрузе) [2]. Для стабилизации грузопотока, как правило, используются промежуточные бункера. Схема механизации промежуточного бункера представлена на рисунке 1.

Рисунок 1 – Схема механизации промежуточного бункера: 1– подающий конвейер; 2– принимающий конвейер; 3–бункер; 4–заслонка для перевода в режим загрузки бункера; 5–маневровая лебедка заслонки загрузки бункера; 6– желоб; 7–привод шибера; 8– шибер

Механизированный бункер работает следующим образом. При нормальной работе транспортной системы грузопоток с подающего конвейера перегружается на принимающий транзитом. При этом заслонка 4 устанавливается в крайнее правое положение и уголь по желобу 6 попадает на принимающий конвейер 2. При остановке конвейера 2 заслонка переводится в крайне левое положение и уголь попадает в бункер 3. Датчиком уровня контролируется верхний уровень угля в бункере. Если срабатывает датчик контроля верхнего уровня загрузки бункера и принимающий конвейер 2 не работает, то подающий конвейер 1 отключается с работы.

В настоящее время почти все конвейерные линии на шахтах автоматизированы. Развитие автоматизации шахтных конвейерных линий на протяжении длительного периода определялось необходимостью снижения трудоемкости управления и повышения безопасности эксплуатации конвейерного транспорта. В связи с этим одной из основных функций автоматизированного управления конвейерными линиями является централизация управления процессами пуска-останова конвейеров, обеспечение автоматической защиты от аварии. Также система управления должна обеспечивать управление разветвленными и неразветвленными конвейерными линиями, отдельными конвейерами и механизмами в линии.

Разрабатываемое устройство автоматизации промежуточных бункеров должно соответствовать нижеперечисленным требованиям:

Целесообразно регулировать не производительность самого конвейера, а поступающий на него грузопоток, приближая его к номинальному значению, тем самым предотвращая режим холостого хода и увеличивая КПД конвейерной установки. Это может быть достигнуто за счет применения аккумулирующих бункеров (бункеров-питателей), объем, и производительность которых будут определять, и выравнивать грузопоток на забункерной конвейерной линии. Для учета производительности бункера необходимо знать состояние его загрузки. Зная этот параметр, а также массу породы на ленте забункерного конвейера, можно обеспечить равномерное распределение погонной нагрузки на ленту забункерного конвейера за счет регулирования положения шиберного затвора бункера.

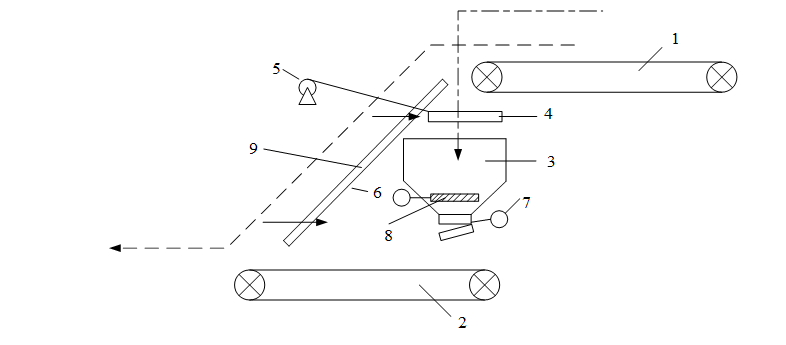

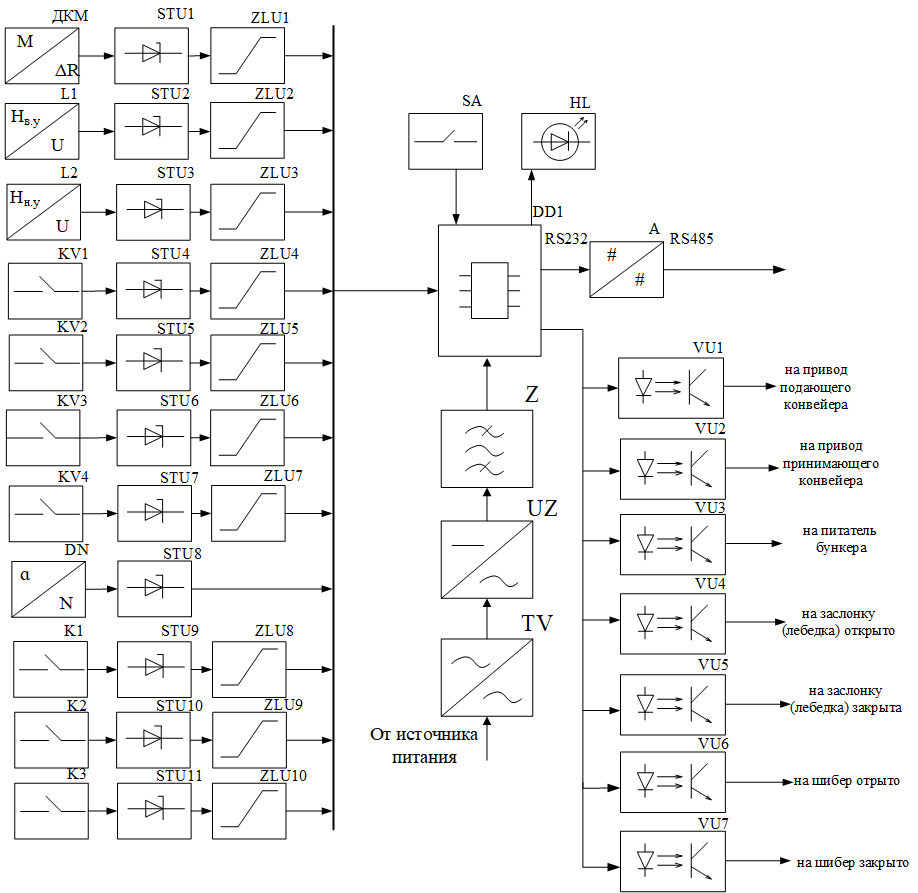

На рисунке 2 представлена функциональная схема устройства автоматизации работы промежуточного бункера.

Разрабатываемое устройство работает с информационными сигналами со следующих технологических датчиков: датчик крутящего момента (фактически нагрузки на ленту) ДКМ; датчики уровней (электродные датчики верхнего и нижнего уровня от РКУ L1 и L2); датчики крайних положений шибера бункера – концевые выключатели КV1 – КV2; датчик положений заслонки, регулируемый КV3; датчик угла открытия шибера бункера DN, блок-контакты приводов конвейеров и питателя качающегося типа (К1- подающий конвейер, К2- принимающий конвейер, К3-питатель бункера).

В качестве источников информационных сигналов используются датчик крутящего момента, датчики верхнего и нижнего уровней, датчики крайних положений шибера бункера, датчик положений заслонки, датчик угла открытия шибера и блок-контакты приводов конвейеров и питателя. Датчики нижнего и верхнего уровней производят преобразования сигнала в сигнал напряжения, датчик крутящего момента преобразовывает сигнал в сигнал сопротивления, датчик угла открытия преобразовывает угол открытия заслонки в количество импульсов.

Рисунок 2 – Функциональная схема устройства автоматизации работы промежуточного бункера.

Сигнал от внешнего источника питания (встроенный трансформатор в ПВИ) поступает на силовой трансформатор TV, далее на UZ2, где преобразовывается из переменного напряжения в постоянное и на фильтр Z. Через интерфейс RS-485 осуществляется обратная связь с диспетчером шахты.

Блок VU представляет собой семисторную оптопару и обеспечивает гальваническую развязку внутренних цепей устройства с линиями связи исполнительного устройства. Через реле сигнал поступает на реверсивный контакт пускателя подающего конвейера, принимающего конвейера, на питатель бункера, на открытие и закрытие заслонки, на открытие и закрытие шибера.

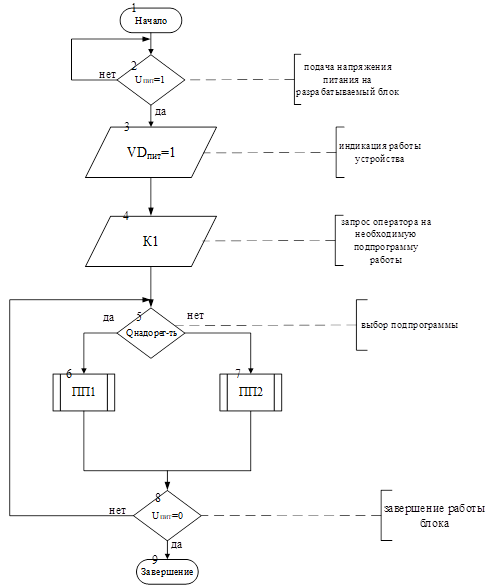

Поскольку устройство применятся в шахтных условиях необходимо обеспечить искробезопасность входных цепей. Для этого применяются блоки искрозащиты (VD1-VD9). Для исключения возможности скачков напряжения от датчиков и повреждения блока микропроцессора включаем токоограничивающие блоки (ZLU1-ZLU10). Обобщенный алгоритм работы устройства автоматизации промежуточных бункеров магистральной конвейерной линии приведен на рисунке 3.

Устройство работает следующим образом: в блоке 2 осуществляется подача напряжения питания на разрабатываемый блок. Включение блока в работу. Блок 3. Индикация работы устройства. Блок 4. Запрос оператора на необходимую подпрограмму работы. Блок 5. Осуществляется выбор типа подпрограммы. Блок 6. Подпрограмма 1 позволяет оперативно регулировать погонную нагрузку на ленту принимающего конвейера. Блок 7. Подпрограмма 2 проверяет уровень угля в бункере. Блок 8. Осуществляется завершение работы устройства.

Рисунок 3 – Блок-схема алгоритма устройства автоматизации промежуточных бункеров магистральной конвейерной линии

Таким образом, разработано устройство автоматизации промежуточных бункеров магистральной конвейерной линии, которое удовлетворяет заявленным к ней требованиям и позволяет управлять грузопотоком и стабилизировать нагрузку на ленту. В ходе исследований разработаны алгоритм и функциональная схема устройства, которое позволяет регулировать работу магистральной конвейерной линии в соответствии с поставленной задачей оптимального функционирования конвейерным транспортом.

1. Автоматизация технологических процессов угольных шахт /Л.Г.Мелькумов, Н.Я.Лазукин, Б.Х.Богопольский, Р.Л.Розенберг. -М.: Недра,1973. -352 с.

2. Малиновский А.К. Автоматизированный электропривод машин и установок шахт и рудников. – М., Недра, 1987.-280с.

3. Батицкий И. А., Куроедов В. И., Рыжков А. А. Автоматизация производственных процессов и АСУ ТП в горной промышленности.- М. Недра, 1991. -303 с.

4. Справочник по автоматизации шахтного конвейерного транспорта/ Стадник Н.И. и др.– К.:Техника,1992