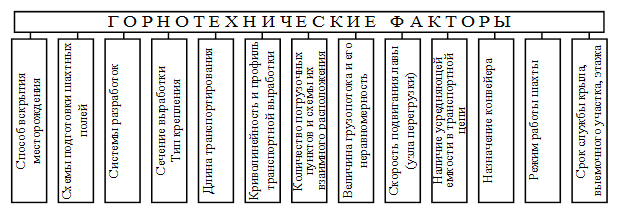

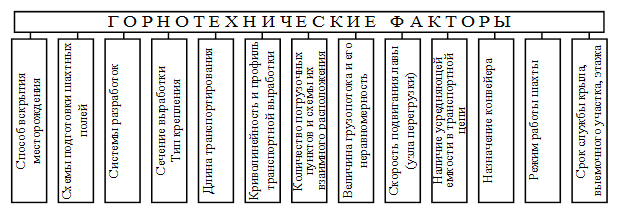

Рисунок 1 – Классификация горнотехнических факторов эксплуатации подземных магистральных конвейеров для угольной и горнорудной промышленности

Автор: Акпанбетов Д.Б., Сарсембаев Д.Ж., Оразбаев К.Н.

Источник: Технические науки - от теории к практике: сб. ст. по матер. LVIII междунар. науч.-практ. конф. № 5(53). Часть II. – Новосибирск: СибАК, 2016. – С. 117-124.

Конвейеризация транспорта в шахтах осуществляется в основном тремя типами конвейеров: скребковыми, ленточными и пластинчатыми, а также некоторыми их разновидностями и производными типами. На выбор типов конвейеров, их конструкции и параметров, а также на установление перспектив их применения решающее влияние оказывают условия и требования, которые предъявляются к конвейерному транспорту при эксплуатации их в подземных условиях угольных и рудных шахт в зависимости от горно-геологических и горнотехнических факторов.

На рудных шахтах значительно возрастает применение ленточных конвейеров. Рост грузопотоков и длины транспортирования обусловили необходимость создания высокопроизводительных ленточных конвейеров большой длины и мощности в одном ставе с применением высокопрочных синтетических и резинотросовых конвейерных лент. При этом перспективными для дальнейшего расширения области применения конвейерного транспорта на шахтах и рудниках являются многодвигательные ленточные конвейеры.

Работа подземных ленточных конвейеров характеризуется многообразием природных и горнотехнических условий, которые часто различны для отдельных бассейнов угольной промышленности и разнятся от условий в железорудной и горно-химической промышленности. Классификация основных горнотехнических факторов, определяющих эксплуатационные предпосылки к созданию и совершенствованию конвейеров и влияющих на выбор типов и основных параметров подземных конвейеров, приведена на рисунке 1.

Из указанных горнотехнических факторов основными факторами, определяющие требования к электроприводам ленточных конвейеров, являются: длина транспортирования, количество погрузочных пунктов и схемы их взаимного расположения.

В длинных конвейерных линиях электроприводы с учетом количеств пунктов загрузки и разгрузки распределены так, чтобы создавать равные усилия (моменты) в зависимости от топологии линии и значения потерь в ней.

Рисунок 1 – Классификация горнотехнических факторов эксплуатации подземных магистральных конвейеров для угольной и горнорудной промышленности

Из вышеуказанных горно-технических факторов определяются основные требования к выбору и проектированию электропривода ленточного конвейера, а также применению длинных мощных двух-, трехбарабанных многодвигательных ленточных подземных конвейеров.

Синхронное вращение электродвигателей многодвигательного ленточного конвейера, обусловленное технологическим требованием, обеспечиваетя в основном двумя способами: механическим соединением валов электродвигателей и электрическим соединением обмоток электродвигателей.

При конвейерах большой длины с многодвигательным электроприводом ставится задача автоматического регулирования отдельных двигателей с целью перераспределения нагрузки между ними и обеспечения равномерности натяжения ленты по ее длине.

При наличии на ленточном конвейере нескольких приводных станции место их установки выбирается по диаграмме тяговых усилий таким образом, чтобы тяговое усилие двигателей нескольких станции примерно равнялось усилию однодвигательного электропривода. Для построения диаграммы тяговых усилий вычерчивается трасса конвейера со всеми подъемами и спусками, перегибами, приводными и натяжными станциями, направляющими блоками и барабанами.

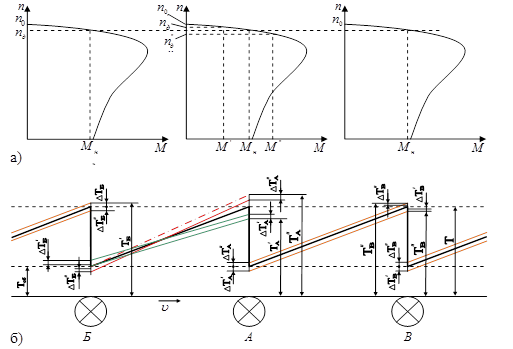

Следует, однако, учесть, что для окончательного выбора мощности приводной станции необходимо построить уточненную диаграмму тяговых усилий для каждой ветви [4, с. 84]. Это уточнение вызвано тем обстоятельством, что сумма усилий всех участков может быть не равна усилию при однодвигательном приводе, что определяется уменьшением сечения тягового органа и соответственно снижением потерь на трение при многодвигательном приводе. На рисунке 2 показаны распределения тяговых усилий между асинхронными электроприводами трехдвигательного ленточного конвейера.

Рисунок 2 – Схема к объяснению распределения тяговых усилий между асинхронными электроприводами трехдвигательного ленточного конвейера

Учет неравномерности распределения нагрузки приводов, которая может быть вызвана неидентичностью механических характеристик двигателей, целесообразно проводить после определения натяжений в тяговом органе при наиболее тяжелых режимах работы конвейера, так как влияние различия механических характеристик двигателей является постоянно действующим фактором, не зависящим от режима работы конвейера.

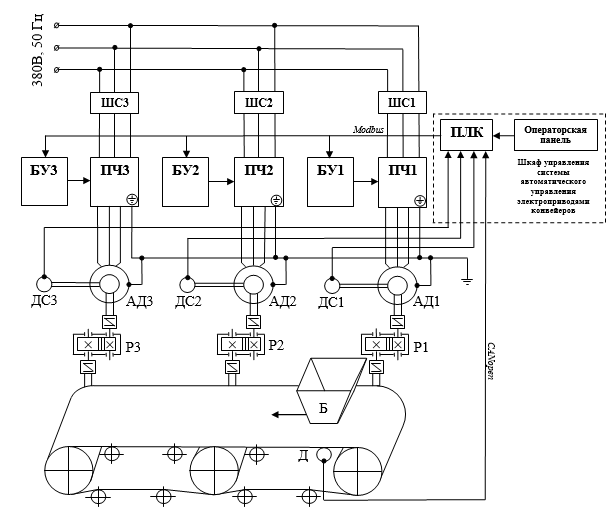

В связи с этим, неравномерность нагрузки электродвигателей многодвигательного конвейера может привести к рассогласованию скоростей приводов и порыву ленты. Для решения этой проблемы, на рисунке 3 показана система автоматического управления конвейерной линией (САУ КЛ) при неравномерной загрузке. Экономический эффект повышается за счет применения частотно-регулируемого электропривода. САУКЛ состоит из шкафа управления (ШУ), трех силовых шкафов (ШС1, ШС2, ШС3) и трех преобразователей частоты (ПЧ1, ПЧ2, ПЧ3).

Конструктивно ШУ САУКЛ выполнен в виде шкафа с панелью, на которой расположены: мнемотабло, индикатор, клавиатура, плата сопряжения.

Шкаф состоит из программируемого логического контроллера (ПЛК) и операторской панели. ПЛК обеспесчивает организацию вычислительного процесса в реальном масштабе времени. Датчик скорости (абсолютный энкодер) фиксирует факт снижения скорости конвейера и соответствующий релейный сигнал вводится и обрабатывается в САУКЛ. Датчик веса, выполненный в виде роликоопор, сигнализирует о фактической загрузке конвейера и текущие данные также поступают в САУКЛ.

Рисунок 2 – Система автоматического управления конвейерными линиями: ШС1, ШС2, ШС3 – силовые шкафы, ПЧ1, ПЧ2, ПЧ3 – преобразователи частоты, БУ1, БУ2, БУ3 – блоки управления ПЧ, ПЛК – программируемый логический контроллер, АД1, АД2, АД3 – асинхронные двигатели, ДС1, ДС2, ДС3 – датчики скорости (абсолютные энкодеры), ДВ – датчик веса, Р1, Р2, Р3 - редукторы, Б – бункер

Работа данной системы заключается в следующем. Крупность кусков транспортируемой горной массы, зависящая от ее физико-механических свойств и способов разрушения, является главным фактором, определяющим загрузку конвейера. Таким образом, первым загружается ЭП1, и сигнал о массе руды от датчика веса поступает в ПЛК. Канал обратной связи по весу и скорости, предназначенный для получения фактических данных на каждом цикле системы управления, осуществляет коммуникационная сеть CANopen. В свою очередь, с ПЛК подается команда на блоки управления системы ПЧ-АД. С данной системой ПЛК соединен через специальный канал связи – протокол Modbus, реализуемый на коммуникационных разъемах Ethernet. Такая функция позволяет, за малое время, управлять многодвигательным электроприводом, своевременно обладать нужной информацией. Абсолютный энкодер, присоединенный к ротору АД, информирует функциональный контроллер о скорости двигателя, с целью поддержания синхронности вращения всех трех АД при неравномерной загрузке конвейера.

Таким образом, данная модернизированная система управления трехдвигательным асинхронным электроприводом ленточного конвейера позволяет поддерживать синхронное вращение всех приводов конвейера при неравномерной загрузке. Это достигается за счет согласованной работы всех элементов САУКЛ. Преимущество системы в том, что она полностью исключает пробуксовку барабанных приводов, которая является главной причиной порыва ленты. Исключение пробуксовки и достижение синхронности вращения приводных электродвигателей, позволит увеличит срок службы ленты, что имеет существенное значение.

1. Белов М.П., Новиков В.А., Рассудов Л.Н. Автоматизированный электропривод типовых производственных механизмов и технологических комплексов. – М.: Академия, 2004. – 576 с.

2. Кречнев Э.Г., Селищев Ю.А. Об экономической эффективности применения регулируемых приводов в ленточных типажных конвейерах // Сборник «Конвейерный и рельсовый транспорт в горной промышленности» – М.: Недра, 1968. – С. 81–87.

3. Солод Г.И. О целесобразности применения многоприводных конвейеров // Сборник «Вопросы рудничного транспорта». – Киев: 1972. – С. 202–207.

4. Шахмейстер Л.Г., Солод Г.И. Подземные конвейерные установки. – М.: Недра, 1976. – 432 с.