Содержание

- Введение

- 1. Краткий обзор существующих печей

- 2. Импульсное горение и его сравнение с традиционными методами сжигания

- 3. Преимущества импульсного горения

- Список источников

Введение

Получение готового продукта в металлургии или машиностроении это очень длительный процесс, который лимитируется большим количеством переделов и операций по приданию требуемой формы изделия. Среди любой цепочки получения готовой металлической продукции всегда есть операция нагрева. При получении небольших изделий операция нагрева может быть выполнена в очень сжатый промежуток времени, а при нагреве изделий с большими габаритами нагрев может осуществляться в течение нескольких суток. В тяжелом машиностроении при обработке заготовки давлением нагрев производится несколько раз. В этих условиях проблемой является низкая удельная производительность нагревательных печей, что вынуждает, либо создавать огромный парк печей, либо интенсифицировать теплообмен.

1. Краткий обзор существующих печей

Нагревательная печь - печь для нагрева твёрдых материалов с целью повышения пластичности или изменения структуры этих материалов. В дальнейшем изложении мы будем понимать нагревательные печи как печи для нагрева материалов под обработку давлением. Нагревательные печи - самый распространённый класс печей, поскольку они широко применяются не только в чёрной металлургии, но и в цветной металлургии, в машиностроении.

На заводах чёрной металлургии для нагрева слитков и заготовок используются нагревательные колодцы (нагревательные печи) и методические печи. Печь с выкатным подом - печь, в которой загрузка и выгрузка металла производятся цеховым краном на подину, выкатываемую относительно стен и свода печи. Эту печь используют в тех случаях, когда масса садки велика и имеет сложную "архитектуру", например, садка располагается в несколько слоёв. В разогретой пустой печи поднимается заслонка и подина, опираясь на катки, выкатывается на площадку перед печью. Часто вместо катков используют колеса, прикрепляемые к раме подины и движущиеся по специально уложенным рельсам. С помощью подъёмного крана на выкатанную подину укладывается садка металла в определённом порядке. В это время горелки не работают, а стены и свод интенсивно отдают теплоту излучением на то место, где только что стояла подина. Поэтому место под подиной должно быть теплоизолировано. После загрузки всей садки подина вкатывается обратно, заслонка закрывается и включаются горелки. Горелки располагаются в нижней части боковых стен. Часто горелки располагаются в два ряда и сжигание топлива практикуется в форкамерах. Горелочные камни подобраны таким образом, что они создают факел под некоторым углом к стене для обеспечения интенсивной циркуляции дымовых газов и максимальной равномерности нагрева садки. Продукты горения удаляются из рабочего пространства через дымовые окна в боковых стенках. Дым проходит по подъемным дымовым каналам и поступает в сборные каналы, располагаемые вдоль стен печи над сводом. Из сборных каналов дым поступает в общий канал, в котором находится рекуператор для подогрева воздуха. Охлажденный в рекуператоре дым направляется в дымовую трубу и выбрасывается без очистки в атмосферу. После завершения процесса термообработки подина выкатывается и металл заменяется на холодный. Далее процесс повторяется.

2. Импульсное горение и его сравнение с традиционными методами сжигания

Одна из главных функций любой системы управления горения - это регулирование подвода тепла в соответствии с потребностями процесса. При импульсном горении подвод тепла регулируется модуляцией частоты включения в работу горелки или горелок. Горелки работают в режиме «большого» горения в течение контролируемого промежутка времени и затем циклически переключаются в режим «малого» горения или полностью выключаются. Этот цикл повторяется довольно часто и промежуток времени, когда горелка работает в режиме «большого» горения, затем в режиме «малого» горения или отключена, управляется процессорным контроллером. Таким образом, импульсное горение может быть названо частотно-модулированным горением. Каждая горелка управляется независимо от других горелок, что увеличивает гибкость и точность управления.

3. Преимущества импульсного горения

- Ограничения пропорциональных или амплитудно-модулированных системы

- Импульсные или частотно-модулированные системы

- Лучшая температурная однородность

- Может быть достигнута большая гибкость управления технологическим процессов

- Повышение производительность

- Более высокое качество (изделия) и более низкие потери изделия

- Существенная экономия топлива

- Безопасность работы

- Газовое подключение: Rp 1/4.

- Воздушное подключение: Rp 1/2.

- Давление газа: 30 – 50 мбар.

- Давление воздуха: 30 – 50 мбар

- Гущин. С. Н. Казяев М. Д. Расчеты горения топлива Учебное пособие Редакционно-издательский отдел УГТУ-УПИ 620002, Екатеринбург, УГТУ-УПИ,8-й учебный корпус.

- Китаев. Б. И. Теплотехнические расчеты металлургических печей [Текст] / Б.И.Китаев, М.Д.Казяев, Б.Ф.Зобнин [и др.] - Москва.: Металлургия, 1970.- 528с.

Существенные преимущества, связанные с импульсным горением, являются прямым результатом предложенного алгоритма управления, использованного в процессе горения. Эти выгоды заслуживают тщательного объяснения и обсуждения. Импульсное горение действительно представляет собой большое достижение в области сжигания газового топлива.

Преимущество, получаемое при импульсном сжигании - более точное и гибкое управление основным процессом горения. Любая система горения нуждается в тщательном контроле природного газа, воздуха для горения и в безопасном подводе их к горелкам. Соотношение воздух/газ должно быть многократно управляемым, и количество воздуха и газа в этом соотношении должно варьироваться, чтобы контролировать подвод тепла в систему и, таким образом, температуру. Как частотно-модулированная (импульсная), так и амплитудно-модулированная (пропорциональная) системы могут это делать, но импульсные системы делают это гораздо лучше. Давайте обсудим преимущества импульсного сжигания детально, акцентируя внимание на том, почему эти преимущества возможны:

Рисунок 1 – Газовые горелки zic

Примеры применения

Ступенчатое регулирование с системой пневматического контроля соотношения

При открытии и закрытии дроссельной заслонки с электромагнитным приводом происходит циклическое переключение мощности горелки между максимальной и минимальной нагрузкой. Система пневматического контроля регулятора соотношения газ/воздух GIKB обеспечивает равенство давлений газа и воздуха.При этом поддерживается постоянство объемных расходов газов. Работа на минимальной нагрузке обеспечивается байпасным винтом регулятора GIKB. Высокая выходная скорость пламени горелки способствует равномерному распределению температуры и хорошей циркуляции газов в печи, например, в черной и цветной металлургии в печах термообработки грубой и тонкой керамики.Плавное регулирование с контролем воздуха по зонам

Этот тип регулирования дает высокую точность по температуре при низкой циркуляции газов, например, в роликовых печах в производстве грубой керамикиКонструкция

Горелки состоят из следующих модулей: корпус горелки, газового узла и керамического насадка TSC. Такая конструкция позволяет легко приспосабливать горелки для различных технологических процессов и встраивать их в существующие системы. При этом монтаж и техобслуживание занимают немного времени и теплоагрегат модернизируется в короткие сроки.

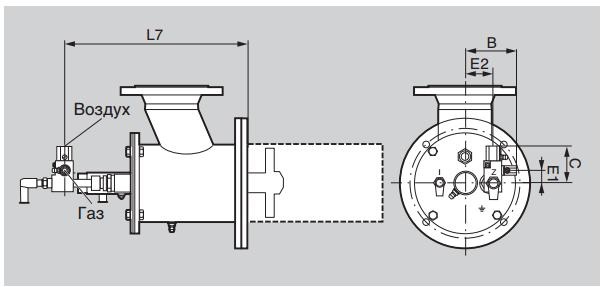

Рисунок 2 –Корпус горелки

Корпус горелки (печной фланец) Корпус горелки предназначен для монтажа на агрегате и крепления на нем газового узла, керамического насадка TSC и удлиннителя (при необходимости).

Корпус горелки имеет отверстие для подвода воздуха на горение. Давление воздуха может быть замерено через штуцер для отбора давления.

Рисунок 3 – Газовые горелки

Информация по проектированию

Монтажное положение: любое подключение газа и воздуха: возможен только поворотом с шагом 90°. Для предотвращения механических повреждений и вибраций использовать гибкие шланги и стальные компенсаторы. Обеспечить при монтаже изоляцию керамического насадка и горелочного удлинителя, используя при этом прочные фасонные детали А или высокотемпературный керамический материал В. Насадок TSC может быть изолирован по длине максимум на 15 мм после горелочной головки, за пределами этой границы в зоне формирования факела изолирующий материал не должен входить в контакт с насадком TSC. Допустимый кольцевой зазор вокруг TSC не менее 10 мм.