Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- Выводы

- Список источников

Введение

Прокатка толстых листов характеризуется наибольшим расходом металла на тонну годного. Расходный коэффициент составляет до 1,25. Расход металла идет в основном на боковую и торцевую обрезь, которая определяется неточно-стью формы листовых раскатов в плане. Уменьшение расхода металла при прокатке толстых листов является актуальной проблемой.

Так же, технологический прогресс и конкуренция ставят перед производителем трудные задания в сфере обеспечения качества производимой продукции для определенных условий эксплуатации.

Рынок толстых листов с катаными кромками является довольно свободным, из-за сложности процесса, но при этом является перспективным и эффективным для его освоения.

1. Актуальность темы

Расход металла идет в основном на боковую и торцевую обрезь, которая определяется неточностью формы листовых раскатов в плане. Уменьшение расхода металла при прокатке толстых листов является актуальной проблемой.

Наибольшее уменьшение боковой обрези за счет снижения выпуклости по ширине и средней разноширинности в партии листов получают при их производстве с обжатыми кромками по всей длине. Так же, прокатка листов с обжатыми кромками, позволяет получить готовый лист без внутренних напряжений на гранях и связанных с этим дефектов. В добавок, немаловажным параметром является свариваемость, качество которой значительно возрастает при использовании такой технологии.

2. Цель и задачи исследования, планируемые результаты

При анализе способов управления формой раскатов в плане, было установлено, что самым эффективным способом сохранения прямоугольной формы раската, является применение вертикальных валков. Известные технологии прокатки листов с обжатыми кромками не позволяют прокатывать листы тол-щиной менее 20-25 мм.

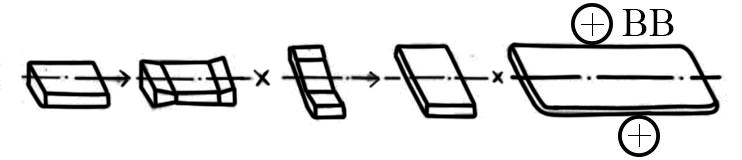

Задача исследования – разработка технологии прокатки толстых листов толщиной менее 25 мм с обжатыми кромками. Предлагается применением ме-тода переменного обжатия толщины по длине раската (рис. 1), обеспечивающего параллельность боковых кромок готового раската, следовательно, обжатие в вертикальной клети установленной перед чистовой клетью.

Рисунок 1 – Формирование параллельных боковых кромок раската

3. Обзор исследований и разработок

Известен способ прокатки толстых листов из слитков, согласно которому разбивку ширины производят поэтапно. Количество этапов выбирают из значения суммарного коэффициента вытяжки при разбивке ширины μΣ.

Коэффициент вытяжки на каждом этапе не превышает 1,4 – 1,6. Между этапами раскат кантуют на 90° и прокатывают в клети с вертикальными валками и в клети с горизонтальными валками

Недостатком данного способа является то, что коэффициенты вытяжки при разбивке ширины по этапам выбирают без учета величины выпуклости по ширине и возможности ее обжатия по всей длине раската в вертикальных валках.

Одним из способов прокатки толстых листов с обжатыми кромками, является способ, предложенный Волгоградским металлургическим заводом «Красный Октябрь» в 1994 году.

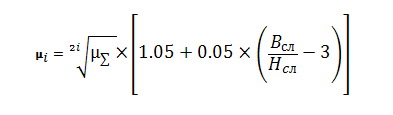

Данный способ, включает поэтапную разбивку ширины и продольную прокатку в вертикальных валках, отличающийся тем, что коэффициенты вытяжки на этапах разбивки ширины, кроме последнего, устанавливают в зависимости от суммарного коэффициента вытяжки и отношения ширины к толщине сляба.

где: μi, μΣ - этапный и суммарный коэффициенты вытяжки при разбивке ширины;

B, H – ширина и толщина сляба;

i – номер этапа.

Между этапами производят два продольных реверсивных прохода в вертикальных валках с максимально допустимыми обжатиями и продольный проглаживающий проход в горизонтальных валках.

Данная технология прокатки толстых листов с обжатыми кромками с поэтапной разбивкой ширины обеспечивает повышение точности и стабильности ширины в 1,3 – 2 раза, а следовательно, уменьшает расход металла на тонну годного. Так же данная технология не позволяет прокатывать длинные и широкие листы, толщиной менее 50мм, из-за неустойчивого захвата и загиба расширенных концов.

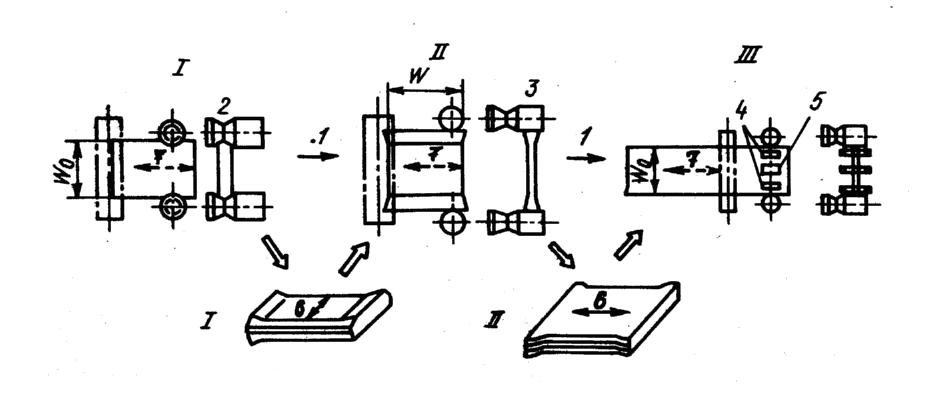

В линии толстолистового стана 5500 завода фирмы «Кавасаки сэйтэцу» в Мидзусиме, Япония, с целью получения толстых листов с необрезными кромками была установлена клеть с вертикальными валками, бочки которых имеют калиброванные и гладкие участки. Технология прокатки толстого листа предусматривает прокатку по следующей схеме: ВВ-ГВ-ГВ-ВВ-ГВ-ГВ, где ВВ – прокатка в вертикальных валках с обжатием по ширине и ГВ – прокатка в горизонтальных валках с обжатием по толщине. Чистовой проход в ВВ выполняется с прижимом боковых кромок верхними и нижними специальными роликами.

Отличительной особенностью конструкции вертикальной клети является наличие устройства смещения валков, с помощью которого на одном комплекте валков, имеющих калиброванные и гладкие участки бочки, можно выполнять обжатие раската с образованием фасок и обычные по ширине.

При чистовых проходах в вертикальной клети центр раската удерживают центральным роликом, а боковые кромки - прижимными роликами. Таким образом, получается трехточечный прижим металла, позволяющий исключить потерю устойчивости при прокатки широких и относительно тонких листов.

Рисунок 2 – Схема прокатки листов с применением вертикальной клети: Ⅰ – черновой проход в калиброванных вертикальных валках и клети квартно; Ⅱ – разбивка раската по ширине гладкими участками ВВ и прокатка в клети кварто; Ⅲ – чистовой проход гладкими участками с прижимом боковых кромок и прокатка в клети кварто; 1 – кантовка; 2 – калиброванная часть валка; 3 – гладкая часть валка; 4 – прижимные ролики у кромок; 5 – центральный ролик; 6,7 – направление прокатки в ВВ и ГВ соответственно.

Погрешность размера по ширине на всей длине листа достигает 10 мм. Кроме того, для значительной части сортамента исключена операция обрезки боковых кромок листа. Все перечисленные преимущества позволили уменьшить отходы в боковую обрезь до 16% от прежнего значения и повысить выход годного.

Выводы

1. В ходе анализа потерь раската прямоугольной формы в плане при прокатке толстых листов, было выявлено много причин. Расход металла идет в основном на боковую и торцевую обрезь, которая определяется неточностью формы листовых раскатов в плане. Уменьшение расхода металла при прокатке толстых листов является актуальной проблемой.

2. При анализе способов управления формой раскатов в плане, было установлено, что самым эффективным способом сохранения прямоугольной формы раската, является применение вертикальных валков.

3. Известные технологии прокатки листов с обжатыми кромками не позволяют прокатывать листы толщиной менее 20-25 мм. Исходя из этого была выбрана задача исследования, а именно разработка технологии прокатки тол-стых листов с обжатыми кромками, обеспечивающая расширение диапазона листов по толщине.

Список источников

- Коновалов, Ю.В. Металлургия: в 3 кн./ Ю.В.Коновалов, А.А.Минаев - М.: Донецк: ГВУЗ «ДонНТУ», 2012.

Кн.3: Теоретические основы обработки металлов давлением. Сорта-мент прокатной продукции. Производство заготовок, листопрокатное производство. – 496 с. - Коновалов, Ю.В. Повышение точности прокатки листов и полос / Ю.В. Ко-новалов, Е.А. Руденко, П.C. Гринчук и др. - М.: Металлургия, 1987. - 144с.

- Артманова, Е.А. Производство толстых листов высокого качества / Е.А. Артманова // Министерство черной металлургии СССР. - 1987. - №3. - С. 1-24.

- Усачева, А.Н. Обработка металла давлением и термическая обработка / А.Н. Усачева // Министерство черной металлургии СССР. - 1988. - №9. - С. 1-4.

- Пат. 2019324 Россия, МКИ В 21 В 1/38. Способ прокатки толстых листов с обжатыми кромками / Н.Ш. Орджоникидзе, А.Н. Рыбкин, Е.А, Руденко и др.; Волгоградский металлургический завод «Красный Октябрь» -т.- №5034739; заявл.03.03.92; опубл.15.09.94, Бюл.№17.

- Повышение качества толстых листов / Ф.Е.Долженков, Ю.В. Коновалов, В.Г.Носов и др. - М.: Металлургия, 1984. - 247 с.

- Повышение точности листового проката / И.М.Меерович, А.И.Герцев, B.C.Горелик, Э.Я.Классен. - М.: Металлургия, 1969.-264с