Реферат за темою випускної роботи

Зміст

Вступ

Нагріваючи сталеві злитки в високотемпературних печах перед термічною обробкою або обробкою тиском (переважно при багаторазовому нагріванні) сприяє суттєвих втрат металу в окалину. Межі втрат становлять 0,5-2%, а в особливих випадках можуть доходити до 8%. Проблема високотемпературного окислення і зневуглецювання сталі досліджується вже більше ста років такими вченими як Бенар, Енгель, Казанцев і ін. В їх наукових роботах вивчався процес утворення гетерогенної окалини на поверхні заліза. Пласт окалини складався з: вюстіта, магнетиту, гематиту.

Здійснення обчислювальної оцінки втрат металу в окалину, яка залежить від конструктивних і технологічних параметрів нагріву, є важливою науково-технічною задачею. Її можна вирішити за допомогою стандартних обчислень або скористатися методом діагностики. Метою моєї роботи є вивчення раніше відомих підходів до діагностики процесу утворення окалини на поверхні металу, при його високотемпературній обробці. Щоб довести важливість використання запропонованого методу діагностики та привести точні показники про втрати металу в окалину, ми вдамося до дослідження стандартних обчислювальних підходів і проблем, які можуть виникнути при їх експлуатації.

1. Прямі методи діагностики

Спрощений спосіб діагностики зобов'язаний перевіряти зміну в часі характерних температур, які визначають нинішнє значення константи окалинообразования. Для знаходження значень температур на зовнішній і внутрішній поверхнях шару окалини, а також розподілу температури по товщині окалини і металу, найчастіше вдаються до вирішення диференціального рівняння нестаціонарної теплопровідності. Найчастіше, температурним опір шару окалини і температурним перепадом по її товщині нехтують. Завдання знаходження температурного стану металу вирішується окремо, а всі значення температури поверхні металу, які були визначені на кожному часовому кроці, застосовують для пошуку значень констант окалинообразования. Проектований режимі теплової обробки металу, зміна в часі температури печі періодичної дії або температурний профіль печі безперервної дії задаються дослідником. При роботі в режимі реального часу значення характерних температур печі вимірюються відповідними датчиками. Задані або виміряні значення температур використовуються для формування граничних умов теплообміну на поверхні заготовок.

Прикладом розробки, що реалізує прямий метод діагностики, є прогнозна модель для вивчення теплового стану металу при його високотемпературному нагріванні, що враховує динаміку процесів окислення поверхні металу. Ця прогнозна модель створена на базі диференціального рівняння нестаціонарної теплопровідності при завданні граничних умов теплообміну з використанням основних закономірностей променистого теплообміну і диференціального рівняння першого порядку, що описує темп наростання окалини. Завдання розглядається в одновимірної постановці. При цьому шар окалини розглядається як додаткове зовнішнє термічний опір при вирішенні зовнішньої задачі теплообміну. Швидкість обчислень за допомогою створеної моделі значно перевищує темп реального часу, що робить можливим її використання в якості компонента систем прогнозного управління. Тестування створеної моделі для вирішення задач з урахуванням і без урахування впливу шару окалини, а також з урахуванням і без урахування тепловиділення по реакції окислення заліза дозволили отримати результати, добре узгоджуються з логікою процесу і практичними даними. Уточнення інформації про необхідний час протікання процесу і температурному полі металу при врахуванні впливу окалинообразования становить близько 5%.

Таким чином, дана модель поєднує в собі можливість обліку всіх аспектів окалинообразования без втрати швидкодії і в зв'язку з цим може бути націлена на паралельне прогнозування теплового стану металу і його втрат з окалиною. Якщо ж говорити тільки про дослідження теплового стану металу, то підтверджена допустимість загальноприйнятого підходу, згідно з яким при створенні математичних моделей теплової обробки металу, а в особливості швидкодіючих моделей, призначених для інтеграції в алгоритми АСУ ТП, вплив шару окалини виключається з розгляду. Показано, що в процесі окислення є два фактори, що впливають на параметри нагріву металу: додаткове термічний опір, подовжує нагрів, і тепловиділення при окисленні металу, що прискорює нагрів. Вплив першого фактора виявляється сильнішим. В результаті подовження нагріву при інших рівних умовах становить близько 5%. Ще одним прикладом діагностики процесу окалинообразования за прямим методом є прогнозна математична модель для дослідження температурного стану сляба при його нагріванні в методичної печі, враховує окалинообразования. Як і в попередньому випадку завдання розглянута в одновимірної постановці, математична формулювання представлена рівнянням нестаціонарної теплопровідності і диференціальним рівнянням, що описує наростання окалини по параболічного закону. Особливістю є те, що область, для якої вирішується кінцево-різницева задача теплопровідності, представлена як металом, так і окалиною. При цьому враховані рухливі межі метал-окалина. Для двостороннього нагріву сляба на кожному часовому кроці задаються умови теплообміну на чотирьох кордонах: окалина-продукти згоряння (верх сляба), стик верхнього шару окалини з металом, стик нижнього шару окалини з металом, окалина - продукти згоряння (низ сляба).

2. Зворотні методи

Прикладом системи діагностики процесу окалинообразования, що реалізує зворотний метод, є розробка, ідея якої базується на розгляді балансу кисню в камері і газоходах печі. При цьому враховуються такі джерела надходження кисню в пічну систему: вентиляторний повітря, що подається на пальники; атмосферне повітря, підсмоктується в камеру печі; атмосферне повітря, підсмоктується в газоходи. Прийнято, що кисень витрачається тільки по реакціях горіння і на окислення і зневуглецювання металу. Витрата кисню, і відповідно повітря, на протікання процесу горіння і залишковий вміст кисню в продуктах згоряння визначені за допомогою стандартних підходів, що використовуються в теорії горіння палива.

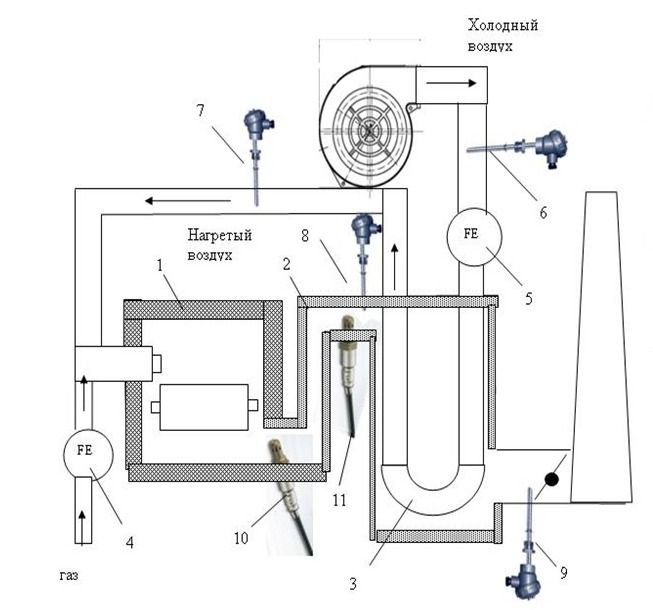

Схема розстановки чутливих елементів для реалізації створюваного компонента діагностики процесів окислення металу на прикладі печі періодичної дії приведена на рис.2. Для організації вимірів концентрації кисню необхідно на підставі попередньої експериментальної опрацювання в кожному конкретному випадку так вибрати точки виміру, щоб результати вимірювання в них відповідали среднерасходним концентрацій кисню.

Рисунок 1 –Схема збору інформації від первинних датчиків для системи діагностики процесів окислення в печі періодичної дії 1 - камера печі; 2 - ділянка газоходу від камери печі до рекуператора; 3 - рекуператор; 4 - витратомір по паливу; 5 - витратомір по повітрю; 6 - термопара для вимірювання температури холодного повітря; 7 - термопари для вимірювання температури нагрітого повітря; 8 - термопара для вимірювання температури продуктів згоряння до рекуператора; 9 - термопари для вимірювання температури продуктів згоряння після рекуператора; 10 - датчик концентрації кисню в районі полум'яного вікна; 11 - датчики концентрації кисню перед рекуператором

Перше рівняння системи є виразом з теплового балансу ідеалізованого рекуператора, що не має втрат теплоти, а також перетоку повітря і продуктів згоряння. Сенс цього рівняння полягає в тому, що кількість тепла, сприйняте повітрям, чисельно дорівнює кількості тепла, відданого продуктами згоряння. З даного теплового балансу визначається невідоме значення повної витрати продуктів згоряння через рекуператор. Це значення формується за рахунок з'єднання продуктів згоряння з повітрям, подсосанним в камеру печі і по газоходу до рекуператора і виключення обсягу кисню, витраченого на окислення металу.Друге рівняння отримано з розгляду балансу кисню в районі полум'яного вікна, а третє з балансу кисню перед рекуператором.Рішення системи рівнянь необхідно проводити для досліджуваного моментів часу на підставі поточних значень величин-аргументів. Для використання створеного компонента у відриві від АСУ на ПК, що знаходиться під управлінням звичайної ОС, дана система елементарно вирішується за допомогою стандартних обчислювальних пакетів. Для режиму роботи в рамках АСУ складається програмний модуль, який реалізує стандартні способи вирішення систем рівнянь. Для даної системи більш зручними виявляються стандартні чисельні методи вирішення систем рівнянь.

На стадії налагодження створеного компонента діагностики необхідно проводити порівняння прогнозованих втрат металу в окалину за весь період нагріву з різницею мас металу до теплової обробки і після зачистки від окалини.

Важливим елементом зворотних способів діагностики є вимірювання концентрації кисню на різних ділянках пічної системи. Цирконієві аналізатори кисню призначені для безперервного вимірювання концентрації кисню в відпрацьованих газах процесів горіння в промислових котелень або печах, і ідеально підходять для моніторингу та управління цими процесами. Для розглянутих умов нагріву металу в високотемпературних полум'яних печах, на думку авторів, підходить аналізатор кисню і незгорілих компонентів газу, а саме комплектація, оскільки дана модель аналізатора є пламенезащіщенной. Аналізатор кисню і незгорілих компонентів газу, з його міцною конструкцією, що демонструє стабільні характеристики сенсором, електронними компонентами та пакетом програмного забезпечення, є одним з найбільш надійних і адаптуються датчиків кисню / горючих матеріалів на ринку. Вся інформація від аналізатора постійно оновлюється і передається оператору або технічного фахівця. Даний прилад має високу корозійну стійкість і температуроустойчівость, а також підвищену чутливість і мінімізовану похибка вимірювань

3. Комплексні моделі

Зі сказаного вище очевидно, що доцільним є використання в рамках однієї системи діагностики прийомів, що відносяться як до прямих, там і зворотним методам.

Як приклад комплексної системи діагностики можна привести розробку, представлену в роботі. У ній автори за допомогою системи діагностики досліджують можливість зменшення окалинообразования шляхом застосування системи управління режимом роботи печі для впливу на фактори, що сприяють утворенню окалини. З одного боку є всі ознаки прямого методу - для контролю використовується система управління, реалізована за принципом спостерігач-провісник, що включає в себе реєстрацію фактичного значення температури атмосфери для печей; моделювання технологічного процесу, результатом якого є визначення температури нагрівається вироби з урахуванням фактичних значень технологічних параметрів; управління технологічним процесом, що припускає досягнення заданого теплового стану металу при мінімізації втрат з окалиною.

З іншого стогони, проводиться безперервний вимір концентрації кисню і побудова моментального балансу газів, що відходять. За допомогою поточних значень концентрації кисню можна прогнозувати моментальні значення швидкості реакцій окиснення. А побудова балансу газів, що відходять для всього пічного простору дає можливість визначення кількості окисленого металу зворотним способом.

Таким чином, в рамках розробки оператор отримує повідомлення у вигляді зворотного зв'язку про вплив виробничих умов на окалинообразования. В результаті з'являється можливість (наприклад, в разі вимушеного простою або зміни продуктивності прокатного стану) мінімізувати утворення окалини.

Висновки

Обґрунтовано доцільність використання методів діагностики процесів утворення окалини при високотемпературному нагріванні сталевих заготовок в полум'яних печах, оскільки виконання попередніх розрахунків за допомогою спрощених рівнянь окалинообразования не дозволяє в повній мірі врахувати зміну значень параметрів, що роблять істотний вплив на окалинообразования. Застосування відповідних систем діагностики спрощує пошук параметрів процесу, що дозволяють зменшити втрати металу з окалиною. Показано, що система діагностики процесів окалинообразования може бути реалізована на базі прямих, зворотних або комплексних методів. Прямі методи представлені прогнозної математичною моделлю, яка виконує розрахунок теплового стану металу і утворення окалини в режимі реального часу, в залежності від поточних результатів зміни характерних технологічних параметрів. У найбільш простому випадку враховуються тільки параметри зовнішнього теплообміну. У найбільш повній постановці враховується також парціальний тиск кисню.

Зворотні методи засновані на розгляді балансу кисню в камері і газоходах печі і визначенні поточних значень витрати кисню, що переходить в окалину. Перспективними можна вважати системи діагностики, одночасно прогнозують втрати металу в окалину по прямому і зворотному методам, оскільки вони надають більш достовірні результати, мають резерви самоподстройкі і дозволяє уточнювати значення констант швидкості для реакцій окалинообразования або практичних констант окалинообразования.

Перелік посилань

- Диагностика процесса окисления металла в пламенных печах/ А.Б. Бирюков, Е.В. Новикова, Т.Г. Олешкевич, Л.Н. Петренко// Металлургические печи. – 2014. – Вып.6 (21). – С.3-11.

- Диагностика процесса образования окалины при высокотемпературном нагреве стальной заготовки/ А.Б. Бирюков, Ю.Л. Курбатов, Е.В. Новикова, А.А. Заика // Черная металлургия. – 2017. – №11(1415). – С.65-72.

- Современные подходы к диагностике процессов тепловой обработки металла в печах/ А.Б. Бирюков, С.М. Сафьянц, А.А. Иванова, Е.Н. Андриенко Черная металлургия. Бюллетень научно-технической и экономической информации – 2015. – №1. – С.50-55.

- Математическое моделирование процессов тепловой обработки металла в печах с учетом окалинообразования/ А.Б. Бирюков, С.И. Гинкул, П.А. Гнитиев, Т.Г. Олешкевич// Сталь. – 2016. – №8. – С.85-90.

- Мастрюков, Б.С. Теплофизика металлургических процессов / Б.С. Мастрюков, Г.С. Сборщи-ков. – М.: Металлургия, 1996. – 268 с.