Аннотация

Кузин А.В., Яшин И.Н. Влияние введения в железорудный слой коксового орешка различной крупности на степень восстановления оксидов железа. В этой статье была выполнена оценка влияния введения в железорудный слой шихты коксового орешка различной крупности на степень восстановления железорудного сырья. Работа выполнена в программе Excel. В наличии - схематические изображения.

Общая постановка проблемы

За последние 40-50 лет удельный расход кокса в доменных печах (ДП) был снижен более чем в два раза. Одним из способов повышения эффективности доменной технологии является замена более дорогостоящего кокса дополнительными видами топлива, в частности, пылеугольным топливом (ПУТ). Однако вдувание ПУТ обуславливает ухудшение газопроницаемости столба шихты. Как один из вариантов улучшения газопроницаемости рудной линзы является введение в нее коксового орешка.

За последние 15-20 лет в Украине и России возрос интерес к использованию коксового решка в доменной плавке: проведенные исследования показали возможность и эффективность применения такой технологии.

Теоретические соображения и экспериментальные результаты дают основание рассчитывать на существенную интенсификацию процесса восстановления оксидов железа в железорудном слое при введении в него коксового орешка.

Цель работы

Целью работы является оценка влияния введения в железорудный слой шихты коксового орешка различной крупности на степень восстановления железорудного сырья.

Содержание работы

Лабораторные исследования при смешивании агломерата с коксом показали, что мак-симальная степень использования газа СО наблюдается при применении 10-50 % кокса. Краткосрочный опыт такого смешивания на ДП объемом 3200 м3 показал, что степень использования газа СО повысилась на 2,1%, а степень прямого восстановления снизилась на 4,5%.

Исследования проводили на установке, основным элементом которой является нагревательная электропечь типа СУОЛ. В тигель загружали исследуемый железорудный матери-ал (окатыши СевГОК) навеской 25 г крупностью 3-5 мм. В качестве коксового орешка ис-пользовали фракции 5-7, 3-5, 2-3 и 1-2 мм при его постоянном расходе, равном 30 %. В рабо-чее пространство электропечи, предварительно нагретой до 200°С, устанавливали алундовый тигель с исследуемыми материалами. Сразу после установки тигля в электропечь опускали алундовую трубку, через которую в печь подавали аргон. Далее осуществляли нагрев печи до 1000°С и выдерживали при этой температуре в течение 150 мин. В течение всего опыта автоматическим регулятором контролировали температуру в рабочем пространстве электропечи. Потерю массы контролировали при изменении температуры через каждые 100°С, а при достижении температуры 1000°С и выдержке при данной температуре – каждые 30 мин с использованием аналитических весов типа Т-5000. По потере веса, с учетом стехиометрии выходящих газов, оценивали степень восстановления оксидов железа. Кроме того, по окончании опытов исследуемые окатыши подвергались химическому анализу.

Химический анализ восстановленных окатышей показывает, что введение коксового орешка фракций 3-5, 2-3 и 1-2 мм, по сравнению с фракцией 5-7 мм, способствовало снижению содержания Fe2О3 с 35,6 до 14,1-18% и повышению содержания FeО с 49,8 до 62,9 69,0% при незначительном изменении содержания Feмет. Такие изменения свидетельст-вуют об интенсификации процесса восстановления оксидов железа при введении в железо-рудный слой коксового орешка.

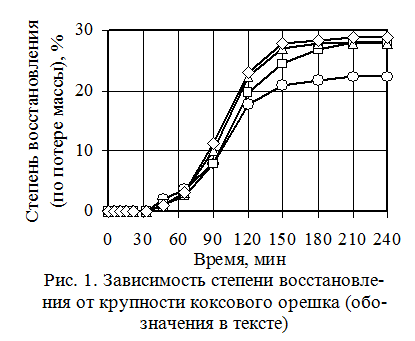

Исследования по восстановлению окатышей при введении в них коксового орешка различной крупности показали (рис. 1), что при использовании коксового орешка фракцией 5-7 мм (0) наблюдается наименьшее значение степени восстановления в течение всего опыта: нагрев материалов в течение первых 90 мин (соответствует достижению температуры 1000°С) степень восстановления составила 7,8%, а после выдержки в течение 150 мин – 22,3%. Наибольшие и близкие значения степени восстановления в течение всего времени показали опыты с использованием коксового орешка фракций 2-3 (▲ □ ■ ☠) и 1-2 (?) мм: нагрев материалов в течение первых 90 мин степень восстановления составила 10,1 и 11,2%, а после выдержки в течение 150 мин – 27,8 и 28,9% соответственно. При введении в слой окатышей коксового орешка фракцией 3-5 мм (?) и нагреве материалов в течение первых 90 мин наблюдается меньшее значение степени восстановления (7,8%), чем при использовании коксового орешка фракций 2-3 и 1-2 мм. Однако после выдержки в течение 150 мин степень восстановления составила 27,9%, что сопоставимо со степенью восстановления для фракций 2-3 и 1-2 мм.

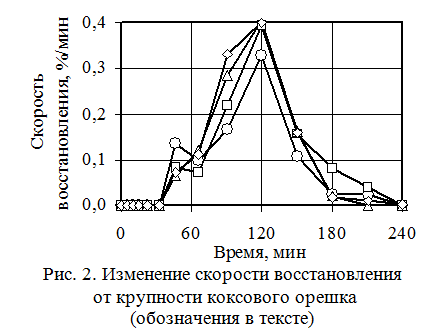

Изменение скорости восстановления окатышей при введении в них коксового орешка различной крупности в количестве 30% показало, что для всех фракций коксового орешка максимальная скорость восстановления достигается на 120 й мин. Следует отметить, что наименьшее значение скорости восстановления (0,33 %/мин) относится к фракции коксового орешка 5-7 мм, а для остальных скорость восстановления составляет 0,40 %/мин (рис. 2).

Таким образом, на основании экспериментов показано, что введение коксового орешка в железорудную часть шихты позволит значительно активизировать процесс восстановления оксидов железа благодаря использованию углерода коксового орешка. Кроме того, максимальная степень восстановления наблюдается при использовании коксового орешка, сопоставимого с размерами железорудного материала и менее. Указанные выше причины могут способствовать снижению участия в реакциях прямого восстановления углерода скипового кокса. В результате снижения участия углерода кокса в протекании реакций прямого восстановления и Белла-Будуара, можно ожидать меньшего снижения значений прочностных характеристик и среднего размера кусков кокса по высоте печи, по сравнению с технологией без применения коксового орешка. Подготовку металлургического кокса с использованием в скиповом коксе фракции 40-80 мм и выделение из отсева кокса коксового орешка, с последующей загрузкой его в железорудную часть шихты необходимо осуществить до начала внедрения технологии пылевдувания, для улучшения газопроницаемости столба шихтовых материалов.

Список использованной литературы

1. Савчук, Н.А. Доменное производство на рубеже XXI века / Н.А. Савчук, И.Ф. Курунов // Новости черной металлургии за рубежом. Часть II. – 2002. – 42 с.

2. Ярошевский, С.Л. Пылеугольное топливо – реальная и эффективная альтернатива природному газу в металлургии / С.Л. Ярошевский. – Донецк: Норд Компьютер, 2006.– 16 с.

3. Рамм, А.Н. Современный доменный процесс / А.Н. Рамм. – М.: Металлургия. – 1980. – 304 с.