Общая постановка проблемы

Использование существующих технологических процессов негативно сказывается на окружающею среду.

Изучить возможность внедрения установки типа "Аусмелт" для получения черновой меди из мелкодисперсных отходов

Существующие технологии

В настоящие время известно несколько автогенных способов плавки, такие как:

- Процесс «Норанда»;

- Процесс «Эль-Тениенте»;

- Процесс «Мицубисси».

Можно выразить несколько недостатков данных технологий:

- отсутствие универсальной технологии;

- экологически не безопасны;

- высокая стоимость оборудования и длительный период ввода его в эксплуатацию;

- низкая степень использования тепла отходящих газов и расплава.

Выше перечисленные недостатки могут быть устранены за счет внедрения новой технологии плавки. Технология разработана фирмой «Аусмелт» (Австралия), впервые опробована в на заводе «Pandenong» (рисунок 1). В мире работает около двадцати печей «Аусмелт» (2003 г.) и в настоящее время проводятся работы по проектированию еще нескольких печей. Так же данная установка используется на ЗАО «Карабашмедь» (Россия).

Процесс "Аусмелт"

В данных процессах используются вертикальные цилиндрические печи (рисунок 2), оборудованные погружной вертикальной фурмой. Основным элементом является вертикальная фурма, состоящая из 3-х концентрически расположенных стальных труб, выполненных из нержавеющей стали. Сгорание топлива в смеси с воздухом происходит в камере сжигания в нижней части фурмы. Подача воздуха на охлаждение производится в межтрубную полость, образованную внешним кожухом и внутренней трубой. Длина кожуха выбирается таким образом, чтобы он постоянно находился над поверхностью шлаковой ванны (1 м) и обеспечивал защиту стальных конструкций горелки.

Зона плавления, расположенная на поверхности шлака. Процессы плавления в этой зоне могут протекать в окислительной, восстановительной или в нейтральной среде. Благодаря устройствам, закручивающим поток и возникающей при этом циркуляции газа, происходит охлаждение корпуса фурмы и образование на его внешней поверхности горелки слоя защитного гарнисажа. В рабочем пространстве печи можно выделить следующие зоны. Реакционная зона у конца фурмы.

В зависимости от вида дутья она может быть окислительной, восстановительной или нейтральной. Отстойная зона, расположенная на дне печи. Здесь происходит расслаивание и отстаивание металлической (Cu) и сульфидной фаз перед их выпуском из печи. По мере того как разрушается нижняя часть фурмы её опускают, и продувка продолжается. Углубление фурмы в шлак составляет порядка 15см. Меняют фурму когда ее нижний слой разрушится на 1м. К фурме приваривают новую трубу, соответствующего диаметра.

Образующийся шлаковый гарнисаж позволяет вводить дутьё глубоко в шлак, создавая интенсивное перемешивание расплава в ванне. При поднятии фурмы процесс плавления может быть прерван. В этот момент отстаивается металлическая и штейновая фазы, которые после отстаивания выпускаются из печи. Работа печи с фурмой сводится к следующим операциям.

Сначала загружают твердый шлак (до уровня 2 м) и начинают его плавить, используя фурму в качестве кислородно-топливной форсунки. После образования жидкой ванны шлака, на ее поверхность загружают шихту и приступают к плавке.

Операцию плавки проводят несколько раз в день, заканчивая подачей шихты, холостой продувкой печи и прекращением подачи дутья на фурму. Охлаждение печи происходит естественным путем. Производство черновой меди на установке «Аусмелт» заключается в следующем. Концентрат сушат при исходной влажности 10 %.

Из шихтарника концентраты распределяются по отдельным бункерам и далее с помощью весовых дозаторов направляют на общий ленточный транспортер, где смешиваются в необходимом количестве с флюсами. В качестве флюсов применяют кварцит, реже известняк. Размеры кусков при этом не должны превышать 25 мм. Шихта поступает в плавильное отделение в смеситель, где увлажняется водой. Шихта из смесителя с помощью ленточного транспортера со скоростью 26 т/ч поступает в загрузочное отверстие верхней части агрегата. Охлаждение плавильного агрегата и конвертера осуществляют путем орошения кожухов оборотной водой с помощью форсунки. Штейн из плавильной печи по закрытому желобу непрерывно перетекает в печь-отстойник, обогреваемый мазутом. Шлак из отстойника (0,5—0,7 % Сu) направляют на грануляцию. Черновая медь через миксер направляется на разлив. Разливочная машина имеет форму эллипса с 56 изложницами. Охлаждение слитков водяное с зонтами вытяжки. Отходящие газы от плавильной печи и его котла-утилизатора проходят через котлы-утилизаторы, сухие электрофильтры, смешиваются в теплоизоляционном газоходе и направляются в сернокислотных цех.

Работа завода полностью соответствует экологическим стандартам. Аспирационный воздух и отходящие газы миксера выбрасывают в трубу высотой 120 м. Плавильная и конвертерная печи расположены каскадом для перелива, высота здания составляет 45 м. Конструкция печи позволяет полностью изолировать процесс плавки внутри цеха. Поэтому весь сернистый ангидрид улавливается, а выбросы газа в атмосферу составят менее 5000 тонн в год.

Процесс «Аусмелт» по сравнению с традиционной технологией (плавка на штейн, конвертирование в горизонтальных конверторах) обладает рядом преимуществ:

- Высокая степень использования кислорода дутья (95%);

- Высокое прямое извлечение в черновую медь (более 90%);

- Низкое содержание серы в черновой меди (менее1%);

- Низкие инвестиционные и эксплуатационные затраты плавильного и сернокислотного цеха;

- Непрерывность технологических операций;

- Выскокая степень восстановления серы;

- Герметичность установки Ausmelt позволяет снизить концентрацию вредных веществ внутри цеха;

- Возможность работать с широким спектром исходных материалов, в том числе с высоким содержанием примесей;

- Простой, компактный дизайн.

Выводы

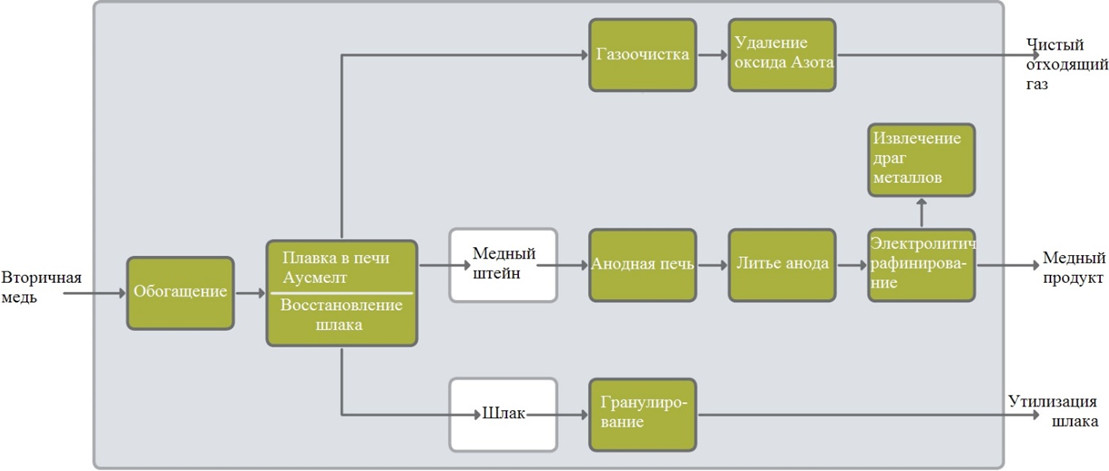

В результате проведенного анализа можно выделить следующее направление усовершенствования технологии получения вторичной меди на базе установки аусмелт:

Разработать конструктивно-технологические мероприятия, для получения не только штейна, что предусматривается современной эксплуатацией этой технологии, например, на ЗАО «Карабашмедь», но и получение черной меди.

Список использованной литературы

1. С.С Набойченко, Н.Г. Агеев, А.П Дорошкевич, В.П. Жуков, Е.И. Елисеев, С.В. Карелов, А.Б. Лебедь, С.В. Мамяченков / Процессы и аппараты цветной металлургии. – Екатеренбург, 2005. – С.248-281.