Разработка микропроцессорного стенда для изучения принципов работы автоматики объектов технологического цикла электростанции

Автор: Никифоров П. Р., Грунь С. А.

Источник: Сборник Инновационные перспективы Донбасса – Донецк, ДонНТУ – 2017

Аннотация

Никифоров П. Р., Грунь С. А. Разработка микропроцессорного стенда для изучения принципов работы автоматики объектов технологического цикла электростанции. Работа посвящена разработке микропроцессорного стенда для изучения принципов работы автоматики объектов технологического цикла электростанций. Данный стенд базируется на основе микропроцессора Atmega с использованием LCD-дисплея. Работоспособность алгоритма управления проверена на примере управляемой задвижки.

Цель работы

Разработка микропроцессорного стенда для изучения принципов работы автоматики объектов технологического цикла электростанций.

Анализ публикаций

Вопросам исследования, разработки и совершенствования систем устройств автоматики технологического процесса ЭС посвящено достаточно мало научных работ [1,3] . Поиск информации, касающейся лабораторного оборудования для моделирования принципов управления запорной арматурой трубопроводов [4] ., выявил высокую стоимость требуемого лабораторного оборудования.

Изложение основного материала

Для совершенствования цифровой автоматики было предложено разработанное микропроцессорное устройство.

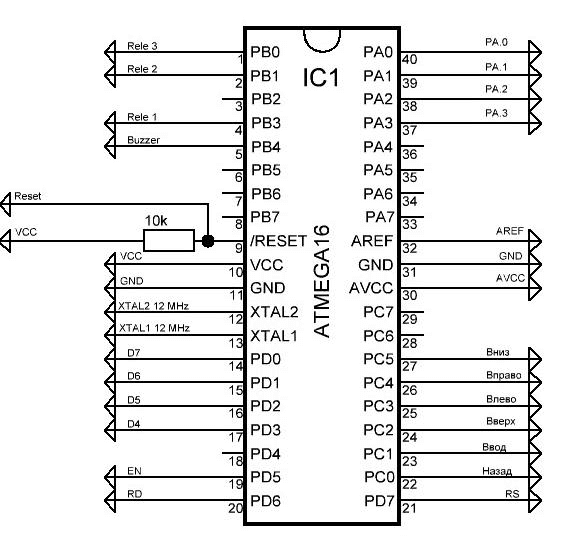

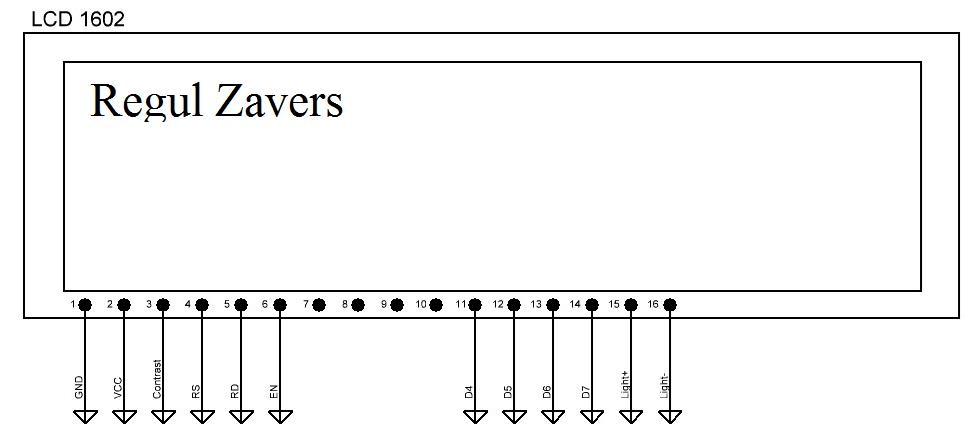

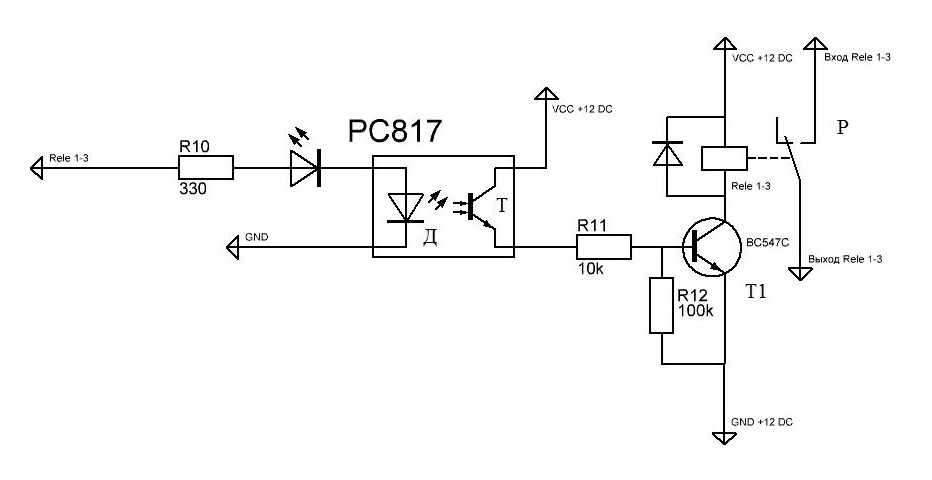

Устройству было дано название UMP (universal microprocessor). Оно состоит из: микропроцессора Atmega 16, представленного на рисунке 1; 6 кнопок, запрограммированных для реализации меню. Важным решением при создании было то, что сложные в освоении и программировании семисегментные индикаторы были заменены на LCD дисплей, схематично представленный на рисунке 2, что позволило создавать интуитивно понятное меню, а также контролировать одновременно несколько изменяющихся величин. Для связи UMP с исполнительным механизмом используются 3 канала, состоящих из оптической развязки Д-Т, транзистора Т1 и двухпозиционного реле, как показано на рисунке 3. Для снятия входных аналоговых сигналов задействованы 4 порта АЦП (аналого-цифровой преобразователь). Питание исполнительных механизмов (реле) осуществляется напряжением 10В., питание схемы осуществляется другим напряжением 5В.

Рисунок 1 – Микропроцессор Atmega 16

Рисунок 2 – LCD дисплей устройства

В настоящее время интернет предлагает разнообразные CAD системы. Для выполнения данной работы были выбраны Proteus 8.4 и CodeVision AVR 3.12 потому, что изучение данных систем производится в диалоговом режиме и не представляет сложности для студентов-электриков. Proteus в режиме симуляции позволяет создать работающую виртуальную электронную схему.

Рисунок 3 – Канал связи устройства с исполнительным механизмом

CodeVision на основе упрощенного языка C++ для микропроцессоров позволяет создать программное обеспечение процедур, описывающих работу конкретной автоматики [6].

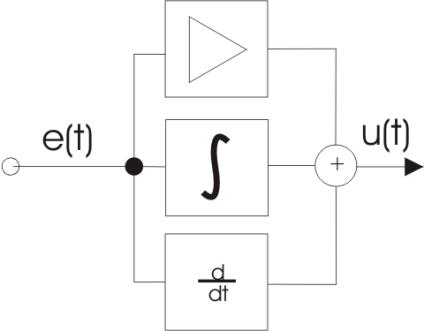

Для реализации устройства использован принцип ПИД-регулятора, схематично представленного на рисунке 4 – устройства в цепи обратной связи, используемого в системах автоматического управления для поддержания заданного значения измеряемого параметра [7].

Рисунок 4 – Принципиальная схема ПИД регулятора

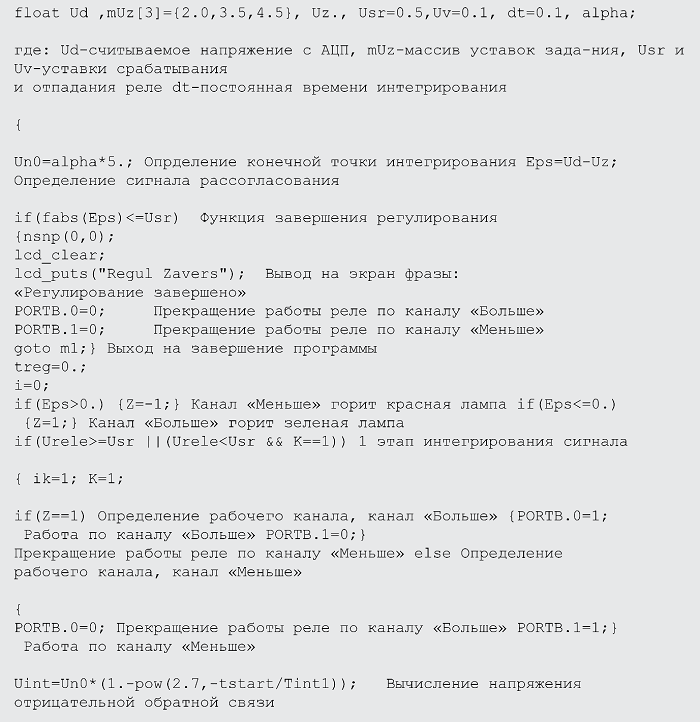

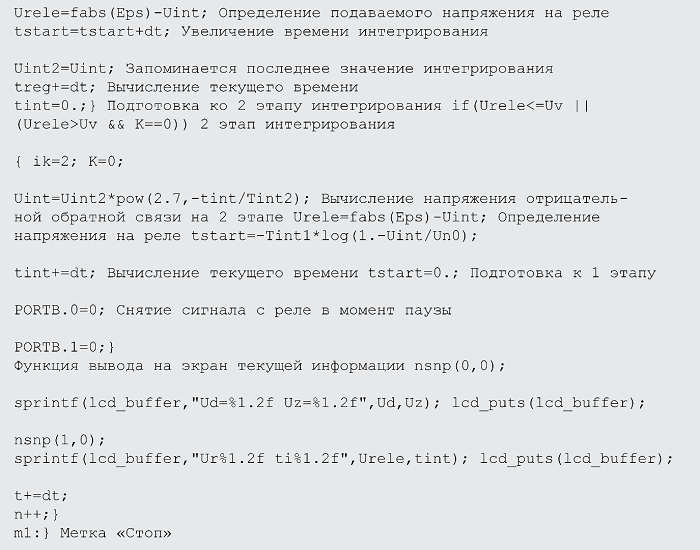

Аналоговый сигнал, считываемый с датчика положения РО изменяется в пределах от 0 до 5 В и поступает на вход АЦП микроконтроллера (Порты А.0-А.3б). С помощью предложенного ме-ню микропроцессора выбирается: уставка задания, постоянные време-ни интегрирования при нарастании и при уменьшении сигнала на вхо-де АЦП, коэффициент усиления сигнала обратной связи alpha и коэф-фициент обратной связи дифференциатора d, напряжения срабатыва-ния и отпускания реле. Для упрощения понимания алгоритма на рисунках 5.1 и 5.2 представлена демо-версия указанной программы.

Рисунок 5.1 – Исходный код алгоритма

Рисунок 5.2 – Продолжение кода алгоритма

Основная рекомендация к реализации кода – четкое знание пределов регулирования механизма, проградуированных в вольтах.

Выводы

1)Микропроцессорные программируемые регуляторы способны на многозадачность: имея один основной набор элементов, возможно применение устройства для разных целей путем замены программы в микропроцессоре.

2)Разработанное устройство является более доступным, чем промышленные образцы, однако имеет ряд недостатков, поскольку является самодельным, что делает его менее эффективным, в сравнении с моделями, производимыми фирмами.

Список использованной литературы

1. Гошко А. И. Арматура трубопроводная целевого назначения. В 3-х кн. Кн. 2: Производство. Испытания. Монтаж / А. И. Гошко. – Москва : Машиностроение, 2003. – 336 с.

2. ГОСТ 53 402–2009 Арматура трубопроводная. Методы контроля и испытаний / Федеральное агентство по техническому регулированию и метрологии. — Москва : Стандартинформ, 2010. – 57 с.

3. Поварова М. Е. Автоматизированная система управления исследовательского стенда для определения регулировочных характеристик пневматического позиционера/ М. Е. Поварова, М. С. Полешкин – Ростов-на-Дону, Молодой исследователь Дона, 2017 с. 85 – 93.

4. . Официальный сайт компании Денар. http://www.denar-prof.ru/products/3205

5. Симаков Г. М. Автоматизированный электропривод в современных техно-логиях / Г. М. Симаков // Новосибирск НГТУ 2014. – 103 с.

6. Лебедев М. Б. CodeVision AVR: учеб. пособие / М. Б. Лебедев // Додэка XXI- 2010. 748 с.

7. Лубенцов В. Ф., Лубенцова Е. В. Теория автоматического управления : учеб. пособие / В. Ф. Лубенцов, Е. В. Лубенцова //Ставрополь, СКФУ 2014. – 102 с.