Повышение точности электропривода прокатного стана

Автор: Azaliya A. Imanova ; Vladislav V. Platonov ; Viktor Y. Bespalov

Источник: Научная электронная библиотека Ieee Xplore

Автор: Azaliya A. Imanova ; Vladislav V. Platonov ; Viktor Y. Bespalov

Источник: Научная электронная библиотека Ieee Xplore

В статье представлены принципы повышения прецизионных характеристик электропривода. Это достигается путем анализа требований к электроприводу со стороны эксплуатирующего органа. В научной работе установлена взаимосвязь между параметрами качества прокатки трубы и прецизионными параметрами электропривода в условиях превышения параметров и абсолютной точности позиционирования. Показано, что эта зависимость является нелинейной в позиционном электроприводе и в большей степени зависит от величины превышения и в значительно меньшей степени от абсолютной точности. Допустимое значение превышения зависит от абсолютной точности и имеет диапазон от 5 до 10%. Наибольшее значение превышения достигается при абсолютной точности позиционирования с погрешностью не более 2%. Полученные значения управляющих параметров могут быть успешно применены при проектировании позиционного электропривода. Так, если обеспечить достаточную точность позиционирования с погрешностью, не превышающей 2%, что достигается применением датчиков положения с разрешением не менее 10 000 импульсов на оборот, то моделирующий электропривод в контуре положения может регулироваться с допустимым превышением 10%, а следовательно, повышается быстродействие системы при сохранении показателей контроля качества.

Холодная прокатка позволяет добиться уменьшения поперечного сечения заготовки на 75–85% и получить полосы, листы и трубы толщиной менее 0,4 мм, до нескольких микрон, что практически недостижимо при горячей прокатке. Конкурентоспособность этой технологии определяется тем, что она является безотходным способом обработки металлов давлением. В то же время равномерная толщина, повышенная прочность и высокое качество поверхности изделия делают эту прокатку наиболее прогрессивной, что обуславливает ее широкое распространение. Трубы холодной прокатки применяются в атомной промышленности, для лопастей вертолетов (лонжеронов) и для изготовления гидроцилиндров. При изготовлении котлов использовались трубы с ультратонкой стенкой.

В настоящее время в мире насчитывается более 700 станов холодной прокатки, в России–более 200 станов. Пятый цех трубопрокатного завода имеет два холоднопильгерных стана–450. Они позволяют изготавливать трубы широкого сортамента с постоянным или переменным поперечным сечением готового изделия диаметром от 150 до 450 мм. трубные заготовки могут быть цельнотянутыми или сварными швами, из углеродистых, легированных или высоколегированных сталей высокой прочности, а также из цветных металлов и их сплавов.

Технология прокатки практически не изменилась с 1960–х гг. наибольшего эффекта можно добиться, если усовершенствовать электрическую часть, что позволяет повысить показатели точности при сохранении производительности стана.

Визуальная модель механической части была создана в масштабе 400: 1 для уточнения режимов работы холодной пилигримовой мельницы – 450 мельницы. Это прототипирование было сделано в системе САПР.

Прокатку трубы осуществляют частями по всей ее длине. Главный стенд 1 приводится в движение главной циркуляционной системой и совершает возвратно–поступательное движение. Вращение роликов 2 осуществляется механически через зубчатое зацепление 3 на валке и зубчатую рейку 4, закрепленную на раме. Валки представляют собой металлические ободья повышенной прочности, имеющие по окружности поток переменного сечения. Начальный размер потока соответствует внешнему диаметру заготовки, конечный размер–внешнему диаметру готовой трубы. Внутренний диаметр трубы регулируется Положением конической оправки 5. В случае постоянного диаметра положение рабочего конуса остается неизменным во время прокатки. Если же требуется изготовить трубу, например, конической формы, то рабочий конус смещается в зоне деформации по требуемому закону при перемещении клети.

Задний конец заготовки закреплен в осевом направлении. В начальный момент толкатель 6 перемещает заготовку 8 в сторону стенда с помощью винтовой передачи 7. Это движение называется кормлением. При перемещении рабочей стойки вперед уменьшается уменьшенная часть заготовки. Сокращение–это процесс обжима трубы для получения заданного диаметра и толщины стенки готовой трубы. При движении вперед труба уменьшается, придавая металлу нужную форму. Затем выполняется реверс (реверс). Этот цикл называется двойным ударом. Прокатываемая заготовка вращается на 60–90 градусов цельсия в крайнем переднем положении, т. е. после каждого двойного хода рабочей клети. Это делается для того, чтобы металл, заполнявший предыдущий рабочий ход калибра, раскатывался в круглом сечении калибра во время последующего рабочего хода.

Возможность быстрого отрыва трубы от оправки для стана холодной прокатки труб –450, обеспечивающая (3–4) МН, а также позиционирование заготовки в течение заданного времени позволит исключить аварийные режимы. Для того чтобы прояснить эту ситуацию, рассмотрим подробнее технологию прокатки. Главный стенд приводится в движение посредством главной циркуляционной системы электроприводом и совершает возвратно–поступательное движение. Главный привод работает непрерывно, поэтому стенд находится в таком положении, когда можно подавать или вращать трубную заготовку менее чем на 5% от времени цикла. На калибрах в начале и в конце ручья имеются пазы, называемые зевами, которые исключают контакт заготовки и трубы с Калибрами при подаче и точении. В тот момент, когда труба находится в рабочей зоне горловины, необходимо произвести подачу трубы или повернуть ее. Очевидно, что наибольшие неприятности возможны в приводе подачи, поскольку в случае его длительного режима работы, когда труба уже зажата роликами, возможна ее деформация (скручивание или изгиб). Вы можете избежать этого режима двумя способами. Первый заключается в увеличении возможного времени позиционирования, снижении частоты вращения главного привода, что приведет к снижению производительности всей мельницы, второй–в повышении точности позиционирования рабочего органа при сохранении быстродействия системы

Учитывая важность технологического объекта и уровень требований к качеству выпускаемой продукции прокатного стана, научно–техническая задача повышения показателей точности может быть решена только при комплексном подходе к разработанному электроприводу и включает в себя:

На таблице 1 приведены основные технические характеристики и технологические требования к элементам и узлам мельницы. Долгое время регулировка координат механизмов мельницы (скорость, положение) осуществлялась механически. Вейнгер А. М. обосновал и практически реализовал регулируемый электропривод переменного тока на механизме подачи в 1986 году. До недавнего времени значительные простои стана были обусловлены показателями надежности элементов электрооборудования, которые контролировались аналоговыми приборами. Решить эту проблему можно отказом аналоговых устройств управления и переходом на электронную ванну

– заменой аналоговой системы управления на цифровую с сохранением силовых элементов полупроводниковых преобразователей.

| Параметры | Велечина | Еденицы измерения |

| Наружный диаметр заготовки | 180–480 | мм |

| Длина заготовки | 3–12 | м |

| Вес заготовки | 3.5 | т |

| Наружный диаметр трубы | 140–450 | мм |

| Толщина стенок трубы | 2.4–50 | мм |

| Длина трубы | 6–25 | м |

| Выдвижение на один двойной ход | 2–25 | мм |

| Минимальное время цикла | 1.5 | с |

| Время подачи при максимальной производительности | 0.25 | с |

Анализ работы и выпуска прокатного стана–450, а также экспертный опрос показали, что существенное улучшение технико–экономических показателей возможно за счет повышения качества холоднокатаного проката. Главное требование к готовой трубе–равномерность стенки. В результате исследования технических требований, которые были уточнены методом экспертной оценки (на основе опроса технологического и административно–технологического персонала цеха №5 трубопрокатного завода

), установлены требования к качеству труб различной толщины. На таблице 1.2 приведены требования к разнице в готовой продукции для основных категорий выпускаемого ассортимента. Этот ассортимент распределяется следующим образом: около 55% продукции производится для изготовления гидроцилиндров, 15% – для атомной промышленности (в основном ТВЭЛов), а 30% – для остальных. Очевидно, что чем выше требования к качеству выпускаемой продукции, тем выше стоимость готовой трубы. Так, более 30% всей продукции имеет очень высокую себестоимость, в то время как стоимость одной трубы составляет более 1,1 млн рублей, поэтому снижение брака трубы даст экономический эффект.

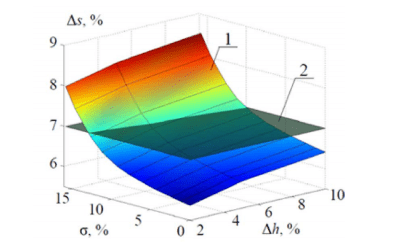

Анализ режимов работы и взаимодействий элементов мельницы на разработанной виртуальной компоновке. На рисунке 1 показано, что наиболее "слабым" звеном в технологическом процессе является механизм подачи, к которому предъявляются самые высокие требования по точности позиционирования при сохранении скорости (время цикла не более 400 мс) и высокой перегрузочной способности (до 4МН). Погрешность в работе привода подачи, влияющая на разную толщину трубы Δs, может быть обусловлена как статической погрешностью Δh, так и величиной превышения Δσ. Прежде чем оценивать взаимосвязь между параметрами регулирования и качеством проката, полезно проанализировать участки диаграммы нагрузки в существующей системе привода, полученные по критерию минимального времени позиционирования.

Требования из таблицы 2 показывают, что допустимая толщина изделия составляет 7% от размера стенки. Параметры подвижного ТВЭЛа позволяют аналитически рассчитать толщину получаемой трубы.

| Выпускаемой продукции | Толщина стенки, мм | Допустимая разница, мм |

| лонжерон | 5 | ±0,2 |

| топливный элемент | 2 | ±0,15 |

| гидроцилиндр | 10 | ±0,6 |

Относительная продольная разница в толщине может быть определена из выражения:

где: tk – максимальная толщина стенки участка трубы полученные в процессе прокатки цикла; tt – толщина стенки готовой трубы.

где tg α угол наклона оправки оправки; tg fp–угол наклона конусного генератора заготовки участок потока; Vy– удельный объем корма.

t3 – Толщина заготовки; R3 И r3 – наружный и внутренний радиусы заготовки; Rx и rx – наружный и внутренний радиусы рабочего конуса в рассматриваемый раздел; m–количество корма.

Поскольку фактическое количество подачи может варьироваться в зависимости от качества позиционирования заготовки (превышение в системе, статическая ошибка подачи), результирующие различия в толщине также будут различаться. На рис. 1 показана зависимость разности толщин трубы Δs от превышения σ и от погрешности подачи Δh. Как видно из рисунка, перерегулирование в системе в большей степени влияет на величину различий в толщине. Следует отметить, однако, что перерасход увеличивает величину подачи, поскольку труба не втягивается, а труба, перемещаясь в прокатные валки, движется назад, что существенно влияет на полученную толщину трубы. Статическая погрешность питания Δh. влияет в меньшей степени и объясняется его стабильным значением. Таким образом, статическая погрешность подачи Δh приводит к изменению толщины проката, но практически не влияет на величину разницы в толщине Δs.

Рис. 1. – Зависимость разницы в толщине трубы Δs от превышение σ и от погрешности подачи Δh (1); поверхность допустимой различия в толщине (2).

Анализ требований технологического процесса к электроприводу подачи позволил определить взаимосвязь контрольных параметров с качеством прокатываемой трубы. Установлено, что величина разности толщин Δs в большей степени зависит от превышения положения σ электропривода и, в меньшей степени, от абсолютной погрешности питания Δh. Это происходит потому, что каретка привода подачи может только перемещать трубу вперед, и когда она возвращается в заданное положение, труба не втягивается. При прокатке труба, попадая в валки, не тормозится и перемещается обратно в положение каретки, что приводит к изменению поперечного сечения прокатываемой трубы вдоль ее оси (разной толщины). Статическая погрешность подачи Δh влияет в меньшей степени на толщину получаемой трубы, так как во время прокатки труба постоянно упирается в каретку и труба не изменяет обратного движения трубы при обжиме ее прокатным станом.

Анализ широкого спектра полупроводниковых технологий (на уровне технической документации и практических испытаний на лабораторных моделях преобразователей частоты различных фирм), выпускаемых современными инженерами, показал, что в большинстве из них реализована ШИМ–модуляция и только в преобразователях частоты фирмы ABB С DTCcontrol в основном используется FPWM–модуляция. Как правило, несущая частота ШИМ находится в диапазоне от 1,5 до 16 кГц. Примерно в таком же диапазоне изменяется частота FPWM преобразователей ACS800, ACS880. В ряде исследований рассматривается проблема искажения передаваемого сигнала путем сравнения модуляции ШИМ и FPWM для управления линейными блоками первого порядка. В то же время он обращает внимание на различия этих искажений. Однако обмотка электропривода, на которой работает полупроводниковый преобразователь, в первом приближении может быть представлена передаточной функцией второго или третьего порядка, поэтому требуется дальнейшее исследование влияния импульсного характера источника питания на свойства электропривода. Кроме того, тест формы волны вблизи частоты Найквиста позволит обосновать ограничение скорости, достигаемой в электроприводах с полупроводником.

В научной работе установлена взаимосвязь между параметрами качества прокатки трубы и прецизионными параметрами электропривода в условиях превышения параметров и абсолютной точности позиционирования. Показано, что эта зависимость является нелинейной в позиционном электроприводе и в большей степени зависит от величины превышения и в значительно меньшей степени от абсолютной точности. Допустимое значение превышения зависит от абсолютной точности и имеет диапазон от 5 до 10%. Наибольшее значение превышения достигается при абсолютной точности позиционирования с погрешностью не более 2%.

Полученные значения управляющих параметров могут быть успешно применены при проектировании позиционного электропривода. Так, если обеспечить достаточную точность позиционирования с погрешностью, не превышающей 2%, что достигается применением датчиков положения с разрешением не менее 10 000 импульсов на оборот, то моделирующий электропривод в контуре положения может регулироваться с допустимым превышением 10%, а следовательно, повышается быстродействие системы при сохранении показателей контроля качества.

Список литературы

Measurement of currents in systems of power–system rotection from single–phase earth faults and in automated control by arc–suppression reactors,Russian Electrical Eng., 88(7), pp. 430–436, 2017.

Synthesis of electric drives realizing limit operating regimes in terms of operation speed and overload capacity,Russian Electrical Eng., 86(12), pp. 694–696, 2015.

Installation of UPFC for enhancing overall performance of electrical power system,Russian Electrical Eng., 88(5), pp. 314–320, 2017.

Ways to set up a concurrent error detection system for logical circuits without memory,Russian Electrical Eng., 87(5), pp. 286–288, 2016.

Improving the reliability of semiconductor converters for supplying electric drives of exhausters,Russian Electrical Eng., 88(4), pp. 193–196, 2017.

Determination of the transmission capacity of a 500–kV line equipped with flexible electric power transmission devices,Russian Electrical Eng., 87(2), pp. 104–106, 2016.

Unit–counting phase–shifting devices for control systems of valve converters,Russian Electrical Eng., 86(12), pp. 723–727, 2015.