Аннотация

D. Bergna, T. Hu, H. Prokkola, H. Romar, U. Lassi – Влияние некоторых технологических параметров на основные свойства активированного угля, полученного из торфа в лабораторных условиях Исследовано влияние некоторых параметров процесса на свойства активированных углей, полученных из торфа.

Введение

Активированные угли (АУ) широко используются в различных промышленных процессах в качестве адсорбентов для удаления загрязняющих веществ или в качестве носителя каталитического материала. Параметры и способы активации могут варьироваться, и они влияют на конечные характеристики продукта, например, удельную площадь поверхности, распределение размеров пор и функциональные группы поверхности.

Активированные угли могут быть получены с использованием торфа. Для их производства со специфическими свойствами необходимы подробные знания о том, как различные параметры процесса влияют на конечные свойства углерода. Новизна этого исследования заключается в том, что было исследовано влияние нескольких параметров процесса на свойства активированных углей, полученных из торфа. В некоторой степени параметры процесса, представленные в этом документе, могут быть применены к промышленному производству переменного тока на основе торфа, хотя могут потребоваться некоторые дополнительные модификации для прямого перехода от лабораторного масштаба к производственному масштабу.

В этом исследовании использовался торф из Северной Финляндии. Образцы хранили в герметичных пластиковых контейнерах при комнатной температуре. Торф предварительно просеивали для гомогенизации размера материала и сушили в течение ночи при 105 °С в механической конвекционной печи.

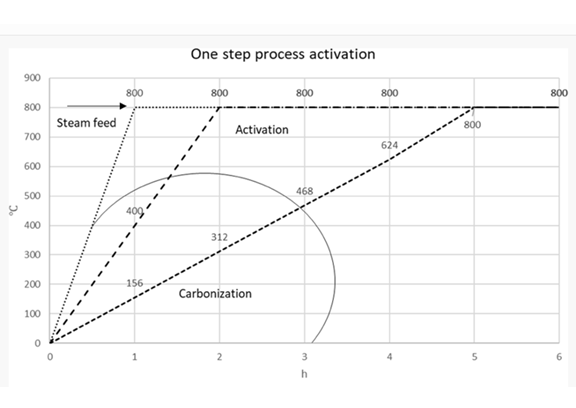

Карбонизацию и активацию образцов проводили как комбинированный одностадийный процесс во вращающемся кварцевом реакторе, вставленном в трубчатую печь (Nabertherm GmbH RSRB 80-750 / 11). Во время стадии карбонизации температуру реактора увеличивали от уровней комнатной температуры до различных уровней температуры и различных значений времени нарастания. Атмосфера внутри реактора оставалась инертной из-за непрерывной продувки защитного газа (азота). Когда заданная температура была достигнута, инертная атмосфера была преобразована в активирующую атмосферу путем впрыска пара [1].

Рисунок 1 – Схема одностадийного процесса активации торфа

После стадии активации образцы охлаждали до комнатной температуры в атмосфере азота в течение ночи и затем извлекали. Регулятор массового расхода, установленный на входе в трубку реактора, контролировал поток защитного газа. Активирующий газ (пар) получали в смесителе с регулируемым испарителем (Bronkhorst), поддерживаемом при 140 ° C, и воду подавали в испаритель через регулятор массового расхода (Bronkhorst). Пар был перенесен в реактор через нагретую линию передачи с использованием газообразного азота в качестве носителя. Параметрами процесса, выбранными в качестве факторов, были время выдержки, температура печи, скорость нагрева, расход пара, скорость вращения, расход азота и начальная масса используемой биомассы.

Общий углерод и элементный анализ

Массовый выход каждого образца рассчитывали как массу активированного угля, деленную на массу исходного сухого образца. Процент общего количества углерода, присутствующего в каждом образце, измеряли с помощью прибора Skalar Primacs MCS. Высушенные образцы взвешивали в кварцевых тиглях и сжигали при 1373 °К в атмосфере чистого кислорода, а образовавшийся CO2 анализировали с помощью ИК-анализатора. Значения содержания углерода были получены путем считывания сигнала ИК-анализатора с калибровочной кривой, полученной из известных масс стандартного вещества, лимонной кислоты. Общая масса углерода в каждом образце была рассчитана как процент от массы, первоначально взвешенной.

Элементный анализ был выполнен с использованием органического элементного анализатора Flash 2000 CHNS-O производства Thermo Scientific. Измельченный образец сначала взвешивали до 1,5–3,5 мг и сушили в течение 1 ч при 105 °С. Затем образец помещали в анализатор и смешивали с 10 мг пентоксида ванадия для усиления горения. Подготовленный образец затем сжигали при температуре 960 °C в течение 600 с, используя в качестве стандарта метионин для водорода и азота.

Площадь поверхности и распределение пор по размерам

Площадь поверхности и распределение пор по размерам были определены на основе изотерм адсорбции-десорбции с использованием азота в качестве адсорбата. Определения были выполнены с использованием прибора Micromeritics ASAP 2020. Порции каждого образца (100–200 мг) дегазировали при низком давлении (2 мкм рт. ст.) И при температуре 413 °К в течение 2 ч для очистки поверхностей и удаления любого адсорбированного газа. Изотермы адсорбции были получены погружением пробирок с жидким азотом (77,15 °К) для достижения постоянных температурных условий. Газообразный азот затем добавляли к образцам в малых дозах и получали изотермы. Площадь поверхности рассчитывали на основе изотерм адсорбции по методу Брунауэра-Эммета Теллера (BET) [2], а изотермы адсорбции и десорбции азота использовали для расчета PSD с использованием алгоритма DFT (Density Functional Theory) [3], предполагая щелевидную форму поры.

Результаты

Результаты показали, что существует корреляция между основными факторами (время выдержки, температура печи и расход пара) и распределением пор по размерам, что позволяет предположить механизм расширения от микропор к мезопорам. Кроме того, что касается элементного состава, то, по-видимому, быстрая скорость нагрева и высокий поток пара повышают уровень кислорода в углероде. Подача азота не влияет на содержание азота в окончательном AУ. Небольшое влияние скорости нагрева на общий процесс в диапазоне, выбранном для данного исследования, указывает на то, что быстрая, одностадийная активация во избежание временных и энергоемких затрат низкой скорости нагрева предпочтительна для получения АУ.

Список использованной литературы

1. Anastas, P., Eghbali, N.: Green chemistry: principles and practice. Chem. Rev. (2010).

2. Clark, H., Clark, J.: J.H.: Green chemistry: challenges and opportunities. Green Chem. (1999).

3. Brunauer, S., Emmett, P. H., Teller, E.: Adsorption of gases in multimolecular layers. J. Am. Chem. Soc. Volume. 60, 309 (1938).