Аннотация

Тертышный О. А., Тертышная Е. В., Гура Д. В. – Получение сорбентов карбонизацией рисовой шелухи для очистки воды от нефтепродуктов Исследован процесс карбонизации рисовой шелухи с целью получения адсорбента для очистки воды от нефтепродуктов. Определены основные технические характеристики адсорбента.

В связи с накоплением опасных экологических диспропорций важным вопросом становится разработка и осуществление таких эколого-технологических инноваций, которые позволяют рационализировать возможности и ресурсы, ориентируясь на необходимый результат.

К наиболее распространенным веществам, загрязняющим природные воды, относятся нефть и нефтепродукты.

Кроме глобального загрязнения морей и океанов значительные количества нефтепродуктов попадают во внутренние водоисточники.

В связи с этим особенно остро стоит вопрос создания эффективных материалов – сорбентов для очистки воды от плавающей нефти и нефтепродуктов. В мире разработано более 200 видов сорбентов из различных видов сырья, которые отличаются как по способам получения, так и по особенностям применения. Разработка технологий получения сорбентов для сбора нефтепродуктов из гидросферы на основе использования отходов сельского хозяйства и промышленности может быть экономически и технологически оправданным направлением. В рисосеющих регионах ежегодно скапливаются сотни тысяч тонн рисовой шелухи, которая создает серьезные проблемы с ее утилизацией.

Рисовая шелуха (РШ) по своей природе состоит из ряда органических соединений, основными из которых являются целлюлоза и лигнин, и минеральной части, которую представляет кремнезем. По химическому составу в РШ содержится более 35 %мас. углерода и около 20 %мас. диоксида кремния.

Исходя из состава РШ, она может быть дешевым возобновляемым сырьем для получения аморфного диоксида кремния, карбида кремния, а также углеродсодержащих сорбентов [1].

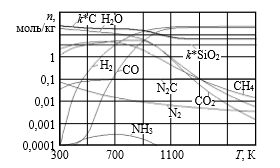

Рассматривая данные термодинамических расчетов для условий термообработки РШ в атмосфере продуктов термолиза (рис. 1), можно сделать вывод, что в равновесных составах реакционной системы, соответствующей среднему элементному составу РШ в температурном интервале 300...1700 °К, содержатся в конденсированном состоянии углерод и диоксид кремния. Это свидетельствует о возможности модификации их структуры в этом температурном интервале и получения композиционных материалов путем простой карбонизации.

Рисунок 1 – Температурная зависимость равновесного состава при термообработке РШ в атмосфере продуктов термолиза

Образцы, карбонизированные при различных температурах (300...500 °С), визуально отличаются от образцов карбонизированных при более высоких температурах, имея скорее темнобурую, чем черную окраску. Из этого следует, что процесс карбонизации до температуры 500 °С проходит не полностью.

Установлено, что удельная поверхность карбонизированной РШ возрастает с увеличением температуры процесса и достигает максимума в 150 м2/г при температуре 700 °С, а затем снижается.

РШ в своем составе содержит полисахариды и минеральную часть. В ходе процесса карбонизации можно ожидать изменения кристалличности веществ, т.е. их структуры.

При температуре карбонизации выше 750 °С аморфный диоксид кремния переходит в кристобалит. Более сложные превращения претерпевает углеводная часть сырья [2]. Так карбонизация целлюлозы протекает в четыре стадии [2].

В ходе первой стадии при 25...150 °С происходит десорбция влаги с поверхности, и возможна дегидратация за счет образования воды из гидроксильных и водородных групп.

Вторая стадия протекает в интервале температур 150...240 °С и сопровождается внутримолекулярной деструкцией. Интервал температур 240...400 °С соответствует третьей стадии карбонизации. В данном интервале температур протекают процессы деструкции макромолекул, что приводит к распаду исходных полимеров на отдельные кольца и образованию фрагментов С4(—СН=СН—СН=СН—) одновременно с деполимеризацией, что повышает выход летучих смолистых веществ и уменьшает конечное содержание углерода.

Основными процессами четвертой стадии (400...700 °С) является ароматизация с выделением водорода и конденсацией фрагментов С4 в углеродный полимер.

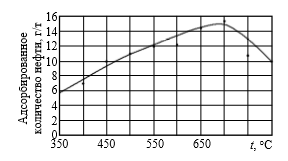

Влияние температуры карбонизации РШ на сорбционную способность исследовалось на образцах нефти, имеющую плотность 948 кг/м3 при 20 °С, методом погружения образцов сорбента в нефть.

Экспериментальные результаты представлены на рис. 2.

Рисунок 2 – Зависимость сорбционной способности сорбента на основе РШ от температуры карбонизации

Лучшие сорбционные свойства показали образцы, полученные при температуре 700 °С. Процесс карбонизации длился 90 мин. Сорбционные характеристики нефтесорбента, полученного при температуре 700 °С, изучались в динамических условиях путем фильтрации модельных смесей нефтепродуктов с водой через неподвижный слой адсорбента.

Адсорбционную колонку наполняли адсорбентом, затем сверху вниз самотеком пропускали загрязненную воду объемом 1000 мл с известной концентрацией нефтепродуктов. Остаточную концентрацию нефтепродуктов в последних 100 мл фильтрата определяли фотометрическим методом.

Исследовалось влияние временных характеристик на сорбционные способности карбонизированной при 700 °С РШ. Установлено, что процесс адсорбции состоит из двух фаз: быстрой и медленной. Большая часть нефтепродуктов (около 85 %) поглощается в течение первых 5 мин. На втором этапе, который длится около 60 мин, идет медленный процесс до достижения равновесия. Первоначальный высокий уровень нефтепоглощения связан с наличием в большом количестве макропор. Это также объясняется адсорбцией на поверхности частиц с последующим проникновением во внутренние микропоры.

К важным экспериментальным характеристикам адсорбента нефтепродуктов, естественно, относятся плавучесть и водопоглощеие, которые при сборе нефтепродуктов на водных поверхностях имеют существенное значение.

Для сорбентов растительного происхождения характерно высокое водопоглощение в силу их природы, однако оно может снижаться при гидрофобизации поверхности в результате термообработки. Сорбенты должны обладать плавучестью, причем запаса плавучести должно хватать на завершение всех операций по очистке поверхности и сбору отработанного сорбента.

Дисперсные нефтесорбенты отличаются меньшим водопоглощением, чем гранулированные, что связанно с большей гидрофобизацией поверхности шелухи смолистыми продуктами разложения целлюлозы и лигнина, выделяющимися при высокотемпературном пиролизе сырья. Результаты исследования адсорбции воды показали, что до 500 °С этот показатель растет, а затем постепенно уменьшается. Увеличение времени карбонизации также уменьшает адсорбцию воды, что связано с гидрофобизацией поверхности шелухи смолистыми продуктами разложения целлюлозы и лигнина. Образцы карбонизированной РШ при 700 °С демонстрировали 90...95 %-ную плавучесть после поглощения нефти в течение 24 ч, что является необходимым требованием для нефтяных сорбентов.

На основании проведенных исследований можно сделать вывод, что сорбенты из РШ, полученные путем карбонизации, обладают высокой адсорбционной емкостью по нефти и нефтепродуктам, плавучестью, низким водопоглощением.

Список использованной литературы

1. Сорока, П. И. Физико-химические основы процесса получения диоксида кремния из рисовой шелухи / П. И. Сорока и др. // Вестник нац. техн. ун-та “ХПИ”.— 2010. — № 10. — С. 124 — 134.

2. Сорока, П. И. Определение технологических параметров процессов получения кремнийсодержащих соединений из отходов рисового производства / П. И. Сорока и др. // Наук. праці ОНАХТ. — 2011. — № 39. — С. 219 — 226.

3. Махорин, К. Е. Физико-химические характеристики углеродных сорбентов / К. Е. Махорин, И. Я. Пищай // Деминерализация воды. — 1996. — № 2. — С. 74 — 83.