Реферат по теме выпускной работы

Содержание

- Введение

- 1. Теоретические основы технологии подготовки углей к коксованию

- 1.1. Характеристика сырья для коксования

- 1.2. Общие сведения об обязательных технологических операциях при подготовке углей к коксованию

- 1.3. Схемы технологического процесса подготовки углей к коксованию

- 2. Анализ подготовки углей к коксованию в условиях ясиновского коксохимического завода (ЯКХЗ)

- 2.1.

Ясиновский коксохимический завод

как источник загрязнения окружающей среды - 2.2. Анализ загрязнителей по стадиям технологического процесса коксования на ЯКХЗ

- 2.3. Характеристика пылегазовых выбросов на предприятии

- 3. Разработка мероприятий по снижению нагрузки на окружающую среду при подготовке углей к кксованию

- 3.1. Анализ технологии частичного брикетирования пылегазовых и промышленных отходов в виде присадки к угольной шихте

- Список источников

Введение

Уголь можно перерабатывать в зависимости от желания в жидкое, газообразное и твердое топливо гидрогенизацией, газификаций, коксованием и полукоксованием. С экономической точки зрения превращение каменных углей в кокс весьма целесообразно, так как относительная ценность килограмма углерода в коксе в 1,5 раза выше, чем в угле. Учитывая сказанное, обоснованно можно заключить, что коксование – один из эффективнейших способов переработки ископаемых каменных углей.

Актуальность темы вызвана тем, что в связи с негативной нагрузкой на окружающую среду, появилась необходимость развития научных основ коксования с целью совершенствования и технического перевооружения коксового производства с повышенными требованиями по снижению вредных выбросов при производстве кокса. Одним из направлений является разработка мероприятий по снижению загрязнений окружающей среды при подготовке углей к коксованию.

Целью исследования является разработка мероприятий по снижению загрязнений окружающей среды при подготовке углей к коксованию (на примере Ясиновского коксохимического завода).

Объектом исследования является подготовке углей к коксованию.

Предметом исследования являются теоретические и практические приемы, средства совершенствования и разработки мероприятий по снижению загрязнений окружающей среды при подготовке углей к коксованию.

В соответствии с целью исследования поставлены следующие задачи:

– определить характеристику применяемого сырья для коксования и потенциальную опасность его для окружающей среды;

– показать инфраструктуру углеподготовительного цеха;

– проанализировать технологические схемы подготовке углей к коксованию;

– дать технологическую характеристику Ясиновского коксохимического завода;

– установить экологически опасные последствия работы ЯКХЗ, в частности работы углеподготовительного цеха;

– разработать в качестве мероприятия по снижению загрязнений окружающей среды при подготовке углей к коксованию, технологию частичного брикетирования пылегазовой смеси и промышленных отходов предприятия как добавки в шихту на ПАО ЯКХЗ.

Предмет, цели и задачи дипломного исследования определили научно-прикладной характер работы. В связи с этим в ней осуществляется как теоретическое исследование поставленных задач, так и проверка основных выводов и положений на практике.

Методологической основой исследования являются: системный подход, система методов логического, структурно-функционального, экономического, статистического анализа и синтеза, программно-целевые методы.

Информационная база исследования. В дипломной работе использованы нормативные, фактические, методические материалы и статистические данные, а также материалы периодической печати.

Научная новизна полученных результатов заключается: в разработке мероприятий по снижению загрязнений окружающей среды при подготовке углей к коксованию с учётом конкретных условий функционирования углеподготовительного цеха ЯКХЗ и новейших тенденций, обеспечивающих снижение экологической нагрузки на окружающую среду.

Теоретическая значимость. В дипломной работе определено понятие подготовка углей к коксованию

. Раскрыты методологические принципы и подходы формирования технологической инфраструктуры подготовки углей к коксованию. Выявлен состав углей для шихты и экологические нагрузки при ее формировании; исследован потенциал существующей технологической инфраструктуры Ясиновского коксохимического завода, обоснованы существующие экологические показатели эффективности; рекомендованы мероприятий по снижению загрязнений окружающей среды при подготовке углей к коксованию.

Практическая значимость определяется применением результатов исследования при разработке планов и программ стратегического развития и модернизации Ясиновского коксохимического завода.

1. Теоретические основы технологии подготовки углей к коксованию

1.1. Характеристика сырья для коксования

К числу основных факторов, влияющих на выходы продуктов коксования, относятся свойства перерабатываемого угля. Однако, независимо от места добычи угля между содержанием в нем летучих и выходом продуктов коксования прослеживаются практически одни и те же зависимости. Что касается состава получаемого газа, то, увеличение количества летучих в угле приводит к нарастанию в газе концентраций метана, оксида углерода и олефинов, тогда как содержание водорода и азота снижается, а объемная доля диоксида углерода проходит через максимум, равный ~2% (об.) при выходе летучих из угля ~28%.

Ко второй группе относятся факторы, зависящие в основном от технологии подготовки шихты и процесса коксования: плотность насыпной массы шихты, степень измельчения, влажность, температура и скорость коксования.

Спекаемостью называют свойство угля при нагреве без доступа воздуха образовывать спекшийся монолит.

Коксуемостью называют свойство смеси углей образовывать доменный кокс в промышленных условиях коксования. Все коксующиеся угли обязательно спекаются, однако не все спекающиеся угли дают кокс, по качеству соответствующий доменному.

Основным свойством коксующихся углей является их способность переходить в пластическое состояние. Многие лабораторные способы определения спекаемости углей основаны на свойствах пластической массы (толщине пластического слоя, температурных интервалах, вязкости и др.).

Жирные угли являются главным компонентом шихты. Они обеспечивают ей хорошую спекаемость и придают коксу прочность. Однако при их повышенном содержании кокс получается трещиноватый и мелкокусковой.

Рациональное измельчение углей с заметным снижением содержания пылевидных фракций приобретает важное значение из-за снижения спекающей способности современных угольных шихт, обусловленного уменьшением в них доли углей марок Ж и К. Размер зёрен хорошо спекающихся углей (толщина пластического слоя у = 10…11 мм) определяется с учётом получения максимального количества термоустойчивых жидкоподвижных продуктов деструкции, а также размера поверхности слабоспекающихся, неспекающихся зёрен углей и минеральных включений.

1.2. Общие сведения об обязательных технологических операциях при подготовке углей к коксованию

Дробление и измельчение углей - обязательная технологическая операция при подготовке углей к коксованию.

Дроблением называется технологический процесс, когда частицы материала доводятся до крупности более 5 мм, измельчением, когда получается материал с частицами крупностью менее 5 мм.

В углеподготовительном цехе коксохимических предприятий может проводиться как предварительное дробление углей.

Предварительное дробление угля осуществляется до крупности кусков 80...100 мм.

Цель предварительного дробления - сделать уголь более равномерным по крупности для улучшения процесса дозирования при составлении шихты, а также для повышения производительности молотковых дробилок при окончательном измельчении углей.

Попадание этих предметов на тракт углеподготовительного цеха может вызвать забивку желобов, порез конвейерных лент, разрушение молотковых дробилок.

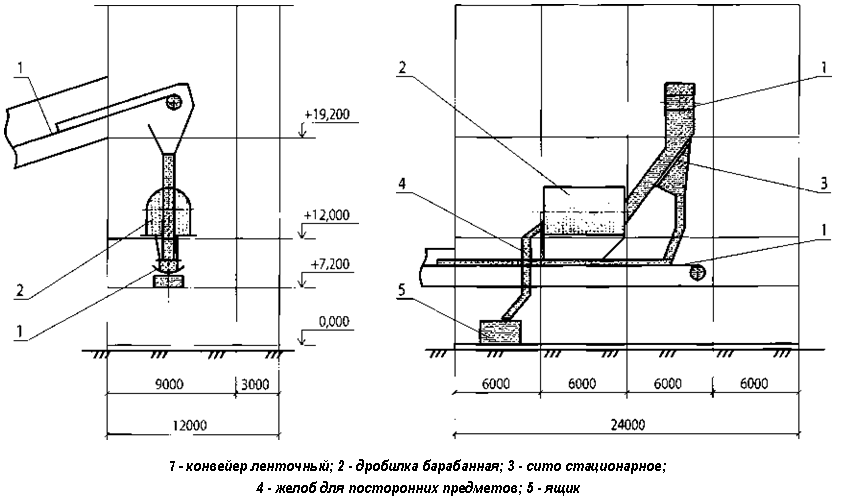

На рис. 1.1 представлено отделение предварительного дробления, оснащенное барабанной дробилкой ДБ-28.

Рисунок 1.1 – Отделение предварительного дробления, оснащенное барабанной дробилкой ДБ-28 [1]

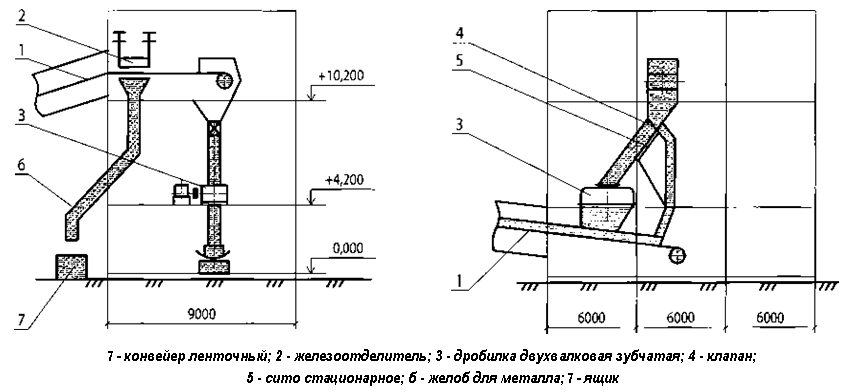

На рис. 1.2 показано отделение предварительного дробления угля, оборудованное двухвалковой зубчатой дробилкой

Рисунок 1.2 – Отделение предварительного дробления угля, оборудованное двухвалковой зубчатой дробилкой [2]

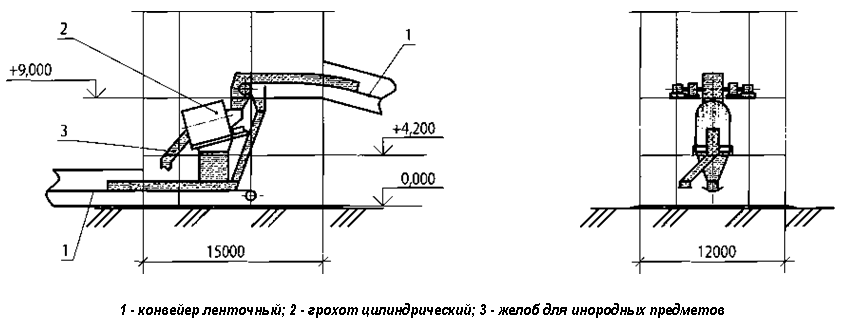

Отделение удаления инородных предметов, оснащенное цилиндрическим грохотом, представлено на рис. 1.3.

Рисунок 1.3 – Отделение удаления инородных предметов [3]

Окончательное измельчение шихты до крупности зерен 0...3 мм производится для получения однородной смеси, создания наилучших условий их взаимодействия при получении кокса заданного качеств.

1.3. Схемы технологического процесса подготовки углей к коксованию

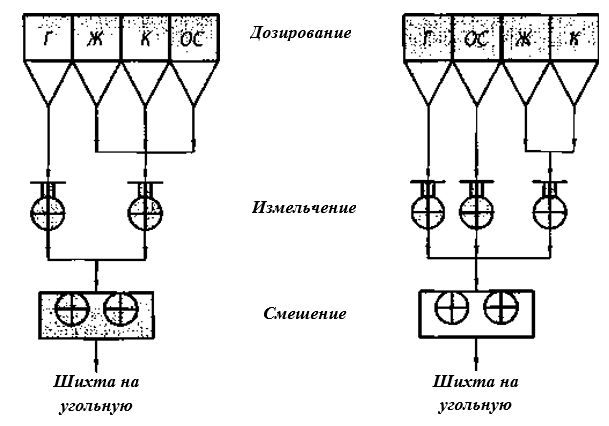

Комплекс операции подготовки углей к коксованию и последовательности их выполнения составляет схему технологического процесса приготовления угольной шихты. Выбор схемы и способов приготовления шихты определяется видом поступающих углей (рядовые или обогащенные) и их технологическими свойствами, зависящими главным образом от природных свойств.

Рисунок 1.4 – Схемы технологического процесса приготовления угольной шихты на коксохимических предприятиях, получающих обогащенные (I) и рядовые (II) угли: а, в — для предприятий, имеющих открытые склады хранения углей; 6, г — для предприятий, имеющих закрытые склады хранения углей, совмещенные с дозировочными отделениями [4]

Схема углеподготовки – это схема цепи аппаратов, в которых производятся различные процессы. Определяется схема местом расположения отделения окончательного измельчения шихты или отдельных ее компонентов.

При дифференцированном измельчении каждая марка угля или некоторые из них дробятся до разной степени измельчения, отличной от общего уровня измельчения.

В основе дифференцированного измельчения лежит положение: для лучшего спекания слабоспекающихся компонентов шихты они должны измельчаться тоньше, а хорошо спекающиеся компоненты – крупнее [5–7].

Дальнейшим совершенствованием окончательного измельчения углей явились схемы ГДК — групповое измельчение компонентов и ДДК — дифференцированное измельчение компонентов.

Сочетание схемы ГДК с дифференцированным измельчением групп и управление степенью измельчения каждой группы позволяют обеспечивать необходимый гранулометрический состав шихты и избегать ее переизмельчения.

Рисунок 1.5 – Схема измельчения и дозирования при подготовке углей к коксованию по схеме ДДК

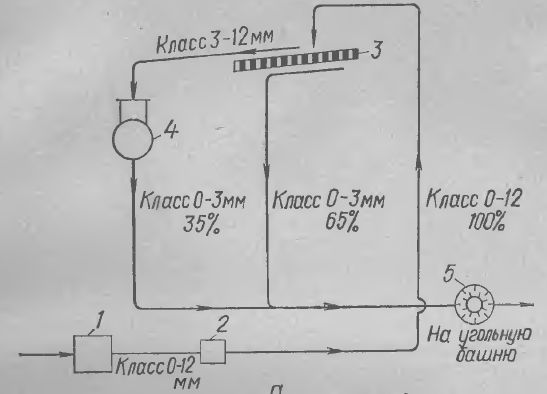

Представляется целесообразным различать избирательное измельчение с разделением классов крупности грохочением или центробежным отделением от избирательного измельчения с разделением классов воздушной сепарацией, где происходит главным образом гравитационное разделение.

Рисунок 1.6 – Принципиальная упрощенная схема избирательного измельчения (ИД) шихты с разделением классов крупности грохочением: 1 — предварительное дробление (0-12 мм); 2 — смачнвание; 3 — грохоты; 4 — дробилки; 5 — смесительные машины

2. Анализ подготовки углей к коксованию в условиях ясиновского коксохимического завода (ЯКХЗ)

2.1. Ясиновский коксохимический завод

как источник загрязнения окружающей среды.

ПАО ЯКХЗ

, являясь современным коксохимическим предприятием, осуществляет комплекс сложных технологических процессов, характеризующийся многотоннажностью потребляемого сырья и вспомогательных материалов, непрерывностью производства, разнообразием аппаратов, широким ассортиментом производимой продукции, что неизбежно связано с образованием выбросов загрязняющих веществ, побочных продуктов и отходов [8–11].

Снижение выбросов загрязняющих веществ на ПАО ЯКХЗ

является одной из важнейших задач, решаемых наряду с производством продукции. Для ее решения внедряются современные технологии с достаточно большими финансовыми затратами.

2.2. Анализ загрязнителей по стадиям технологического процесса коксования на ЯКХЗ

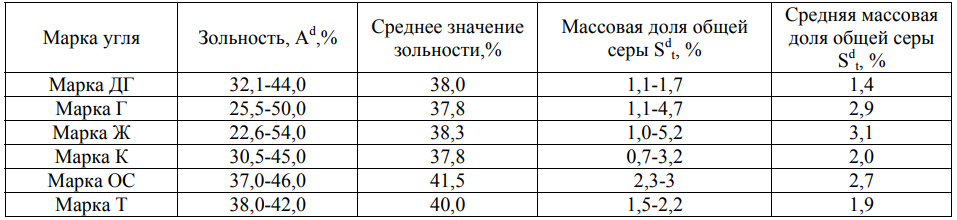

На Ясиновском КХЗ поступают рядовые угли марок ДГ, Г, Ж, К, ОС и Т из различных угленосных районов Донбасса, содержание серы которых колеблется в больших пределах – от 0,7 до 5,2 % (табл.2.1).

Таблица 2.1 - Качественные показатели углей поступающих на ЯКХЗ.

Обогащение углей для понижения содержания в них минеральных примесей проводится методами отсадки, сепарации и флотации. Методом отсадки обогащается до 50% углей, флотации – 15%, сепарации – 35%.

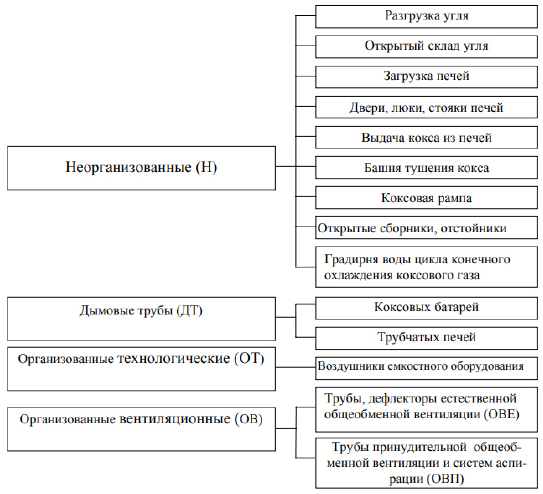

2.3. Характеристика пылегазовых выбросов на предприятии

На рис. 2.1 приведена классификация источников выбросов.

Рисунок 2.1 – Классификация источников выбросов

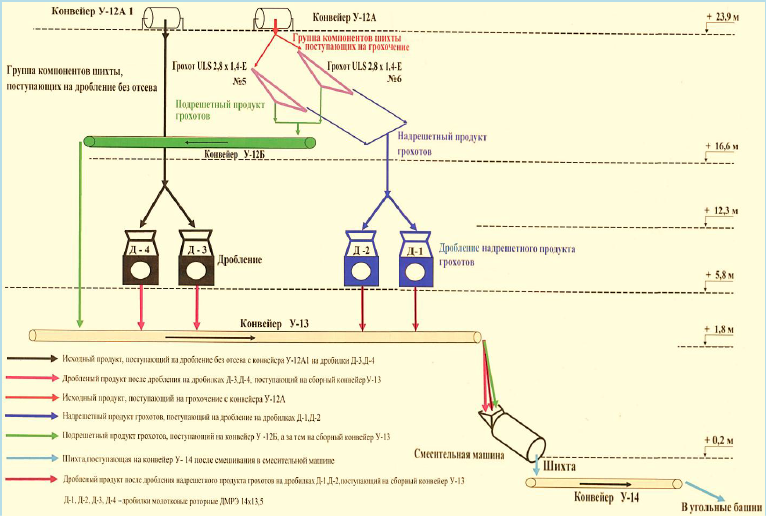

Рисунок 2.2 – Схема подготовки угольной шихты на ЯКХЗ

3. Разработка мероприятий по снижению нагрузки на окружающую среду при подготовке углей к кксованию

3.1. Анализ технологии частичного брикетирования пылегазовых и промышленных отходов в виде присадки к угольной шихте.

Наиболее эффективным для коксохимических предприятий представляется способ утилизации (обезвреживания) отходов введением их в шихту для коксования с соблюдением требований, обеспечивающих сохранность основных фондов, предотвращающих ухудшение качества выпускаемой продукции и экологических показателей [12–15].

Представляют интерес исследования ДонНТУ по переработке смесей углеродистых промышленных и бытовых отходов (ПБО) с получением твердого топлива и зольных остатков для производства стройматериалов [16–17].

При этом коксовая батарея рассматривается не только как агрегат для производства кокса, но и как реактор для утилизации различных техногенных углеродсодержащих отходов – как собственных, так и других отраслей промышленности и потребления.

Список источников

- Байбатша А.Б. Геология месторождений полезных ископаемых Учебник. – Алматы: КазНТУ, 2008. – 368 с.

- Коксохимия как источник углеводородов // Точка доступа: https://m.studme.org/...

- Обзор технологий и рынков продуктов глубокой переработки углей // Объединение независимых экспертов в области минеральных ресурсов, металлургии и химической промышленности Москва декабрь, 2012 https://www.marketing-magazin.ru/...

- Осипов А.М. Грищук С.В., Бойко З.В. Особенности начальной стадии прямого ожижения ископаемых углей Донбасса // Донецкие чтения 2018: образование, наука, инновации, культура и вызовы современности: – Том 2: Химико-биологические науки / под общей редакцией проф. С. В. Беспаловой. – Донецк: Изд-во ДонНУ, 2018. – 356 с. – С. 58–61.

- Профессиональная подготовка студентов по курсу

Термическая переработка твердого топлива

: учеб. пособие/Ю.И. Рахимова. – Самара: Самар. гос. техн. ун-т, 2011. – 60 с. - Шатохин С. В. Стратегические ориентиры инновационного развития угольной промышленности ДНР // Экономика Донбасса: проблемы настоящего и возможности буду щего: сб. науч. ст. . – М .: АНО Изд. Дом

Науч. обозрение

, 2017. – 297 с., С. 187–190 - Шевченко О.А., Проскурня Ю.А. Эколого-геохимические особенности углей и шахтных вод Донбасса (на примере Донецко-Макеевского углепромышленного района) // Геолого-мiнералопчний вiсник, – 2001№ 2. – С. 38–45.

- Алехина М.Б. Промышленные адсорбенты // Точка доступа: https://sinref.ru/...

- Баласанов А.В., Лехерзак В.Е., Роменец В.А. Газификация угля в шлаковом расплаве. Москва:

Институт Стальпроект

, 2008 г., – 288 с. - Кравцов В.П., Папин А.В. Актуальность технологии брикетирования коксовой пыли // Химическая технология Точка доступа: http://masters.donntu.ru/...

- Мухин В.М., Учанов П.В., Сотникова Н.И. Разработка технологии получения активного угля на основе антрацита и исследование его свойств// Сорбционные и хроматографические процессы. 2013. Т. 13. Вып. 1 – С. 83–90.

- Нелепов В.Ф., Шевченко Л.Г., Новиков П.П. Результаты разработки технологического регламента ЦОФ

Киевская

// Точка доступа: http://ir.nmu.org.ua/... - Опытно-промышленная установка мощностью 200 МВт (тепл.) для газификации и сжигания твердого топлива в шлаковом расплаве / А.А. Мадоян и др.: сборник

овые технологии сжигания твердого топлива: их текущее состояние и использование в будущем

. М.: ОНТИ ВТИ, 2001. С. 175–180. - Переработка угля // Электронный ресурс http://expert.ru/dossier/...

- Рубчевский В.Н., Чернышов Ю.А., Ермак Ю.В. Дроздник И.Д. Мирошниченко Д.В., Мещанин В.И. Оптимизация работы отделения окончательного измельчения углей // Углехимический журнал 2014 №01–02 Харьков: УХИН. – 100 с.

- Сарыглар Ч.А., Чысыма Р.Б. Основные направления переработки угля // Фундаментальные исследования. – 2018. – № 11–1. – С. 121–127.

- Технология прессования угольной пыли. Технология брикетирования угля, бурого угля и кокса. Связующее для угольных брикетов //Биоресурс: http://bioresurs.com/....