УДК 621.92

Обоснование и разработка конструкции поворотной шлифовальной головки

Афендиков А. С., Гусев В. В. (кафедра МСМО, ДонНТУ, г. Донецк)

Аннотация. В статье исследована проблематика обработки антенного обтекателя и перечислены факторы, влияющие на точность обработки, а также предложен вариант модернизации конструкции станка за счет применения поворотной шлифовальной головки.

Ключевые слова:шлифование, точность, подача, угол поворота, шлифовальная головка

Введение

Головной радиопрозрачный антенный обтекатель является важным элементом современных скоростных летальных аппаратов, управляемых методом радиолокационного наведения. Среди элементов летательных аппаратов, геометрические параметры которых определяются аэродинамическими требованиями, распространены детали оживальной формы. Данный тип деталей изготавливают из радиопрозрачных неметаллических материалов, в частности, стекла и ситаллов. При шлифовании деталей оживальной формы кругами с прямолинейной образующей возникает искажение образующей профиля наружной поверхности детали. В отечественных и зарубежных вальцешлифовальных станках широкое распространение при обработке крупногабаритных поверхностей получил метод огибания кругом с профилем в виде дуги окружности. Круги с выпуклой образующей исключают искажение профиля [1].

Вследствие высоких требований к точности изделия и твердости обрабатываемого материала при обработке данного класса изделий используются алмазные круги на металлической связке. Обработка профиля антенного обтекателя ведется методом прямого копирования на станках модели РТ66202, оснащенных агрегатной шлифовальной головкой и системой прямого копирования. Обработка наружной поверхности изделия производится алмазным шлифовальным кругом 1А1 200х10х3х76 А1 – 315/250–4–М2–01.

Целью работы является анализ причин формирования кинематической погрешности обработки обтекателя и разработка по результатам анализа конструкции устройства поворота шлифовальной бабки.

Основное содержание работы

Как показал анализ формирования погрешности обработки наружного контура изделия [2], основная погрешность обработки связана со смещением профилирующей точки на образующей шлифовального круга, при его перемещении вдоль обрабатываемой заготовки (рис. 1). Существующая кинематическая погрешность существенно влияет на точность обработки и может превышать значение динамической в 10 раз.

Рисунок 1 – Схема обработки обтекателя шлифовальными кругами с неравномерным износом профиля круга

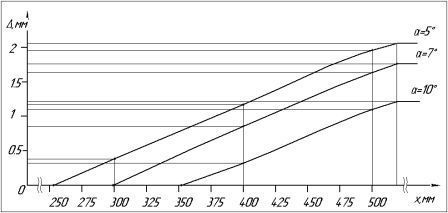

При увеличении угла поворота оси шлифовального круга (в плоскости оси вращения заготовки и вектора продольной подачи) кинематическая погрешность уменьшается (рис. 2), а в случае с изношенным кругом при α=10° полностью исчезает. Однако проблема заключается в невозможности поворота шлифовальной бабки на большие углы (более 5°) из–за опасности касания корпуса бабки и обрабатываемой заготовки [3].

Рисунок 2 – График изменениякинематической погрешностиобработки в зависимости от угла поворота оси шлифовального круга [3]

Минимизация погрешностей обработки является важнейшим техническим ограничением при оптимизации процесса шлифования из условий сохранения постоянной формообразующей точки. Для уменьшения кинематической погрешности в течение всего периода обработки данной заготовки можно использовать поворотное устройство, разворачивающее круг при его движении вдоль образующей.

С целью получения переменного по длине детали угла поворота шлифовального круга на кафедре махатронных систем машиностроительного оборудования Донецкого национального технического университета была разработана конструкция безлюфтового привода устройства поворота шлифовальной бабки [4]. Привод поворота шлифовальной бабки представляет собой двухступенчатый цилиндрическо–червячный редуктор с двумя подпружиненными червякам. Выходной вал привода – вал червячного колеса – обеспечивает поворот стола с установленной на нем шлифовальной бабкой.

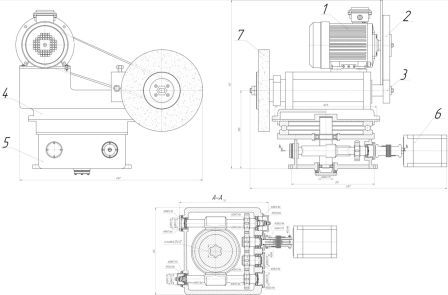

Нами выполнена модернизация безлюфтового привода устройства поворота шлифовальной бабки для более полного использования алмазоносного слоя круга. Шлифовальный круг перенесен на противоположную сторону шпинделя вальцешлифовального станка, что предотвращает контакт шлифовальной бабки с обрабатываемой заготовкой. Использование такой конструкции шлифовальной головки возможно только в системах с автоматическим управлением, так как в данном случае у оператора станка нет возможности непосредственного визуального наблюдения за процессом обработки. Основным достоинством такой конструкции является возможность осуществления поворота шлифовального круга на необходимый угол из условия обеспечения постоянства формообразующей точки на шлифовальном круге при ее перемещении вдоль контура заготовки, что позволит устранить описанную выше кинематическую погрешность (рис.3).

Рисунок 3 – Конструкция модернизированной шлифовальной бабки и поворотного устройства (1 – двигатель привода круга, 2 – ременная передача, 3 – шпиндельный узел, 4 – корпус, 5 – поворотное устройство, 6 – шаговый двигатель привода поворотного устройства, 7 – шлифовальный круг)

В качестве направляющего элемента устройства поворота применен упорный подшипник, что уменьшило влияние момента трения в направляющих на общий момент сопротивления повороту. На основании уточненных исходных данных произведен повторный расчет зубчатых передач редуктора, для минимизации габаритов поворотного устройства. Для выбора двигателя поворотного устройства произведен расчет динамических характеристик привода. Общий момент сопротивления определялся по формуле:

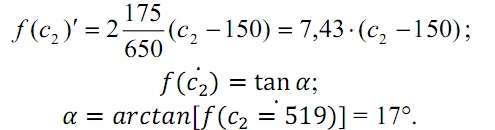

В ходе расчета также определен предельный угол, на который необходимо развернуть шлифовальный круг, используя уравнение параболического участка образующей наружной поверхности обрабатываемой детали:

Дифференцируя уравнение второго участка, получим угол наклона касательной в конечной точке параболического участка

Для обеспечения постоянства контакта образующей шлифовального круга и контура обрабатываемой детали необходимо регулировать угол поворота оси шлифовального круга по всей длине детали. Также определено предельное значение углового ускорения системы (при переходе от конической части к параболической), которое необходимо для расчета динамических характеристик привода:

Значение углового ускорения позволяет определить момент инерции вращающихся элементов конструкции поворотного устройства. После проведенного расчета в качестве привода устройства поворота был выбран шаговый двигатель модели 34HS4802, который имеет следующие технические характеристики: номинальный крутящий момент М = 85 Н⋅м; угол шага 1,8°; ток I=5A;

Список литературы

- Суздальцев Е. И. Радиопрозрачные, высокотермостойкие материалы ХХI века / Е.И. Суздальцев // Огнеупоры и техническая керамика. – 2002. – №3. – С. 42–50.

- Гусев В. В. Влияние кинематической

погрешности шлифования на точность обработки антенных обтекателей / В. В. Гусев, Л. П. Калафатова, Д. В. Поколенко//Сучасні технології в машинобудуванні: Зб. наук.праць. – Вип.3. – Харків: НТУ

ХПИ

, 2009. – С. 231–236. - Кальченко В. И. Шлифование криволинейных поверхностей крупногабаритных деталей. – М.: Машиностроение, 1979.

- Быхалов А. Г. Устранение кинематической погрешности обработкипри наружном глубинном алмазном шлифовании антенного обтекателя /А. Г. Быхалов, В. В. Гусев // Інженер. Студентський науково–технічний журнал. – Донецьк: ДонНТУ, 2007. – №8. – С. 34–37.