, (1)

, (1) Автор: Малышко И.А., Михайлова Е.А., Гришин Г.А.

Источник: (ДонНТУ, г. Донецк, Украина)

В настоящее время в машиностроении широко используются различные методы повышения эксплуатационных свойств изделий [1,2,3]. Однако, особенно эффективным для решения этих вопросов является применение вакуумных ионно–плазменных покрытий поверхностей изделий различного назначения, в том числе и специальных покрытий [4], обеспечивающих качественно новые свойства машин при эксплуатации. Вместе с тем, до сих пор процесс нанесения вакуумных ионно–плазменных покрытий на внутренние цилиндрические поверхности изделий остается сложной проблемой. Это связано с тем, что внутренние цилиндрические поверхности изделий обычно являются труднодоступными местами, особенно это проявляется в условиях обработки глубоких отверстий из–за возможности появления теневых зон на поверхностях. Решению этого вопроса посвящен ряд работ [5,6], в которых выполнены исследования особенностей нанесения вакуумных ионно–плазменных покрытий на внутренние цилиндрические поверхности изделий. При этом отметим, что, в настоящее время существует проблема, связанная с необходимостью повышения эффективности нанесения покрытий на внутренние цилиндрические поверхности изделий.

Целью данной работы является повышение производительности технологических систем для напыления вакуумных ионно–плазменных покрытий на внутренние цилиндрические поверхности изделий за счет обеспечения рациональной концентрации и структуры рабочих позиций установки. В соответствии с поставленной целью в работе планируется решить следующие задачи: разработать структурно–логические выражения по определению основных параметров производительности в зависимости от структуры технологической системы, исследовать особенности структурных вариантов технологической системы и определить их влияние на параметры производительности, представить зависимости параметров производительности от особенностей процесса нанесения покрытий на внутренние цилиндрические поверхности изделий.

Можно отметить, что проблема повышения производительности решается особенно эффективно за счет широкого применения принципа концентрации рабочих позиций в технологической системе. Однако использование этого принципа должно базироваться на основных особенностях структуры рабочих позиций в вакуумной камере и параллелизме реализации технологических воздействий на предметы обработки. В этом случае общее количество рабочих позиций определяется по следующей формуле

, (1)

, (1) где υi — общее количество рабочих позиций технологической системы;

υik — количество позиций в подсистемах k–го класса установки;

p — количество классов подсистем установки.

На рис. 1 представлена зависимость количества рабочих позиций структуры планшайбы вакуумной камеры от количества классов подсистем для различных значений количество позиций в подсистемах k–го класса установки при υi1=υi2...υik=υip, определяемая в соответствии с формулой (1). Здесь можноотметить, что количество классов подсистем и количество позиций в подсистемах установки оказывает существенное влияние на общее количество рабочих позиций. Поэтому на базе этих параметров, есть возможность решать вопросы обеспечения заданной производительности технологической системы.

Для обеспечения принципа параллелизма при нанесении покрытий на внутренние цилиндрические поверхности изделий в вакуумной камере необходимо определенным образом расположить рабочие позиции и реализовать необходимую кинематику их движений [5,6] в технологической системе. Эти вопросы решаются с помощью обеспечения параллельно действующей структуры рабочих позиций в вакуумной камере. Универсальная структурно логическая формула рабочих позиций в технологической

системе для нанесения ионно–плазменных покрытий на внутренние цилиндрические поверхности изделий имеет следующий вид

, (2)

, (2) где Stri — структура i–го варианта устройства поворота вакуумной ионно–плазменной установки;

yi(ηip,...,ηi2,ηi1) — структурный элемент, расположенный на позициях подсистем;

ηip,...,ηi2,ηi1, устройства поворота изделий установки;

υip...υi2, υi1 — количество позиций подсистем устройства поворота технологической системы.

Принцип концентрации изделий в технологической зоне обеспечивает возможность параллельного нанесения покрытий на внутренние цилиндрические поверхности множества изделий. Приведенное выражение (2) является универсальным для создания различных вариантов структур поворотных устройств вакуумной камеры. На базе этого выражения можно генерировать различные варианты технологических устройств поворота изделий и выбирать оптимальные решения для данного конкретного случая нанесения покрытий на изделия. В этом случае, универсальную структурно–логическую формулу цикловой производительности вакуумной ионно–плазменной установки для нанесения покрытий на внутренние цилиндрические поверхности изделий можно представить следующим образом

, (3)

, (3) где Пц — цикловая производительность вакуумной ионно–плазменной установки;

tо — основное время технологического воздействия при нанесении покрытия;

tв — вспомогательное время.

Основное время технологического воздействия при нанесении покрытия определяется на основании следующего выражения

где tо1 — время очистки в тлеющем разряде (в ряде случаев эта операция не выполняется);

tо2 — время ионной бомбардировки и термоактивации поверхности изделия;

tо3 — время конденсации (осаждения) покрытия на поверхность изделия;

tо4 — время охлаждения изделия.

, (5)

, (5) где tвε — ε–й элемент вспомогательного времени;

Е — общее количество элементов вспомогательного времени.

Следует отметить, что для реализации принципа концентрации, обеспечения заданной структуры рабочих позиций и выполнения процесса напыления, вакуумных ионно–плазменных покрытий необходимо реализовать соответствующую кинематику движения рабочих позиций, подсистем и всего поворотного устройства. Выполнение этих движений необходимо для осуществления равномерности нанесения покрытий на поверхности для всех изделий в процессе нанесения покрытий и исключения влияния эффекта «теневая зона», так как в вакуумной камере располагается большое количество изделий. А так же это потребно для выполнения стабильности других параметров технологического процесса. Можно отметить, что вопросы, связанные с конструкцией поворотных устройств и кинематикой движения рабочих позиций подсистем и всего устройства рассмотрены в работах [5,6], поэтому в этой работе не будем рассматривать эти вопросы.

Используя универсальную структурно–логическую формулу (3) цикловой производительности вакуумной ионно–плазменной установки для нанесения покрытий на внутренние цилиндрические поверхности изделий на рис.2 представлена зависимость цикловой производительности от времени полного кинематического цикла нанесения покрытий на внутренние цилиндрические поверхности изделий для следующих структурных вариантов поворотного устройства технологической системы:

,

,Можно отметить, что состав структуры рабочих позиций оказывает существенное влияние на цикловую производительность технологической системы. Она находится в функциональной зависимости от числа классов подсистем и от количества позиций в каждой подсистеме. Однако, следует заметить, что при формировании структуры элементов и подсистем поворотного устройства следует учитывать компактность рабочих позиций в технологической зоне. От этого критерия зависит общая производительность всей технологической системы. Поэтому процесс проектирования поворотного устройства следует вести с учетом компактности на базе принципов пространственной ориентации и функциональной ориентации рабочих позиций в вакуумной камере.

Заметим, что на цикловую производительность оказывает существенное влияние длительность полного технологического цикла нанесения покрытий на внутренние цилиндрические поверхности изделий. К примеру, для установок типа Булат (Булат–3, Булат–6, ННВ 6.6–И1), длительность полного технологического цикла может достигать от одного до трех часов. Общая длительность полного технологического цикла зависит от двух составляющих, а именно, основного и вспомогательного времени технологического воздействия. Эти параметры определяются в соответствии с составляющими формул (4) и (5) и на практике могут иметь различные параметры. Это зависит от особенностей оборудования, условий его эксплуатации и обслуживания, а также выполнения вакуумной гигиены.

На рис.3 представлена зависимость цикловой производительности установки от параметров длительности полного технологического цикла нанесения покрытий. Здесь, на рис. 3,а показана зависимость цикловой производительности от основного времени технологического воздействия для структурного варианта, выше указанной структуры 4, для различных значений вспомогательного времени. На рис. 3,б показана зависимость цикловой производительности от вспомогательного времени технологического воздействия для структурного варианта, представленного вариантом структуры 3, для различных значений основного времени.

Следуя основным положениям теории производительности, установлено, что анализ технологического потенциала производительности вакуумной ионно–плазменной технологической установки следует осуществлять по коэффициенту производительности:

, (6)

, (6) где ηi — коэффициент производительности вакуумной ионно–плазменной установки;

По — технологическая производительность вакуумной ионно–плазменной установки.

Здесь технологическая производительность вакуумной ионно–плазменной установки определяется по следующей формуле

, (7)

, (7) Подставляя формулу (7) в (6), получим следующее выражение

, (8)

, (8) εi — коэффициент, характеризующий степень использования полного технологического цикла нанесения покрытия на изделия в вакуумной ионно–плазменной установке.

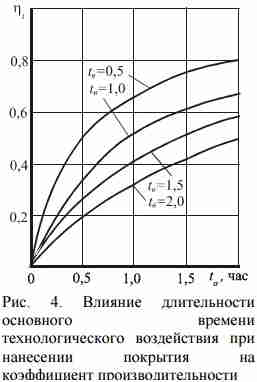

Результаты расчетов коэффициента производительности в зависимости от основного времени технологического воздействия на изделия представлены на рис. 4 для различных значений вспомогательного времени. Проделав соответствующие преобразования в выражении (6) и используя формулы (7) и (8), уравнение для определения цикловой производительности вакуумной ионно–плазменной установки можно представить следующим образом

,

,На рис.5 представлены результаты экспериментальных исследований по определению зависимости скорости напыления нитрид–титанового покрытия на внутренние цилиндрические поверхности изделий от некоторых параметров, а именно: на рис. 5,а в зависимости от тока дуги Iд для фиксированных значений углов наклона продольных ω а на рис. 5,б — от угла наклона продольной оси изделия ω для фиксированных значений тока дуги осей изделий Iд. Эти данные были получены на установке Булат–6 со специально модернизированным поворотным устройством. Они дают возможность определять параметры нанесения покрытий в зависимости от технологических параметров установки.

Для определения влияния скорости напыления покрытия на внутреннюю цилиндрическую поверхность изделия на цикловую производительность установки проведены исследования. Эти исследования выполнялись при следующих параметрах процесса: υi=8, t01=0 c, t02=600 c, t04=900 c, tв=1500 с. На рис.6 представлена зависимость цикловой производительности вакуумной ионно–плазменной установки от скорости напыления покрытия на внутренние цилиндрические поверхности изделий. Эти данные приведены для нескольких вариантов толщин покрытий внутренней цилиндрической поверхности изделий. На рис.7 приведена зависимость толщины напыляемого покрытия на цилиндрическую внутреннюю поверхность изделия от угла наклона оси изделия к направлению потока плазмы. Данные исследования приведены для следующих параметров процесса: t01=0 c, t02=600 c, t04=900 c, υk=0,3*10–2 мкм, tв=1500 с, а также при фиксированных параметрах тока дуги.

В заключение можно отметить, что выполненные исследования позволили разработать структурно–логические выражения по определению основных параметров производительности в зависимости от структуры технологической системы. А это дает возможность выявлять наиболее рациональные структурные варианты компоновки рабочих позиций в вакуумной камере технологической системы. А также в данной работе исследованы особенности структурных вариантов технологической системы и определено их влияние на параметры производительности. При этом полученные зависимости параметров производительности от особенностей процесса нанесения покрытий на внутренние цилиндрические поверхности изделий позволяют производить направленный поиск структуры технологической системы для определенных конкретных практических условий нанесения покрытий на различные изделия машиностроения. В целом выполненные исследования дают возможность проектировать оснастку технологических систем в зависимости от необходимых параметров производительности вакуумных ионно–плазменных установок.