Аннотация

Прокатка. В данной статье дано определение прокатки и детально описан сам процесс.

Прокатка – вид обработки давлением, при котором процесс деформации металла осуществляется сдавливанием его между вращающимися валками (цилиндрами). При этом сдавливаемый металл вытягивается вдоль, сжимаясь в поперечнике. Размеры и форма поперечного сечения, полученного прокаткой изделия, определяются профилем отверстия между сжимающими металл валками.

Отношение площадей поперечного сечения металла до и после прокатки называется коэффициентом вытяжки, а разность толщин – абсолютной величиной обжатия.

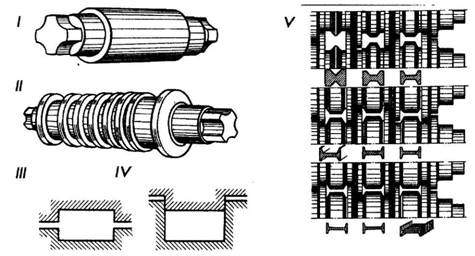

Валки для прокатки изготовляются из отбеленного чугуна, углеродистой и легированной стали. Для прокатки листов, полос и пластин поверхность валка делается ровной (рис. 1, I), а для получения фасонного и сортового проката применяют калиброванные валки (рис. 1, II – V), на которых по окружности выточены канавки определенного профиля, называемые ручьями. При наложении смежные ручьи валков образуют просветы определенного профиля, называемые калибром. Важно отметить, что площадь поперечного сечения последующего ручья меньше предыдущего на величину коэффициента вытяжки. Последний калибр валков должен иметь форму, соответствующую окончательному профилю прокатываемого металла.

Концы валков имеют цапфы, которыми они опираются на подшипники, закрепленные в подушках станины. Группа таких валков, установленных в станине, образует так называемую рабочую клеть – принадлежность любого прокатного стана.

Сортаментом проката называют перечень выпускаемого промышленностью проката, в котором указывают профиль и размеры поперечного сечения, длины полос, листов, балок, труб, прутков и др. Перечисленные данные стандартизованы. Сортамент стального проката подразделяется на следующие основные виды: сортовой, листовой и трубный.

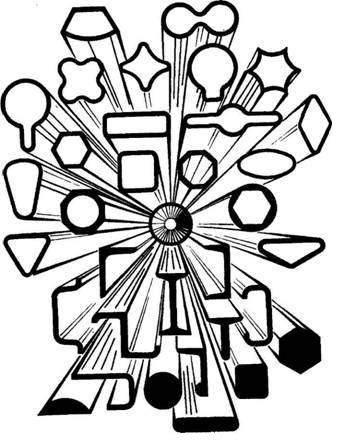

Сортовой прокат (рис. 2) имеет простой и фасонный профиль. Простой прокат используется как исходный материал для получения проката фасонного профиля. Он используется также и как заготовка для последующей переработки. Прокат фасонного профиля может быть разделен на профили общего назначения, используемые в машиностроении, строительстве, и на профили специального назначения, которые используются в автостроении, в сельхозмашиностроении и в ряде других отраслей промышленности.

К сортовому прокату простого профиля относятся стали: квадратная, круглая, треугольная, овальная, сегментная, ромбовидная и т. д. К фасонному – зетовый профиль, рельсы, тавровая и двутавровая сталь, угловой профиль (равнобокий, неравнобокий и т. д.), швеллер и др.

Листовой прокат разделяется на толстолистовую и тонколистовую сталь. Толстолистовая сталь имеет толщину более 4 мм, ширину 600 ... 5000 мм. Тонколистовая сталь имеет толщину до 4 мм при ширине листов 600 ... 2200 мм. К тонколистовой относятся, например, сталь листовая кровельная в отожженном состоянии, сталь декапированная, т. е. отожженная и протравленная для удаления окалины, сталь черная полированная, сталь оцинкованная, жесть белая (покрытая оловом).

Трубный прокат используют как в машиностроении, так и строительстве сооружений. Трубы изготовляют сварными и бесшовными.

Процесс производства сварных труб состоит из двух операций: свертывания заготовки в трубу и сварки. Ширина полос должна соответствовать диаметру окружности изготовленной трубы. Кромки полос скашивают на кромкострогальных станках таким образом, чтобы при наложении их толщина сварной трубы везде была одинаковой. Затем полосы нагревают, загибают в трубу, протягивают через воронку на волочильном стане.

Более прогрессивным методом является спиральная сварка. В этом случае полоса свертывается спирально, а соприкасающиеся кромки свариваются посредством особого сварочного аппарата.

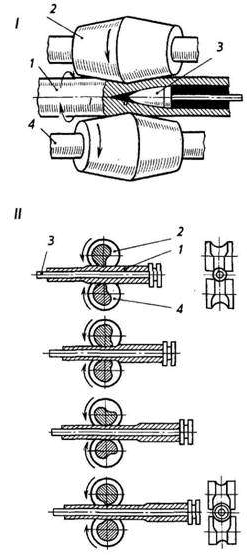

Изготовление бесшовных труб состоит из двух операций: получения отверстия в болванке с помощью конических валков и оправки и по-следующей прокатки полученной заготовки, предварительно нагретой до 1200 °С, на специальном стане.

Валки 2 и 4 (рис. 3) прошивного стана имеют коническую форму и вращаются в одном направлении, сообщая при этом вращательное движение заготовке 1. Вращаясь, заготовка одновременно перемещается вдоль оси. Таким образом, образуется цилиндрическая заготовка – гильза (I), отверстие которой имеет неровную поверхность. В дальнейшем по мере своего движения гильза надвигается на оправку 3, которая исправляет форму и выравнивает поверхность.

Чтобы получить тонкостенную трубу (II) заданных размеров, заготовку гильзу, надетую на оправку 3, подают на стан с двумя ручьевыми валками 2 и 4 переменного сечения.