Автоматизация управления топкой низкотемпературного кипящего слоя

Автор:

Амброс Н. И.

Источник:

Автоматизированное управление технологическими процесами / Материали

XII

межнародной

молодежной научной конференции, Ухта, 2011.

Аннотация

Амброс Н. И.

Автоматизация управления топкой низкотемпературного кипящего слоя.

В данной работе был произведен

анализ одно- и двухконтурного управления

топкой низкотемпературного кипящего слоя путем моделирования поведения

каждого типа управления и выбран эффективный способ управления.

Общая постановка проблемы

Одним из эффективных способов решения актуальной проблемы экономии топливных ресурсов является использование нетрадиционных технологий, таких, как сжигание высокозольного твердого топлива в низкотемпературном кипящем слое (НТКС). В частности, топка НТКС может быть использована как источник теплоносителя шахтной котельной установки [1]. Одним из сдерживающих факторов внедрения подобных установок является несовершенство системы автоматизированного управления данным технологическим объектом.

Структура эксплуатируемой в настоящее время системы автоматизации топок НТКС представляет собой ряд обособленных контуров управления, выполненных на основе относительно низкоэффективных регуляторов типа Р–25 [2]. При постоянных параметрах сжигаемого топлива (зольности, крупности, влажности) система работает устойчиво. При использовании угля из разных источников возникает проблема адап-тации настроечных коэффициентов регулятора по контуру «топливо», так как управление температурой кипящего слоя только изменением подачи угля имеет ограниченные возможности [3].

Исследование проблемы

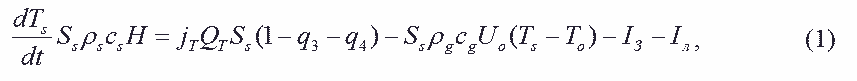

При рассмотрении топки НТКС как объекта автоматизации практический интерес представляют динамические свойства системы. При традиционном подходе к рассмотрению данного вопроса скорость отклика объекта на динамические возмущения описывается уравнением теплового баланса [4]:

где:

- сg, сs – теплоемкость газа и материала слоя;

- pg, ps – плотность газа и насыпная плотность материала слоя;

- Ss – площадь зеркала горения;

- Нs – высота слоя;

- Тs, To – температура слоя и газа;

- Qт – теплота сгорания топлива;

- jт – расход топлива на 1 м2 площади зеркала горения, (кг/м2*с);

- Uo – скорость газа через слой;

- q3, q4 – доля химического и механического недожега;

- Iз, Iл – потери теплоты с отводимой золой и излучением, что соответствует апериодическому звену первого порядка.

Из анализа математической модели, произведенного в [5], следует необходимость дополнения рассмотренного апериодического звена звеном запаздывания, в результате чего передаточная функция топки по контуру «топливо» имеет вид:

где:

- К – передаточный коэффициент кипящего слоя по контуру «топливо»;

- г – время запаздывания.

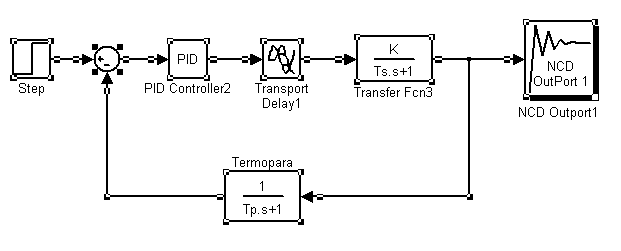

Передаточная функция термопары имеет вид:

Постоянная времени термопары Tt=120 сек. Структурная схема существующей системы управления температурой кипящего слоя представлена на рис. 1. В реальных условиях эксплуатации агрегата передаточный коэффициент может находиться в пределах 2>K>0.5 (при изменении зольности топлива от 20 % до 80 %), а время запаздывания – 200>г>20 сек (при изменении крупности от 1 до 13 мм).

Рисунок 1 – Структура одноконтурной системы управления

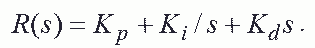

В схеме используется ПИД–регулятор с передаточной функцией вида

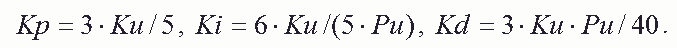

Постановка задачи оптимизации в данном случае предполагает при заданных структуре объекта управления и неопределенностях его параметров поиск коэффициентов Кр, Ki и Kd регулятора, при которых в представленной замкнутой структуре переходный процесс будет иметь: максимальное перерегулирование – не более 20 %; время нарастания – не более 1000 с; длительность переходного процесса – не более 1600 с. Эта задача может быть решена средствами компьютерного моделирования. Начальные значения параметров выбраны в соответствии с методикой настройки ПИД-регуляторов Зиглера-Николса, согласно которой, коэффициенты Ki и Kd устанавливаются равными нулю, а коэффициент Кр увеличивается до тех пор, пока система не потеряет устойчивость. Предельное значение Кр обозначается, как Кu, а период автоколебаний – как Рu. Задаются следующие значения коэффициентов регулятора:

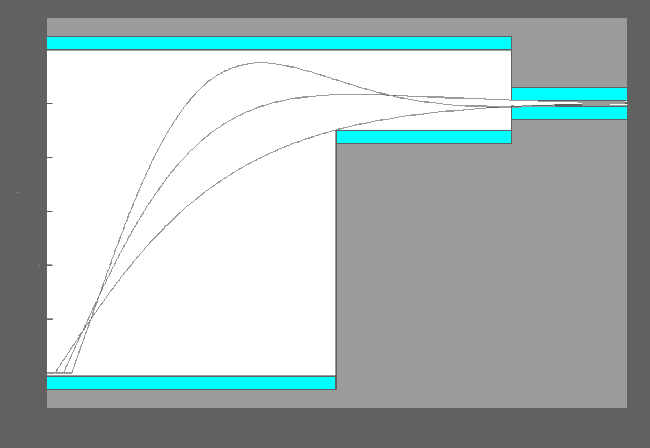

Определение параметров производится для робастного управления при любых значениях К и г из указанных выше диапазонов. Однако как показывают результаты моделирования (рис. 2), уже при нахождении переменных в пределах 1.3>K>0.7 и 90>Г>30 возможности по настройке ПИД-регулятора практически исчерпаны, и одноконтурная система управления температурой кипящего слоя теряет устойчивость на части диапазона используемых параметров топлива.

Рисунок 2 – Результаты моделирования одноконтурной системы управления

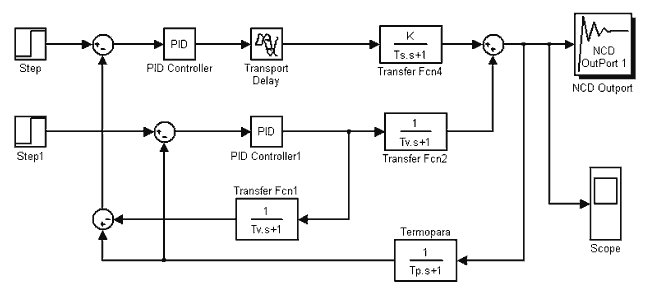

На основании изложенного, предлагается использовать двухконтурную систему управления температурой кипящего слоя с коррекцией по воздуху (рис. 3). Передаточная функция кипящего слоя по контуру «воздух» имеет вид:

В системе отсутствует звено запаздывания в данном контуре, что оказывает положительное влияние на её динамические свойства. Согласование контуров управления обеспечивается введением блока Transfer Fnc1 [3] для усиления взаимосвязи ПИД-регуляторов.

Рисунок 3 – Структура двухконтурной системы управления

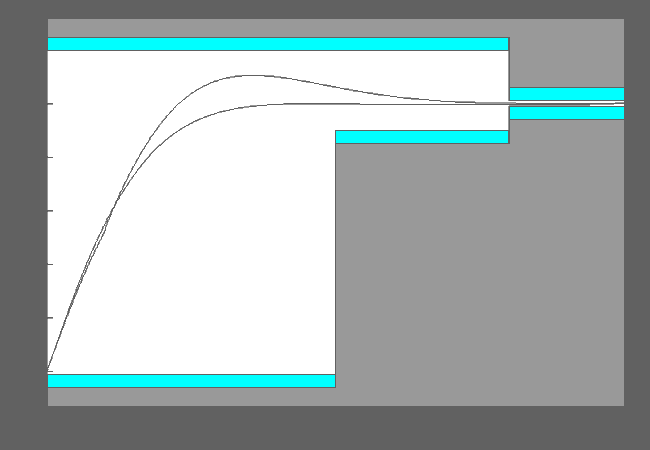

Рисунок 4 – Результаты моделирования двухконтурной системы управления

Первоначальная настройка параметров ПИД-регулятора по контуру «воздух» Kpv, Kiv и Kdv выполняется по методике, изложенной выше. Как показывают результаты моделирования, приведенные на рис. 4, при нахождении переменных в пределах 2>K>0.5 и 20>г>200 возможности по настройке ПИД–регуляторов использованы лишь частично, при этом двухконтурная система управления температурой кипящего слоя обеспечивает устойчивость на всем диапазоне возможных параметров топлива.

Выводы

Проведенные исследования показали целесообразность использования для управления температурой кипящего слоя двухконтурной системы управления с коррекцией по воздуху, что позволит осуществлять устойчивую работу топки на всем диапазоне изменения параметров топлива. Актуальным направлением дальнейших исследований является обоснование аналитических зависимостей и структуры компьютерной модели процесса, предусматривающих эффективное использование двухконтурной системы автоматического управления топкой НТКС при динамичной смене сортности сжигаемого угля.

Список использованной литературы

1.

Ж.В. Вискин и др. Сжигание угля в кипящем слое и утилизация его

отходов. – Донецк: «Новый мир», 1997 г.

– 284 c.

2. Батицкий В. А., Куроедов В. И., Рыжков А. А. Автоматизация

производственных процессов и АСУ ТП в горной промышленности; Учеб. для

техникумов.– М.: Недра, 1991.– 303 с: ил.

3. Изерман Р. Цифровые системы управления: Пер. с англ. – М.:

Мир, 1984. – 541 с.

4. Махорин К.Е., Хинкис П.А. Сжигание топлива в псевдоожиженном слое.

–К.: Нау-кова думка, 1989. – 204 с.

5. 5. Гавриленко Б.В., Неежмаков С.В. Математическая модель топки

кипящего слоя шахтного автономного воздухоподогревателя в

нестационарных условиях // Пробле-ми експлуатації обладнання шахтних

установок: Збірник наукових праць. – 2005. – с. 297

– 304/