Амвросиевский цементный завод «Донцемент» – одно из старейших цементных предприятий Донбасса, был основан в 1896 году. Он имеет 6 технологических линий по обжигу клинкера, 8 мельниц помола цемента. Всего завод располагает шестью печами четыре малых (150 метров каждая) и две больших (185 метров). Завод выпускает цемент различных марок – от ПЦ-400 до ПЦ-600.

Завод располагает собственной сырьевой базой. Мергель и мел добываются в принадлежащих предприятию карьерах. Их запасы – значительны, а качество мергеля – одно из лучших в Европе. В отличие от других аналогичных предприятий на постсоветском пространстве «Донцемент» изготавливает цемент по «мокрому» способу, а большинство других – наоборот, по «сухому»

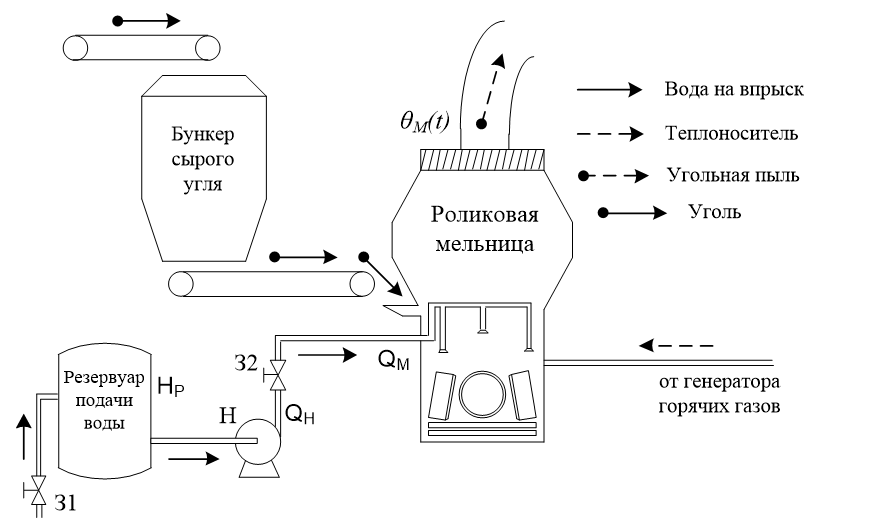

Углепомольное отделение состоит из вертикальной роликовой (валковой) мельницы для угля или кокса, двух рукавных фильтров, одного вентилятора, пневмо-винтового (фуллер) насоса, силоса молотого угля, генератора горячих газов, комплекса впрыска воды. Из соображений безопасности, установка оборудована несколькими взрывными клапанами на фильтре и силосе, двумя отсекающими клапанами, системой мониторинга соотношения О2/СО и системой инертизации/пожаротушения СО2.

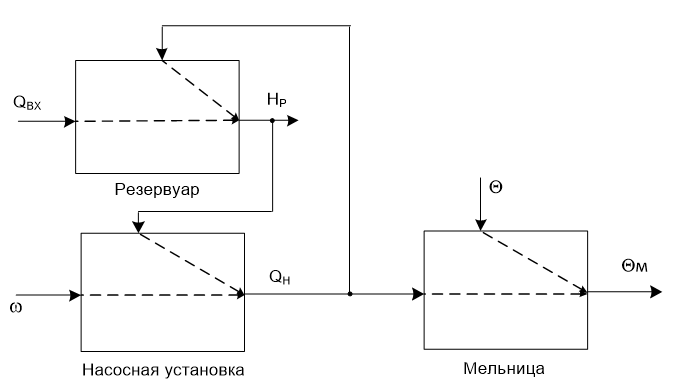

Комплекс впрыска воды (рис.1) предназначен для подачи большого объема горячих газов, несмотря на низкую влажность измельчаемого материала. Распыление воды внутри угольной мельницы вызывает снижение температуры горячих газов на выходе из мельницы. Объем горячих газов автоматически увеличится через цепь управления температурой, что обеспечит восстановление инертной атмосферы в установке.

Рисунок 1 – Технологическая схема комплекса впрыска воды в роликовую мельницу

Требуемое количество подаваемой в мельницу воды (расход воды на впрыск) определяется по заданной (необходимой) температуре на выходе из мельницы. Впрыск воды осуществляется с помощью насоса Н, который через систему трубопроводов с соответствующей арматурой (задвижка З2) качает воду из специального резервуара (рис.1). Для нормального функционирования комплекса впрыска воды необходимо контролировать и поддерживать необходимый уровень воды в резервуаре HP(t), величина которого определяется в соответствии с технологическими требованиями. Изменение расхода подаваемой в резервуар воды, осуществляется задвижкой З1 (рис.1).

Количество подаваемой воды должно быть минимальным, чтоб не образовывался шлам в мельнице, при этом, достаточным, для поддержания требуемой температуры θM(t) на выходе мельницы.

Выполненный выше анализ технологической схемы комплекса впрыска воды (рис.1) позволяет выделить следующие его технологические элементы: резервуар, насосная установка, роликовая мельница.

Согласно технологической схемы (рис.1) резервуар с водой является первым элементом комплекса впрыска воды. Резервуар с соответствующей арматурой предназначен для бесперебойного снабжения водой и сглаживания колебаний ее расхода, возникающих при изменении нагрузки на роликовую мельницу, и соответственно, на комплекс впрыска воды.

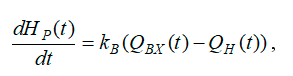

Объектом регулирования является резервуар, выходной управляемой величиной которого является уровень воды НP(t), зависящий от расхода подаваемой воды QBX(t) и текущей подачи насосной установки QH(t). Математическое описание резервуара имеет вид [1]:

где dHP(t)/dt – скорость изменения уровня в водосборнике, м/с;

QBX(t) – расход подаваемой в резервуар воды, м3/ч;

QH(t) – подача насоса, м3/ч;

kB – конструктивный коэффициент резервуара:

где F – площадь резервуара, м2.

На эффективность функционирования комплекса впрыска воды оказывают влияние ряд параметров насосной установки, определяющих ее текущее состояние [2,3]: QH(t) – подача насосной установки; H(t) – напор (давление) насосной установки; HB(t) – вакуумметрическая высота всасывания; η – коэффициент полезного действия насосной установки; ω – частота вращения вала насоса; геометрические параметры трубопроводов: dH – диаметр всасывающего трубопровода; dH – диаметр нагнетательного трубопровода; LB – длина всасывающего трубопровода; LH – длина нагнетательного трубопровода; αB – гидравлическое сопротивление всасывающего трубопровода; αH – гидравлическое сопротивление нагнетательного трубопровода.

Для рассматриваемого объекта управления основной выходной управляемой переменной является подача насосной установки QH, которая определяет производительность всего комплекса впрыска воды.

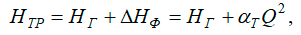

Вышерассмотренные переменные и параметры центробежной насосной установки взаимосвязаны через уравнения напорных характеристик насоса и трубопровода [3,4]. Уравнение напорной характеристики центробежной насосной установки записывается в следующем виде вид [3,4]:

где HO – напор насоса, создаваемый при закрытой задвижке;

Q – производительность (подача) насоса;

А, В, – постоянные коэффициенты для выбранного типа насоса (определяются по справочнику).

Уравнение напорной характеристики трубопровода представляется в виде [3,4]:

где HГ – геометрическая высота подъема воды (для рассматриваемого объекта – насосной установки комплекса впрыска можно принять равной нулю);

ΔHφ – фактическая потеря напора в трубопроводе;

αT – сопротивление напорного трубопровода.

Рабочий режим насосной установки определяется совместной работой насоса и трубопровода и его можно определить аналитическим или графическим решением системы уравнений напорной характеристики насоса и напорной характеристики трубопровода. Точка пересечения характеристик (точка А) (рис. 2) определяет рабочий режим насосной установки. Здесь же приводится кривая КПД насоса и допустимой вакуумметрической высоты всасывания HB.

Рисунок 2 – Характеристики центробежной насосной установки

Рабочий режим центробежного насоса должен удовлетворять по условию бескавитационной работы. В рассматриваемом комплексе впрыска воды для обеспечения устойчивой бескавитационой работы насосной установки необходимо поддерживать требуемый уровень воды в резервуаре HP.

Управление насосной установкой должно осуществляться в пределах зоны ее промышленного использования – QPmin < QP < QPmax.

С учетом проведенного выше анализа особенностей комплекса впрыска воды в роликовую мельницу, получена схема (рисунок 3) основных каналов управления, возмущения и взаимосвязи параметров в объекте, представляющим собой соединение основных технологических элементов – резервуара с водой, насосной установки и вертикальной роликовой мельницы.

Рисунок 3 – Обобщенная схема комплекса впрыска воды как объекта управления

Управляемыми переменными, характеризующими процесс впрыска воды в мельницу, являются (рис.3):

- для резервуара – уровень воды в резервуаре HP;

- для насосной установки – подача на выходе насоса QH;

- для вертикальной роликовой мельницы – температура на выходе θM.

Управляющими воздействиями, позволяющими необходимым образом изменять режим работы комплекса впрыска воды, являются (рис.3):

- для резервуара – расход воды на входе в резервуар QBX, который определяется положением (углом поворота) задвижки на подающем трубопроводе;

- для насосной установки – частота вращения вала насоса ω

- для вертикальной роликовой мельницы – расход воды на впрыск QH.

Возмущающими воздействиями для элементов комплекса впрыска воды выступают (рис.3):

- требуемый расход воды на впрыск QH (для резервуара);

- подпор на входе в насос, зависящий от уровня воды в резервуаре HP (для насосной установки);

- факторы, вызывающие изменение температуры на выходе мельницы (для роликовой мельницы).

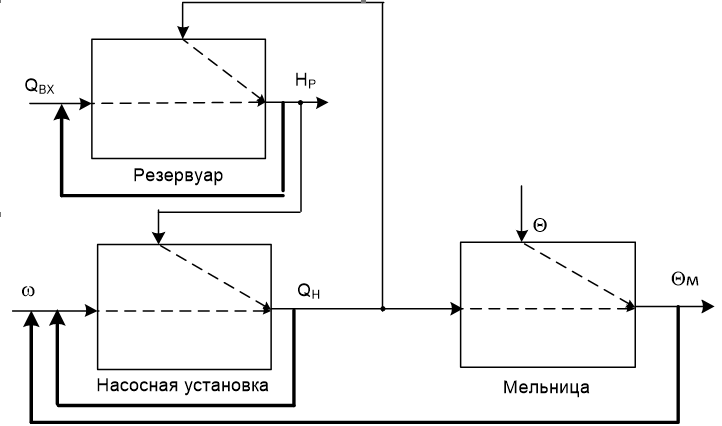

Реализация разрабатываемой САУ комплексом впрыска воды в вертикальную роликовую мельницу (рис.4) предлагается по принципу обратной связи по основным управляемым переменным для каждого технологического модуля:

- уровню воды в резервуаре HP;

- подаче на выходе насоса QH;

- температуре на выходе вертикальной роликовой мельницы θM.

САУ резервуаром (рис.4) реализуется по принципу обратной связи – поддержание требуемого уровня воды в резервуаре HP осуществляется за счет изменения расхода воды QBX, подаваемой в резервуар. Возмущающим воздействием в САУ резервуаром является расход воды, потребляемый из резервуара, который в рассматриваемом комплексе впрыска воды равен подаче на выходе насосной установки QH.

САУ температурой на выходе роликовой мельницы реализуется по двухконтурной схеме подчиненного регулирования с включением в свой состав элементов двух технологических модулей – насосной установки и мельницы (рис.4). Внутренний контур управления осуществляет стабилизацию требуемого расхода на выходе насосной установки QH за счет изменения частоты вращения вала насоса ω. Внешний контур управления задает требуемый расход воды в мельницу (равный подаче на выходе насосной установки QH) для поддержания заданной температуры θM на выходе мельницы при действии температурных возмущений θ (рис.4).

Рисунок 4 – Структурная схема концепции построения САУ

Использование предложенной концепции разработки САУ комплексом впрыска воды позволяет повысить качественные показатели поддержания рассматриваемых технологических параметров – уровня воды в резервуаре, подачи на выходе насосной установки, температуры на выходе роликовой мельницы; исключить возникновение колебаний перечисленных параметров; повысить надежность и снизить эксплуатационные затраты на рассматриваемый объект управления – комплекс впрыска воды в вертикальную роликовую мельницу.

Таким образом, в данной работе предложена концепция разработки САУ комплексом впрыска воды в вертикальную роликовую мельницу. На основании анализа существующих принципов построения систем автоматического управления было решено использовать принцип обратной связи, как наиболее подходящий для решения поставленной задачи автоматизации рассматриваемого объекта. Внедрение предложенной концепции позволит повысить надежность и снизить эксплуатационные затраты на функционирование комплекса впрыска воды в вертикальную роликовую мельницу.

Список источников

- Федюн Р.В., Малахивская В.С. Автоматическое управление районной системой водоснабжения. Автоматизация технологических объектов и процессов. Поиск молодых: сборник научных трудов ХVII научно-технической конференции аспирантов и студентов в г. Донецке 24-25 мая 2017 г. - Донецк: ДОННТУ, 2017. – с.286 – 290.

- Черкасский, В.М. Насосы, вентиляторы, компрессоры. / В.М. Черкасский – М.: Энергоатомиздат, 1984 - 416 с.

- Карелин, В.Я. Насосы и насосные станции: Учеб. для вузов / В.Я. Карелин, А.В. Минаев - 2-е изд., перераб и доп. - М.: Стройиздат, 1986. - 320 с.

- Федюн Р.В., Бессараб В.И., Попов В.А. Управление шахтной водоотливной установкой в аварийных и аномальных режимах работы. Наукові праці ДонНТУ. Серія: Обчислювальна техніка та автоматизація, Випуск 106. - Донецьк, ДонНТУ, 2006.- С. 26 – 33.