Около 110 лет назад датский инженер М. Дэвидсэн запатентовал во Франции новаторское открытие, которое представляло собой трубную мельницу, наполненную стальными шарами или кремневой галькой для тонкого помола песка или цемента. Компания FLSmidth приобрела права на его патент и начала продажи усовершенствованной версии этой мельницы по всему миру. Для цементной индустрии шаровая мельница являлась эпохальным прорывом, так как почти 80 лет она была наиболее распространена при помоле сырья и угля и по настоящее время все еще очень широко используется для помола цемента. За последние три десятилетия валковая вертикальная мельница стала основной мельницей для помола сырья. Ее эффективность в сочетании с возможностью сушить, размалывать и сортировать материал в одном агрегате дает ей неоспоримое преимущество над шаровой мельницей. Однако, несмотря на эти преимущества, применение валковой тарельчатой мельницы для помола цемента не так распространено.

Двухкамерная шаровая мельница с сепаратором повышенной эффективности, работающая в замкнутом цикле, все еще является наиболее предпочтительной для помола цемента, хотя валковая вертикальная мельница, увеличившая долю на рынке за последнее десятилетие, выступает как жизнеспособная альтернатива ей. Этой ситуации существует множество объяснений, основанных на цене и простоте эксплуатации, цене монтажа, цене и простоте обслуживания, качестве продукции, многофункциональности и т. д. На этих параметрах базируется приведенное ниже сравнение двух мельниц для помола цемента.

Процесс помола в вертикальной валковой и шаровой мельницах кардинально различается. В шаровой мельнице процесс измельчения происходит за счет удара и истирания. В вертикальной валковой мельнице при измельчении слой материала подвергается достаточно сильному давлению, что вызывает разрушение отдельных частиц, хотя большинство частиц в слое значительно меньше, чем его толщина.

Таким образом, необходимо чтобы между валками и столом валковой мельницы формировался стабильный и плотный слой, который способен выдерживать прилагаемое давление, без вытеснения материала из зоны раздавливания. Стабильного слоя при помоле сырья обычно легко достигнуть, используя валковую вертикальную мельницу с сепаратором повышенной эффективности. Однако при помоле цемента достигнуть стабильного слоя гораздо сложнее по следующим причинам:

- цемент измельчают значительно тоньше сырья;

- материал подается к мельнице для помола цемента обычно;

- абсолютно сухим и измельчается гораздо труднее, чем сырье;

- конечный продукт при помоле цемента регламентирован гораздо более строгими требованиями к распределению частиц по размеру.

Эта разница в помоле цемента и сырья является значительным препятствием для достижения хорошей работы при помоле цемента валковой мельницей. Однако сейчас существует так называемая мельница ОК (модель валковой тарельчатой мельницы, выпускаемая компанией FLSmidth). Она стала примером конструктивного решения для преодоления сложностей, связанных с окончательной стадией помола цементного клинкера и связанных с ним продуктов.

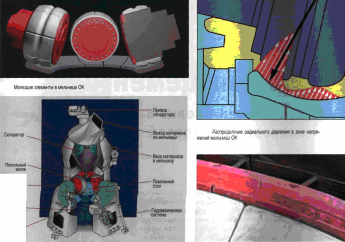

«ОК» мельница была разработана в Японии компаниями Onoda Cement Co., Onoda Engineering and Consulting Co. и Kobe Steel в начале 80-х гг. прошлого века. В 1993 г. компания F.L. Smidth-Fuller Engineering приобрела права на ее производство и продажу. Запатентованные конструкции валков и стола мельницы ОК привели к перевороту в отношении формирования стабильного слоя материала. На рисунке 1 показаны сферические валки мельницы ОК с пазами в середине.

Стол изогнут и тем самым формирует вместе с валками клинообразную зону сжатия и помола. Подобная конструкция с двумя выступами оптимальна для помола клинкера, т. к. она создает две отдельные зоны помола: с высоким и с низким давлением.

В зоне низкого давления под внутренним выступом материал перед помолом деаэрируется и уплотняется. Непосредственно помол происходит в зоне высокого давления под внешним выступом. Паз в центре валка облегчает деаэрацию материала, предотвращая его ожижение.

Улучшению работы и снижению вибрации мельницы ОК способствует сепаратор повышенной эффективности. Он снижает внутреннюю рециркуляцию тонкозернистого материала и соответственно увеличивает скорость подачи. Таким образом, материал, идущий на помол, становится более крупным и, следовательно, менее склонным к разжижению.

Рисунок 1 – Трехмерное изображение мельтельного кольца легко изм. выс., сегмент ограничиницы ОК

Соотношение скорости воздушного потока и скорости сепаратора также влияет на гранулометрический состав частиц. В мельницах ОК стало возможно достигнуть гранулометрического става частиц цемента, аналогичного проводимому на шаровых мельницах. Однако следует заметить, что достижение широкого гранулометрического состава частиц имеет вою цену: снижается эффективность помола.

Во время помола вырабатывается тепло, и цемент нагревается. Температура цемента на выходе зависит от температуры материалов (особенно клинкера), подаваемых в мельницу, и особенностей помола. Обычно она колеблется в пределах от 90 до 120 °С. При такой температуре кристаллизационная вода гипса, добавляемого в цемент, будет частично потеряна, т. е. гипс будет дегидратирован. Дегидратация увеличивает растворяемость гипса, увеличивая его эффективность в качестве замедлителя реакции алюминатов в цементе и, тем самым, его эффективность в управлении сроками схватывания. Другим последствием этого является увеличение прочности цемента при его твердении. Однако слишком высокая доля дегидратированного гипса может привести к осаждению кристаллов гипса между частицами цемента и вызвать преждевременное (ложное) схватывание. Небольшая дегидратация гипса обычно полезна, но слишком сильная может привести к проблемам.

Поскольку в мельнице ОК энергозатраты меньше и время нахождения материала в ней короче, продукция не будет нагреваться так сильно, как в шаровой мельнице. Это означает, что в данном случае ожидается меньшая степень дегидратации гипса. Это не является проблемой в случае, если гипс достаточно химически активен для контроля реакций схватывания, что обычно имеет место. В случаях, когда это не так, необходимо принимать особые меры:

- добавление дополнительного гипса (если это возможно в пределах ограничений на S03);

- увеличение дегидратации гипса путем подачи дополнительного тепла в мельницу;

- добавление более химически активных видов гипса.

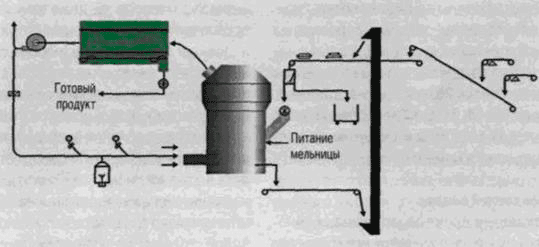

Для обеспечения достаточной дегидратации гипса конструкция валковой вертикальной мельницы предусматривает возможность подачи горячего газа с выхода обратно на вход, что позволяет поддерживать необходимую температуру в мельнице, рисунок 2. Если на вход подаются холодный клинкер или влажные добавки, то с помощью вспомогательного нагревателя можно добавить горячего воздуха. Если температура клинкера, подаваемого в мельницу, слишком высокая, то температурой управляют при помощи регулятора холодного воздуха, который может подать на вход охлажденный воздух или, в крайнем случае, воду.

Рисунок 2 – Карта технологического процесса современного завода, использующего вертикальную валковую мельницу для помола клинкера и шлака

Еще один химический аспект, который следует рассмотреть - это предварительная гидратация частиц цемента, которая может иметь место при помоле. Влага для предварительной гидратации может поступать из влаги, содержащейся в материалах, подающихся на вход, внутренних охлаждающих систем и/или от дегидратации гипса. Последний случай обычно становится проблемой при хранении горячего цемента в силосе. В случае превышения определенного уровня, предварительная гидратация цемента может привести к уменьшению его реакционной способности и соответственно к увеличению времени схватывания и снижению прочности, особенно в ранние сроки. Предварительная гидратация также может увеличить вероятность ложного схватывания цемента с высоким содержанием дегидратированного гипса.

Для сравнения продукции ОК и шаровой мельниц были отобраны и протестированы образцы цемента одинакового состава, произведенного на разных мельницах на заводах, которые имели в своем составе мельницы обоих типов. Шаровые мельницы, на которых производились испытания, работали в замкнутом цикле

Сравнение говорит о том, что качество цемента, производимого на ОК мельнице, такое же, что и качество цемента, производимого на шаровой мельнице с современным сепаратором, работающей в замкнутом цикле. Для ОК мельниц характерен более низкий уровень дегидратации гипса в цементе и круче кривая гранулометрического состава, но цемент получается с очень схожими вяжущими свойствами. Основные выявленные различия обычно были вызваны факторами, не зависящими от мельниц, такими как пропорции компонентов в продукции.

Самое значительное преимущество валковой верикальной мельницы заключается в удельном расходе электроэнергии. Потребление электроэнергии мельницей ОК на 25-40% ниже шаровой. Преимущество ОК мельницы особенно четко выражено при тонком помоле и/или при добавлении шлака в цемент.

При помоле в шаровой мельнице обычного портландцемента с удельной поверхностью до 3600 см2/г по Блейну интенсификаторы помола обычно не требуются и даже могут не подходить из-за своей стоимости. Однако при помоле в вертикальной валковой мельнице для достижения эффективного процесса производства со стабильным слоем материала и низким уровнем вибрации обычно требуются интенсификаторы помола. При помоле с помощью валковой мельницы обычного портландцемента низкой тонины (около 3000 см2/г по Блейну) можно обойтись без интенсификаторов, но даже в этом случае их применение улучшает производительность и снижает потребление энергии. Опыт последних лет показал, что схожий с интенси-фикаторами помола эффект оказывает вода. Если условия (совокупность температуры клинкера, потребления энергии и температуры окружающей среды) позволяют впрыскивать воду в мельницу, то ею можно заменить часть интенсификаторов помола. Количество интенсификаторов, которое можно заменить водой, зависит от гранулометрии подаваемых материалов, их влажности и качества продукции.

Вертикальная валковая и шаровая мельницы представляют собой абсолютно разные технологии. В случае, если эксплуатационные параметры валковой мельницы правильно настроены, можно достигнуть практически одинаковых свойств цемента, которые удовлетворят потребителя, на обеих мельницах. Тем не менее, у каждой из мельниц есть свои преимущества.

У вертикальной валковой мельницы эффективность помола сочетается с возможностью молоть, сортировать и, при необходимости, сушить продукцию в одном агрегате. Это дает ей значительное преимущество перед шаровой мельницей. Валковая мельница более чувствительна к изменениям в качестве сырья и интенсивности подачи материала, в связи с чем шаровая мельница более проста в управлении. Шаровая мельница также более проста в техническом обслуживании.

Валковая мельница потребляет меньше электроэнергии. Интенсификаторы помола, стоимость топлива для генератора горячего воздуха и цена воды для охлаждения тоже влияют на производственные затраты, но в меньшей мере. Стоимость технического обслуживания практически одинакова для обеих мельниц и поэтому не является значимой при сравнении.

По сравнению с шаровой, вертикальная валковая мельница более многофункциональна. Она пригодна и легко настраиваема для широкого круга продукции. С другой стороны, производительность шаровой мельницы может быть увеличена при модернизации, что невозможно для вертикальной валковой мельницы. Несмотря на то, что стоимость монтажа и сооружений различна в зависимости от региона, общая стоимость вертикальной валковой мельницы обычно немного выше.

Для сравнительной оценки шаровой и валковой тарельчатой мельниц в области помола цемента необходимо учитывать достаточно большое количество факторов, хотя стоимость потребляемой электроэнергии и затраты на установку, наверное, являются наиболее важными. Значения этих факторов могут значительно различаться в зависимости от местоположения, поэтому невозможно сделать общеприменимое сравнение. Такое сравнение должно проводиться для каждого отдельного проекта с учетом местных условий и потребностей.

Вывод

В технически развитых странах стремительно развивается цементная промышленность,и с целью экономии ресурсов и энергии проводится маса мероприятий по модернизации и реструктуризации заводов. Помол клинкера является важной стадией в производстве цемента. Клинкер является только полуфабрикатом. Для того чтобы получить из него портландцемент, клинкер следует измельчить с добавкой гипса, а также с гидравлической добавкой, применяемой в большинстве случаев. Одно из важнейших требований к портландцементу - это определённая степень измельчения - тонкость помола. От него зависит прочность цемента, и скорость его твердения.