Общий анализ проблемы и постановка задачи исследований.

Реверсивный стан холодной прокатки – это прокатная клеть, обжимающая полосу в валках давлением на нее, создаваемым нажимными устройствами, и ее натяжением, создаваемым разматывающей моталкой (до клети) и наматывающей моталкой (после клети) при заданной скорости вращения валков. Реверс валков клети и моталок позволяет повторять обжатие чередованием направления прокатки. Регулирование толщины возможно, как воздействием на давление, так и воздействием на натяжение полосы.

Известная система работает следующим образом:

- моталки поддерживают соответствующее измеренное (или вычисленное по их нагрузке) натяжение по их отклонению от заданного значения;

- нажимные устройства регулируют толщину полосы с упреждением по результатам ее измерения до клети (по возмущению) и с запаздыванием по результату ее измерения после клети (по отклонению);

- кроме того, оба результата измерения толщины используются для регулирования толщины полосы изменением натяжения полосы до клети разматывающей моталкой (и по возмущению и по отклонению).

Эта система вполне работоспособна. Однако регулирование толщины полосы натяжением моталки:

- ограничено пределами 5% (для качественной размотки рулона необходимо более или менее устойчивое натяжение полосы);

- моталки имеют большую инерцию и компенсация изменения натяжения будет медленной. Иными словами, колебания толщины полосы на входной стороне, например, 2–3 Гц или выше не могут быть устранены с помощью выше рассмотренной системы управления;

С другой стороны:

- существует проблема чередования регулирующих воздействий натяжением и давлением (параллелизм воздействий порождает их неопределенность);

- изменение натяжений полосы на входе и выходе клети может возникать из-за сопротивления деформации рабочего тела в очаге деформации, что может сводить на нет изменение зазора между рабочими валками, и толщина проката не изменится. Кроме того, требуется точное знание коэффициентов передачи от воздействий к толщине через пластичность полосы, зависящую не только от марки стали, но и от условий ее обжатия в валках и от N ее пропуска через них (от наклепа полосы);

- такие возмущения, как эксцентриситет валков, возникающие за счёт самого стана, также влияют на толщину прокатки, что приводит к снижению точности и качества регулирования. Обычно, для решения этой проблемы используются системы управления для устранения эксцентриситета, в которых значение эксцентриситета получается исходя из, например, сигнала давления прокатки и на основе этого значения, система корректирует зазор между рабочими валками изменяя его в сторону, обратную эксцентриситету. Однако такая методика не может устранить влияние эксцентриситета при высокой скорости прокатки, так как период изменения эксцентриситета слишком высок для гидронажимной системы изменения зазора между валками.

Таким образом, качество проката по толщине во многом зависит от удачной реализации системы автоматического регулирования толщины, которая должна быстро реагировать и компенсировать высокоскоростные и более медленные составляющие изменений натяжения полосы на входе и выходе клети. Тогда возникает задача повышения качества регулирования толщины за счет организации взаимодействия регулирующих связей по основным технологическим параметрам процесса и оптимального использования механизмов стана.

Методика решения задачи.

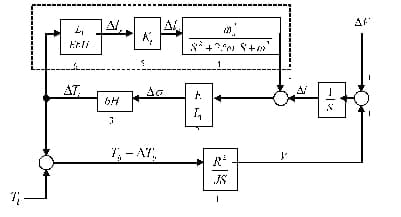

Для решения задачи рассмотрим общий принцип регулирования натяжения, приведенный на структурной схеме (рис.1). Момент двигателя необходимый для создания натяжения на катушке моталки с радиусом, равен:

С другой стороны, выходной момент двигателя моталок равен:

Из (1) и (2), получим:

где i – ток двигателя, Φ – поле магнитной индукции двигателя. Регулирование устроено так, что радиус катушки R становится пропорционален полю магнитной индукции Φ, то Φ/R принимает постоянное значение и натяжение T становится пропорционально току двигателя i.

Рисунок 1 – Структурная модель регулятора натяжения

На рис.1 пунктирной линией отмечены блоки, представляющие характеристику регулятора натяжения, а все остальные – физические явления, происходящие в процессе прокатки. Используемые символы: где E – модуль Юнга рабочего тела; b – ширина рабочего тела; H – толщина рабочего тела; L1 – расстояние между рабочей клетью и моталкой; J – момент инерции моталки вместе с катушкой; R – радиус катушки; S – оператор Лапласа; ΔV – изменение скорости прокатки; ΔTb – обратное изменение натяжения.

Используя данную структурную схему, опишем возникновение текущих изменений натяжения во время процесса прокатки и работу регулятора натяжения. Сначала моталка, вместе с катушкой ускоряется под действием величины ΔTb, которая пропорциональна значению тока двигателя от регулятора тока для образования скорости V моталки. Скорость моталки V возмущается изменением скорости ΔV рабочего тела из-за изменения натяжения на входной и выходной сторонах стана и/или из-за вариаций толщины рабочего тела, которые вызывают дисбаланс скорости через сумматор. Затем, это значение интегрируется в разницу удлинений Δl в продольном направлении рабочего тела, откуда в блоке 2 вычисляется изменение напряжения натяжения Δε . Умножив это значение на bH, получим обратное изменение натяжения ΔTb, которое сравнивается на сумматоре со значением натяжения Tb для получения величины отклонения. Моталка управляется этим отклонением так, чтобы скомпенсировать влияние ΔV. Компенсационное влияние протекает медленно, как уже было сказано, из-за большой инерционности моталки, что выражено в блоке 1. Это текущая генерация изменений натяжения во время прокаточного процесса и её традиционная компенсация с помощью моталки. Для сравнения, в соответствии с системой регулирования натяжения представленной в данной работе, изменение натяжения ΔTb, конвертируется в блоке 6 в изменение удлинения Δlr. Полученное значение усиливается в Kt раз для получения величины Δlc с помощью которой и происходит регулирование натяжения. Таким образом, переходный процесс происходит намного быстрее, так как на него не влияет инерционность моталки. Докажем работоспособность регулятора натяжения методами математического моделирования. Моделирование и исследование динамики регулятора натяжения. Получим аналитическую модель объекта управления по структурной схеме регулятора натяжения (рис. 1). Данная модель отражает зависимость изменения натяжения рабочего тела в продольном направлении от возможного изменения скорости прокатки. Не учитывая пока динамику регулятора натяжения, запишем выражение в терминах преобразования Лапласа для изменения натяжения:

Выражая ΔTb(S), получим решение в операторной форме для изменения натяжения между моталкой и клетью относительно требуемого задания Tb(S) и возмущающего воздействия от скорости прокатки:

Таким образом, передаточная функция объекта по каналу возмущения изменение натяжения рабочего тела – изменение скорости рабочего тела

имеет вид:

Из выражения (5) следует, что динамика по возмущению носит колебательный характер. С целью получения выражения для собственной частоты колебаний объекта, перепишем (5) следующим образом, учитывая, что частота есть обратная величина постоянной времени, тогда:

Отсюда получим собственную частоту колебаний:

Рассуждая аналогичным образом, получим передаточную функцию системы с блоками внутри области, отмеченной пунктирной линией (то есть с учётом системы регулирования натяжения):

Тогда аналогично, из выражения (8) получим выражение для резонансной частоты:

– динамическая характеристика регулятора натяжения. Из (9) следует, что правильно подобранное значение коэффициента усиления регулятора натяжения Kt может устранить явление зависимости натяжения от резонанса моталки. Тогда толщина проката не будет изменяться, даже если зазор между рабочими валками изменяется с большой частотой, как это получается в традиционных известных системах регулирования.

Докажем состоятельность модели методами математического моделирования. Моделирование осуществлялось для скорости прокатки 20…30 м/с и рабочем натяжении 1020 Кгс=10000 Н. Численное значение собственной частоты колебаний определено по формуле (7) с учетом коэффициента демпфирования равного ε=0,7 исходя из соображений того, что модель рабочего тела в теории обработки металла давлением принимают за идеально упругий элемент.

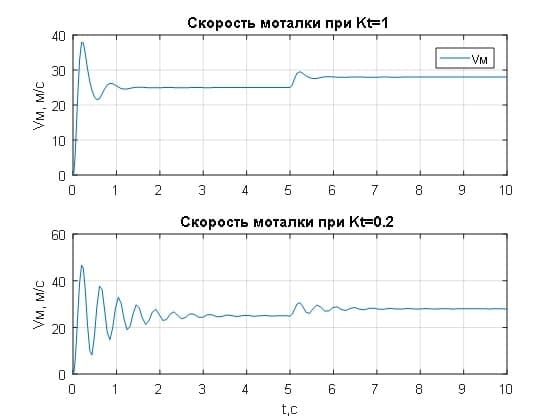

Анализ динамики регулятора натяжения проведен в результате моделирования схемы приведенной на рис. 1. На схеме скорость прокатки задается ступенчатым набросом с возможным ее изменением в момент времени 5 с. Переходные процессы скорости моталки при различных значениях коэффициента усиления регулятора натяжения Kt приведены на рис. 2. Из графиков видно, что коэффициент Kt варьируется в пределах от 0,2 до 1, изменяя переходной процесс скорости моталки от колебательного до апериодического.

Рисунок 2 – Переходные характеристики скорости моталки при различных значениях коэффициента регулятора натяжения

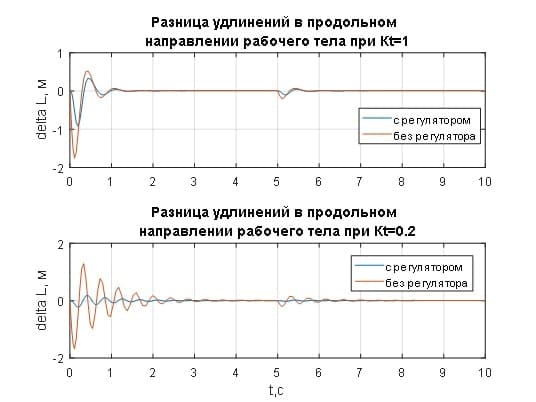

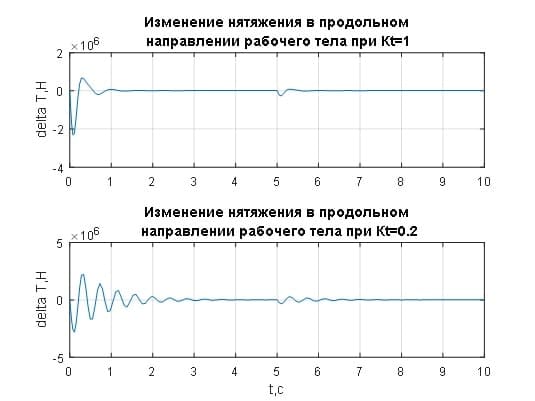

Значение ΔV интегрируется в разницу удлинений Δl в продольном направлении рабочего тела, переходные характеристики которых приведены на рис.3. На рис.3. специально приведены переходные процессы удлинений рабочего тела без регулятора натяжения и с регулятором при различных значениях его коэффициента усиления. Без регулятора натяжения переходной процесс удлинений, а соответственно и изменения натяжения рабочего тела (рис.4) носит колебательный характер, что свидетельствует о большой инерционности моталки, которая управляется отклонением натяжения от требуемого значения ΔTb так, чтобы скомпенсировать влияние ΔV . И происходит эта компенсация очень медленно (рис.3 и рис.4 красным цветом).

Рисунок 3 – Переходные характеристики разницы удлинений рабочего тела при различных значениях коэффициента регулятора натяжения

Рисунок 4 – Переходные процессы изменения натяжения рабочего тела при различных значениях коэффициента регулятора натяжения

Изменение натяжения Tb конвертируется в изменение удлинения Δlr. Полученное значение усиливается в Kt раз для получения величины Δlc, с помощью которой и происходит регулирование натяжения. Таким образом, переходный процесс происходит намного быстрее, так как на него не влияет инерционность моталки (рис.3 и рис.4 синим цветом).

Выводы

Переходные характеристики, приведенные на рис. 2 – рис.4 адекватно доказывают работоспособность метода регулирования натяжения рабочего тела между моталкой и клетью реверсивной прокатки. Подбор коэффициента усиления регулятора Kt позволяет компенсировать флуктуации натяжения рабочего тела, возникающие по объективным причинам в процессе прокатки. Фактически регулятор натяжения, служит для того, чтобы изменить модуль упругости Юнга рабочего тела, отклоняя резонансную частоту wn, вызываемую инерционностью моталки в область, где она не оказывают влияния на систему регулирования.

Список использованной литературы

1. Дралюк Б.Н., Конторович Б.И., Маланов А.Л.// Электропривод и автоматизация мощных машин: Сб. науч. тр. — Свердловск: НИИтяжмаш, 1991г. С.81—96.

2. Дралюк Б.Н., Конторович Б.И., Маланов А.Л.// Внедрение микропроцессорной САРТ на реверсивном стане холодной прокатки. Изд. Металлургия

, Сталь

N 5, 1996, с.33—36.

3. Выдрин В.Н., Федосиенко А.С. Автоматизация прокатного производства. — М.: Металлургия, 1984 — 472 с.

4. Кузнецов Б.И., И.О. Опришко, И.М. Богаенко и др. Автоматизация управления листовыми прокатными станами. — К.: Техника, 1992. — 231 с.

5. Гудвин Г.К., Гребе С.Ф., Сальгадо М.Э., Проектирование систем управления, 2004г — 962 с.

6. Дружинин Н.Н. Непрерывные станы, как объект автоматизации. — М.: Металлургия, 1975. — 336 с.