Аннотация

Выполнен анализ технологического процесса реверсивной прокатки в одноклетьевом стане как объект управления. Выявлены недостатки существующих систем регулирования натяжения стальной полосы до и после клети. В разработанной системе предлагается подавлять высокочастотные флуктуации натяжения по длине полосы, возникающие из-за вариаций толщины рабочего тела на входной и выходной сторонах стана, за счет организации канала компенсации возмущения по скорости прокатки.

Ключевые слова:

Реверсивная прокатка, натяжение стальной полосы, толщина проката, регулятор натяжения, скорость прокатки, электропривод клети, электропривод моталки.

Постановка задачи

Непрерывный процесс прокатки на одноклетьевом реверсивном стане определяется процессами обработки металла давлением (ОМД) в реверсивной клети с целью обеспечения требуемой толщины проката и взаимосвязью между моталками и клетью через прокатываемую полосу. Вследствие этого между технологическим процессом (ТП) прокатки, системой многодвигательного электропривода и элементами конструкции стана имеются взаимосвязи, определяющие систему стана как единое целое.

Рассмотрим параметры, характеризующие ТП прокатки стальной полосы в клети: Fпр – сила прокатки;

Mпр – момент прокатки; Tм,i, Tм,i – натяжения в промежутках до и после клети; γ – коэффициент вытяжки проката;

Rk – катающий радиус валков клети, Rм – радиус моталки; Vм,i, Vм,i – скорости входа и выхода полосы из клети; Hм,i, Hм,i – толщина проката до и после клети; Рл – реологические свойства стальной полосы; b,h – геометрические размеры ленты (ширина и высота); Кж – жесткость клети (коэффициент упругости); Мэм i – электромагнитный момент двигателя; wi – скорость вращения двигателя. На основании системного анализа, объединив все используемые параметры, введем обобщенный вектор состояния, характеризующий процесс производства ПП для i-ой клети:

Анализ влияния этих параметров на процесс прокатки полосы показывает его неоднозначность. Но можно выделить три группы параметров: проекционные Xʼn, возмущающие Xʼf и управляющие XʼU.

Проекционные параметры или остаются неизменными, или незначительно изменяются в процессе работы стана:

В процессе проведения технологии часть параметров вектора Xʼn, такие как Rk, b, h, Кж, Рл изменяются, действуя возмущающим образом на ТП, и выступают факторами нестационарности процесса прокатки, что приводит к необходимости корректировать начальную настройку стана.

В процессе прокатки профиля в системе стана могут действовать различные возмущения. К основным из них относят возмущения: Fпр, Mпр, Tм,i, Tм,i, Vм,i, Vм,i, Hм,i, Hм,i, которые проявляются в системе управления электроприводом моталок и клети, и образуют вектор возмущений, представленный в виде:

Эти параметры связаны между собой. Физические особенности, лежащие в основе этих взаимосвязей можно свести к следующему. Изменение натяжения (сжатия) проката, возникающие под влиянием тех или иных возмущений, вызывают изменение давления металла на валки в зоне очага деформации (прокатки): при увеличении натяжения уменьшается давление металла на валки, и, наоборот, при уменьшении натяжения давление увеличивается.

Поскольку механическая система валки – клеть характеризуется определенной степенью упругости (жесткость клети), то изменение давления металла на валки приводит к изменению высоты калибра в данной клети, т.е. при неизменном положении нажимных винтов прокат, выходящий из валков, изменяется в зависимости от приращения натяжения в промежутках до и после моталки. Одновременно вследствие этого меняются скорости входа и выхода проката из клети (в валки) Vм,i, Vм,i, что оказывает в свою очередь влияние на режим натяжения полосы. Следовательно, момент сопротивления технологической операции, приложенный к валкам, зависит от степени изменения толщины рабочего тела в клети, а также от переднего и заднего натяжений до и после моталки. Поэтому изменение натяжений полосы вызывает изменение скорости вращения двигателя в соответствие со степенью жесткости его механической характеристики.

Скорость входа и выхода рабочего тела из клети определяется не только скоростью вращения валка и степенью деформации, но и опережением и отставанием рабочего тела, последние, в свою очередь, являются функцией натяжения полосы и величины обжатия. Поэтому, стабилизация натяжения ленты является основным фактором получения проката высокого качества. Потеря натяжения, так и его чрезмерная величина, приводит к аварийным режимам.

Основными энергосиловыми параметрами процесса являются Fпр, Mпр, Tм,i, Tм,i, поэтому необходимо организовать регулирующие связи по натяжению для компенсации возмущений со стороны электропривода прокатной клети, с целью обеспечения необходимого натяжения полосы. А поскольку в объекте измеряемыми являются электромеханические параметры многодвигательного привода Mэм, wi то вектор управляющих параметров будет следующим:

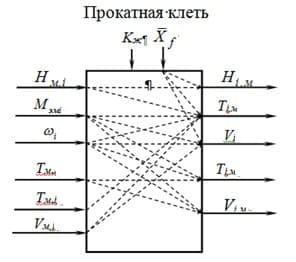

Тогда, с учетом вышеприведенного анализа, структурная схема связей по параметрам, характеризующих процесс получения проката в электроприводной клети будет следующей (рис.1).

Рисунок 1 – Структурная схема связей по параметрам для электроприводной клети

Как видно из рис.1, непрерывный процесс реверсивной прокатки, является многомерным объектом управления и относится к виду многосвязных электромеханических систем, т.к. он рассматривает систему электроприводов клети и моталок как составную часть ТП прокатки и единое целое с непрерывным станом во всем многообразии явлений и процессов прокатки стальной полосы. В этой структуре многосвязная электромеханическая система выступает как регулирующий орган процесса, распределяющий управление на создание усилий изменения толщины по длине стальной полосы. А главной задачей управления натяжением полосы будет организация регулирующих связей по основным параметрам процесса с целью компенсации возмущающих воздействий со стороны системы электропривода и гидронажимного устройства.

Методика решения задачи

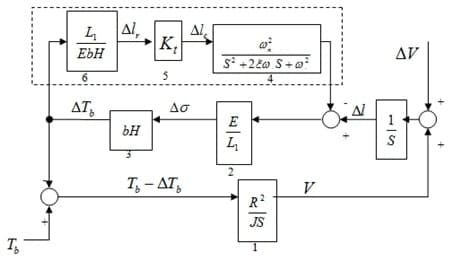

Для понимания процесса регулирования натяжения приведем структурную схему математической модели натяжения с компенсацией возмущения по скорости прокатки (рис.2).

Рисунок 2 – Структурная схема модели натяжения рабочего тела между моталкой и клетью

На рис.2 пунктирной линией отмечены блоки, представляющие характеристику модели натяжения (динамическая характеристика флуктуаций натяжения), а все остальные – физические явления, происходящие в процессе прокатки.

Используя данную структурную схему, опишем возникновение текущих изменений натяжения во время процесса прокатки и работу канала компенсации флуктуаций натяжения. Сначала моталка, вместе с катушкой ускоряется под действием величины Tb, которая пропорциональна значению тока двигателя от регулятора тока для образования скорости Vм моталки. Скорость моталки Vм возмущается изменением скорости ΔV рабочего тела изза изменения натяжения на входной и выходной сторонах стана и/или из-за вариаций толщины рабочего тела, которые вызывают дисбаланс скорости через сумматор. Затем, это значение интегрируется в разницу удлинений Δl в продольном направлении рабочего тела, откуда в блоке 2 вычисляется изменение напряжения натяжения Δε. Умножив это значение на bH, получим обратное изменение натяжения ΔTb, которое сравнивается на сумматоре со значением натяжения Tb для получения величины отклонения. Моталка управляется этим отклонением так, чтобы скомпенсировать влияние ΔV. Изменение натяжения ΔTb конвертируется в блоке 6 в изменение удлинения Δlr. Полученное значение усиливается в Kt раз для получения величины Δlc, с помощью которой и происходит компенсация высокочастотных флуктуаций натяжения рабочего тела. Таким образом, переходный процесс происходит намного быстрее, так как на него не влияет инерционность моталки.

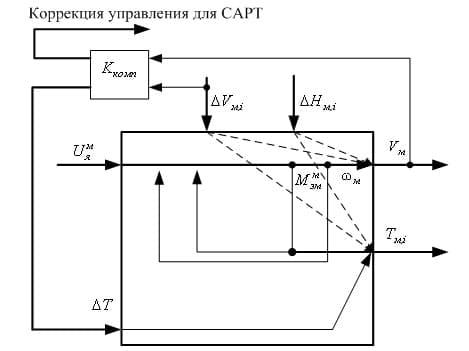

Выше сказанное можно сформулировать в виде структуры (рис.3), отражающей концепцию регулирования натяжения стальной полосы между клетью и моталкой.

Рисунок 3 – Концепция построения системы автоматического регулирования натяжения

Из структуры следует, что система управления натяжением полосы со стороны моталки является трехконтурной. Внешний контур – регулятор натяжения полосы, а система электропривода моталки стандартная, двухконтурная, реализована по принципу подчиненного регулирования. В системе управления организован канал компенсации возмущения по изменению скорости прокатки. Компенсация заключается в вычислении собственной частоты флуктуаций натяжения вдоль рабочего тела и определении коэффициента компенсации, сглаживающего эти флуктуации. Сигнал компенсации корректирует сигнал обратной связи по натяжению полосы, а также корректирует сигнал управления на перемещение сервозадвижки гидронажимного устройства (ГНУ) валков клети в системе регулирования толщины полосы.

Список использованной литературы

1. Дружинин Н.Н. Непрерывные станы, как объект автоматизации. — М.: Металлургия, 1975. — 336 с.

2. Афанасьев В.С. Автоматизированный электропривод в прокатном производстве: Уч. для вузов. — М.: Металлургия, 1977. — 280 с.