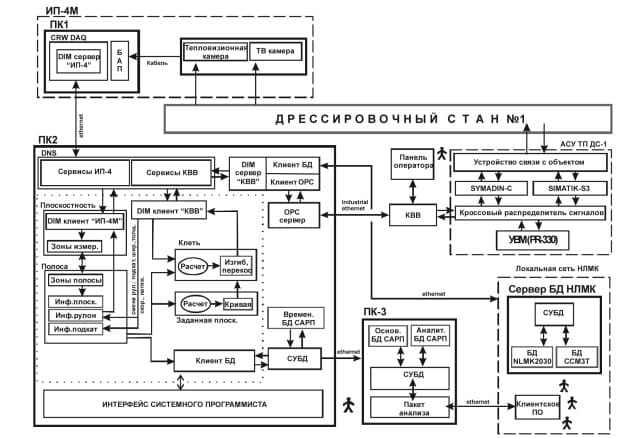

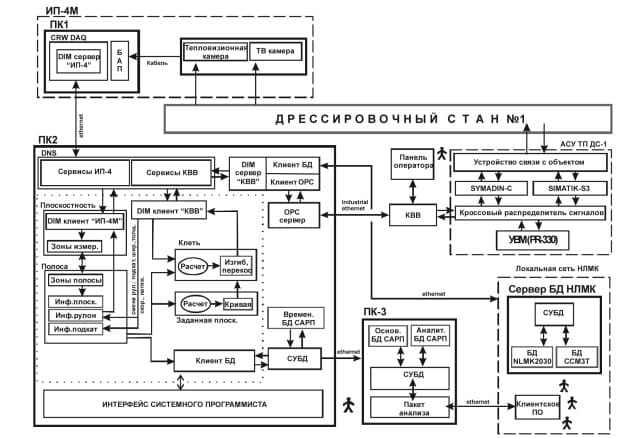

Рисунок 1 – Структурная схема аппаратноWпрограммного комплекса САРП ДС–1

Автор: И. Ю. Приходько, П. П. Чернов, В. В. Разносилин, А. А. Сергеенко, С. В. Трусилло, В. А. Агуреев, А. И. Соболев, Е. А. Парсенюк, Ю. А. Цуканов

Автоматическое регулирование плоскостности полоспредставляет собой наукоемкую технологию управления, без которой сегодня немыслимо производство высококачественного тонколистового проката.

На Новолипецком металлургическом комбинате в рамках реализации программы по техническому перевооружению и развитию создан промышленный образец системы автоматического регулирования плоскостности (САРП). Система, использующая бесконтактные методы измерения плоскостности и температуры полос, предназначена для одноклетьевых и непрерывных станов холодной прокатки. Пилотный образец системы установлен на дрессировочном стане № 1 (ДСW1) в цехе холодной прокатки полос из углеродистых сталей.

В создании САРП, кроме ОАО НЛМК, осуществлявшего общую координацию и финансирование проекта, принимали участие следующие организации:

Металлтехномаши Институт черной металлургии НАН Украины – разработка проекта и системы в целом, включая методы расчета параметров процесса, сбор данных, синтез и оптимизацию управляющих воздействий по каналам изгиба и параллельности валков дрессировочного стана (реализовано в проW граммной среде CodeGear RAD Studio), программирование интерфейса панели оператора (PC577 12І Key с использованием программного обеспечения фирмы Siemens – Simatic WinCC flexible 2005 SP1), а также систему архивирования параметров технологического процесса и их последующего анализа (на основе Microsoft SQL сервера баз данных);

Инкомет– создание измерителя плоскостности ИП–4М с проектом его привязки, включая программный пакет DAC32–IP4, обрабатывающий данные от телеW и тепловизионных камер;

Черметавтоматика– технорабочий проект, включающий состав применяемого оборудования и его размещение, внесение изменений в схемы работы действующего оборудования, подключение сигналов из действующей АСУ к контроллеру Simatic S7 300, который используется в составе САРП. Организация передачи данных между контроллером Simatic S7 300 и OPC–сервером.

В странах бывшего СССР на станах холодной прокатки использовались САРП зарубежной разработки и изготовления, предусматривающее измерение плоскостности контактным способом с применением, как правило, секционных измерительных роликов (стрессометров).

полос имеют, как минимум, три канала регулирования: перекоса, принудительного изгиба валка, а также теплового регулирования его профиля путем селективной подачи смазочно–охлаждающей жидкости (СОЖ).

Эффективное регулирование формы полос с помощью САРП возможно при использовании точного надежного датчика плоскостности, математических моделей и алгоритмов, адекватно описывающих процесс формирования и регулирования неплоскостности, а также исполнительных устройств, четко реализующих заданные параметры регулирования.

В дополнение к известным системам автоматического регулирования плоскостности полос на станах холодной прокатки в разработанных алгоритмах реалиW зован ряд инновационных решений.

Учтено влияние распределения температуры по ширине полосы на плоскостность готовой продукции. Как было установлено в исследованиях, изменение температуры по ширине полосы может достигать 20 – 30 °С из–за различия в подаче СОЖ на валки и полосу, а на дрессировочных станах – до 5 – 7 °С из–за неравномерности температурных полей в рулоне после колпакового отжига и неполного остывания рулонов, а также изWза неодинаковых условий теплообмена торцов рулона при остывании и транспортировании в вертикальном положении. Максимальное отклонение температуры – 10 °С по ширине полосы от среднего значения эквивалентно скрытой величине нерегулируемой неплоскостности величиной 12 IU, что соответствует высоте волны ~ 7 мм при длине 1 м.

Реализованы алгоритмы работы непрерывного стана, обеспечивающие при прокатке тонких полос создание необходимого (5–15 °С) теплового напора эмульсии в регулируемой последней клети при малом частном обжатии (до 5%). Обычно в таких условиях температура рабочих валков и СОЖ часто оказывается близкой, и поэтому низка эффективность канала работы системы воздействием на тепловой профиль валка селективной подачей эмульсии.

Учтены физические закономерности воздействий селективным охлаждением валков в ходе их разогрева, когда СОЖ становится смазочно–нагревающей жидкостью, обеспечена стабильность теплового состояния валков при селективном охлаждении. Обычно регулирование плоскостности полос селективной подачей

СОЖ вызывает неконтролируемый дрейф

ее общего расхода в клети и нестабильность теплового состояния металла, сужая диапазон регулирования.

Рисунок 1 – Структурная схема аппаратноWпрограммного комплекса САРП ДС–1

При выборе объектов исходили из следующих соображений. Стан горячей прокатки 2000 и стан холодной прокатки 2030 уже оснащены современными системами измерения профиля поперечного сечения и формы полос и автоматического регулирования. Поэтому пилотную САРП установили на дрессировочном стане, что позволило замкнуть весь цикл приборного контроля за формой полос. Этот же канал решили использовать для определения рационального метода и условий измерения, а также для освоения на станах холодной и горячей прокатки.

В САРП ДС–1 комбината учтено большинство изложенных решений, хотя не все они реализуемы в условиях дрессировочного стана, не оснащенного системой селективной подачи эмульсии.

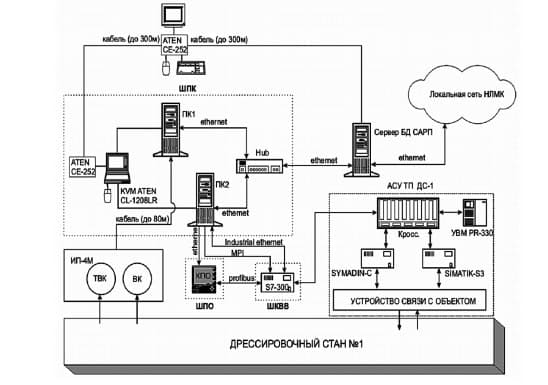

Общая структурная схема адаптированной для дрессировочного стана системы представлена на рис. 1, на рис. 2 – соответствующий комплекс технических средств (КТС). На рис. 3 показаны фотоснимки выходной стороны дрессировочного стана с установленным измерительным оборудованием.

Рисунок 2 – Структурная схема комплекса технических средств

Оператору стана доступна информация о поперечном профиле горячекатаной полосы, а также об ее плоскостности со стана холодной прокатки, измеренной в режиме непрерывного мониторинга в привязке к месту измерения на дрессировочном стане. Это позволяет численно оценить последовательное изменение параметров неплоскостности полосы на агрегатах.

Для получения итоговой информации о плоскостности полос и для детального анализа процесса дрессировки отдельных рулонов разработано клиентское приложение, выполняющее запросы к серверу БД САРП ДС–1, а также к базам данных станов горячей и холодной прокатки. Данное приложение установлено на удаленных ПК технологических служб комбината, обслуживающего и контролирующего персонала, а также в инженерном центре комбината.

1. Чернов П. П., Сафьян А. М., Приходько И. Ю. и др. Исследование эффективности системы регулирования плоскостности полос зонным охлаждением рабочих валков. Ч. 1—4 // Производство проката. 2001. № 9. С. 32 — 34 ; № 10. С. 31—35 ; 2002. № 4. С. 15 — 17 ; 2002. № 5. С. 14 — 17.

2. Приходько И. Ю., Сафьян А. М., Куцин В. С. Совмещенное регулирование толщины, натяжения и плоскостности полос при холодной прокатке современными средствами регулирования… // Металлургическая и горнорудная промышленность. 2000. № 2. С. 32 — 35.

3. Приходько И. Ю. Управление тепловым профилем валков зонной подачей СОЖ // Труды пятого конгресса прокатчиков, г. Череповец, 21 – 24 октября 2003 г. – М. : АО Черметинформация

, 2004. С. 113 — 122.

4. Приходько И. Ю., Чернов П. П., Шатохин С. Е. Управлениетепловым профилем валков и плоскостностью полос селективной подачей эмульсии // Сталь. 2006. № 11. С. 87 — 93.

5. Приходько И. Ю., Чернов П. П., Тимошенко В. И., Акишин В. В. Оптимизация температурного и напряженно—деформированного состояния рулонов в ходе холодной прокатки и колпакового отжига… // Труды пятого конгресса прокатчиков, г. Череповец, 21 — 24 октября 2003. — М. : АО Черметинформация

, 2004. С. 124 — 127.

6. Управление качеством тонколистового проката / В. Л. Мазур, А. М. Сафьян, И. Ю. Приходько, А. И. Яценко. — Киев : Технiка, 1997. — 384 с.

7. Агуреев В. А., Курякин А. В., Руднев В. С., Трусилло С. В., Шершелюк В. П. Опыт использования измерителя плоскостности полосы ИП—4ГП на стане горячей прокатки // Металлург. 2004. № 1. С. 41 — 45.

8. Агуреев В. А., Курякин А. В., Трусилло С. В. Измерение плоскостности горячекатаной полосы электронно—оптическим измерителем ИП—4 под натяжением моталки // Металлург. 2007. № 3. С. 72 — 75.

9. Agureev V. A., Kalmanovich Ye., Kuryakin A. V., Trusillo S. V. Comparison of Non—Contact Shapemeter a Stressometer for Strip Flatness Control / Steel Times International. January/February. 2007. Vol. 31, № 1. Р. 16 — 20/