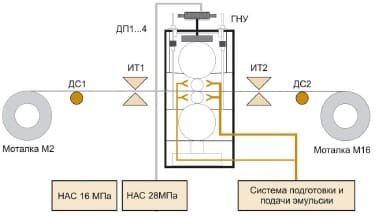

Рисунок 1 – Технологическая схема

1200ПТС

Автор: А. Е. Браун, С. М. Вахрушев

Автоматическое регулирование плоскостности полоспредставляет собой наукоемкую технологию управления, без которой сегодня немыслимо производство высококачественного тонколистового проката.

На Новолипецком металлургическом комбинате в рамках реализации программы по техническому перевооружению и развитию создан промышленный образец системы автоматического регулирования плоскостности (САРП). Система, использующая бесконтактные методы измерения плоскостности и температуры полос, предназначена для одноклетьевых и непрерывных станов холодной прокатки. Пилотный образец системы установлен на дрессировочном стане № 1 (ДСW1) в цехе холодной прокатки полос из углеродистых сталей.

1200

В процессе модернизации стан был оснащен (рис.1):

Рисунок 1 – Технологическая схема

двумя моталками, клетью с гидронажимным устройством, вспомогательными механизмами, изотопными измерителями толщины ИТ1 и ИТ2, приводными роликами задающих устройств с датчиками скорости ДС1, ДС2, системами подготовки и подачи эмульсии, насосно–аккумуляторными станциями (НАС) низкого (16 МПа) и высокого давлений (28 МПа).АСУТП стана 1200

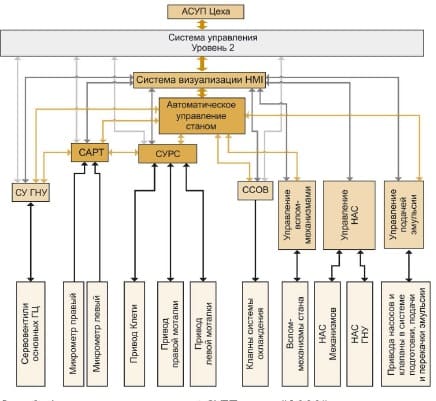

включает (рис. 2):

Рисунок 2 – Функциональная схема АСУ ТП стана 1200

Система визуализации и контроля выполненая на базе клиентсерверной SCADA–системы WinCC фирмы Сименс. Сервер WinCC обеспечивает данными ТП, архивными данными, сообщениями, изображениями АРМы операторов, технолога, электрика. Связь сервера с клиентами производится по сети Industrial Ethernet (HMI Bus) – 100 Мбитс использованием SCADA WinCC. Подсистема решает следующие задачи:

1200, индикация готовности и состояния систем стана;

Система управления гидронажимным устройством обеспечивает:

1200

Проектные работы были выполнены за 8 мес., изготовление и поставка оборудования – за 4 мес., наладочные работы (включая наладку САРТ на работающем стане) – за 4 мес.

Основным из показателей качества работы АСУТП является отклонение выходной толщины от задания. Приемосдаточные испытания стана 1200

показали, что АСУ ТП обеспечивает при прокатке на установившейся скорости (без учета режимов разгона и торможения) с включенными регуляторами по отклонению и по секундному объему отклонение выходной толщины от задания в переделах 5 мкм на 98% длины полосы. Приемосдаточные испытания стана 1200

подтвердили заданную после модернизации производительность стана – 18,6 т/час.

1.Браун А.Е., Бусылко Т. Т., Baxpyiuee С.М., Говзман Г.М., Корытин А.А., Тикоцкий А.Е. Последние разработки фирмы Уралмаш-металлургическое оборудование" в области АСУТП агрегатов обработки холоднокатаной полосы // Тр. IV Междун. конф. "Автоматизированный электропривод в XXI веке: пути развития

. Ч. 2. Магнитогорск. 2004.

2. Акименко Ю.Е., Конторович Б.И., Мишин Ю.А. Многоканальная система автоматического регулирования толщины полосы для реверсивных станов холодной прокатки. Электропривод и автоматизация мощных машин: Сб. научн. тр. НИИТЯЖМАШ ПО Уралмаш

. Свердловск. 1991.

3. Дралюк Б.Н., Синайский Г. В. Системы автоматического регулирования объектов с транспортным запаздыванием. М.: Энергия. 1969.

4. Дралюк Б.Н., Синайский Г.В. Регулятор толщины полосы на непрерывном стане холодной прокатки. Свердловск. Металлургиздат. 1961.