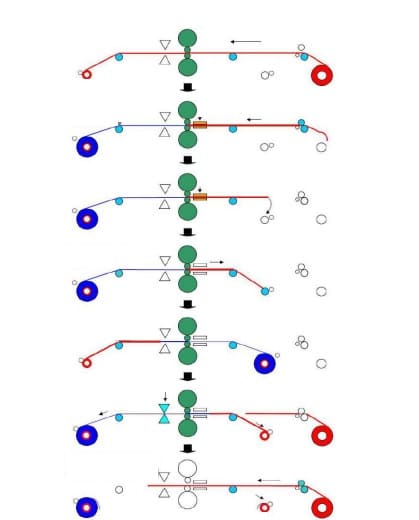

Рисунок 1 – Обычный способ прокатки стана холодной прокатки в обратном направлении

Автор: Танехиро Киккава

Для производства стального холоднокатаного стального проката в размерах годовая производственная мощность составляла от 150 до 300 тысяч тонн, Введен в эксплуатацию реверсивный стан холодной прокатки, который требует относительно недорогих капитальных вложений. Реверсивный стан холодной прокатки используется в основном для производства рулонов из обычной углеродистой стали в развивающихся странах, и используется для производства небольших партий разнообразных рулоны из высококачественной стали или специальной стали в развитых странах. Поскольку не используется непрерывная прокатка, реверсивный стан холодной прокатки имеет недостатки, заключающиеся в том, что развернутые порции, которые обязательно производятся в головных и хвостовых частях, снижают урожайность и требуют больших затрат времени такие как замена катушек, намотка полосы и удерживание полосы намоточной катушкой снижают производительность. В этой статье разрабатывается новый метод прокатки (Zoom–MillTM, минимизация отклонения от нуля), который позволяет развернутые порции должны быть уменьшены с использованием направляющей полосы и машины точечной сварки, что позволяет повысить производительность будет представлен.

Как показано на рис. 1, реверсивный стан холодной прокатки состоит в основном из собственно стана, намоточного станка (отмоточного барабана), намоточная машина (натяжная катушка) и намоточная машина (натяжная катушка).

Рисунок 1 – Обычный способ прокатки стана холодной прокатки в обратном направлении

Последний процесс, показанный на фиг.1, представляет собой пример, в котором катушка продукта вынимается из натяжной катушки доставки после подвергаться нечетным проходам.

Хотя часть, которая не становится продуктом из-за не прокатки (негабаритная часть), включена в конец на обоих стороны в продольном направлении (то есть сторона входа и сторона подачи) полосы, конец на стороне входа вырезается посредством стригущей машины со стороны подачи мельницы и извлекается из катушки натяжения на входе в виде небольшой катушки расположены. С другой стороны, негабаритная часть на конце на стороне доставки остается на внутренней периферии продукта. катушка извлекается из натяжного барабана и располагается на следующей линии или конечным пользователем.

До настоящего времени были предложены различные виды мер для уменьшения развернутой части (негабаритной части), произведенной на оба конца рулонного материала в продольном направлении. Одним из них является способ, при котором прокатка осуществляется без натяжения в состоянии, в котором оба конца материала в каждое продольное направление освобождается от натяжного барабана, и после этого обратное вращение непрерывно продолжается удерживанием материал снова с натяжной катушкой 1). Поскольку этот метод заключается в прокатке без натяжения какой-либо части вблизи обоих концов, существует опасение, что нарезание резьбы на полосе станет нестабильным или что форма и / или толщина полосы ухудшатся. Более того, так как прокатка без натяжения выполняется на низкой скорости, и требуется время, чтобы полоса удерживалась и освобождалась от натяжной катушки, снижение производительности неизбежно.

Второй пример – это такой пример, что рядом с реверсивным прокатным оборудованием 2 предусмотрена линия подготовки рулона. В катушке На подготовительной линии проводятся работы по изготовлению катушки, которая должна быть удлинена путем сварного соединения соответствующих концов полосы с каждым другой, или приварить фиктивный элемент (направляющую деталь) к обоим концам полосы. Этот метод требует затрат на установку, широкий (длинный) площадь установки, обслуживающий персонал и эксплуатационные расходы, кроме прокатных сооружений.

Как описано в предыдущем разделе, развернутые участки изготавливаются в головке и хвостовой части при обычной реверсивной прокатке. мельницы; затем автор подумал, что развернутые участки будут уменьшены путем соединения сварного шва с головным концом основания Катушка на линии в виде подготовленной заранее полосы лидера. Если точечный сварочный аппарат имеет послужной список в полосовом прохождении процесса используются линии, можно установить относительно недорогие устройства и сократить время работы из-за короткой сварки время. Элементы, которые должны быть проверены при разработке, были такими, какими будут прочность и долговечность сварной детали, будь то или при точечной сварке будет получаться адекватное натяжение качения, независимо от того, возникнет ли проблема, если масло станет прокатным участвует и так далее.

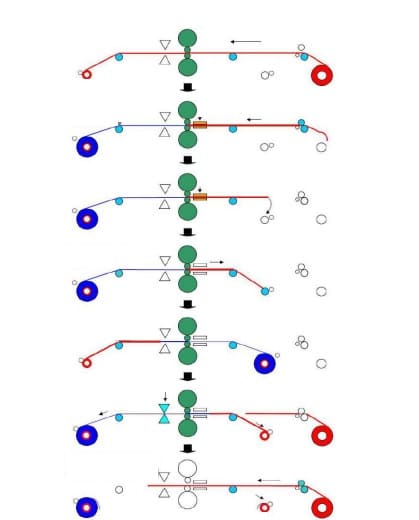

После того, как различные основные данные, касающиеся прочности точки точечной сварки, были получены с использованием машины прямого напряжения, экспериментальная. Оборудование машины точечной сварки, показанной на рисунке 2, было установлено на пилотной линии, а затем были проведены испытания. В отношении каждый из испытаний в отношении сочетания толщин, а также сочетания ширины направляющих полос и горячих витков, прочности и долговечность сварных участков проверяли путем многократного наматывания / перемотки в состоянии, в котором натяжение было применяется между окупаемым барабаном и натяжным барабаном.

Рисунок 2 – Экспериментальное оборудование машины точечной сварки

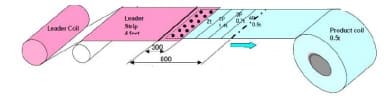

Если лицевая полоса предоставляется как головному, так и хвостовому концу, урожай значительно улучшается, но, наоборот, он заканчивается в результате производительность снижается, так как требуется время для борьбы с лидерной полосой, остающейся на внутренней периферии. В В случае применения в практической машине было решено использовать метод прокатки для завершения сквозных проходов с четными номерами таким образом, чтобы направляющая полоса подавалась только на натяжной барабан для доставки и соединялась с головным концом. горячую катушку с использованием машины точечной сварки, направленную на повышение производительности, а также сокращение развернутых порций глазом на реверсивные прокатные станы для использования обычной углеродистой стали, имеющей высокий спрос в развивающихся странах. Основная концепция приложения в практическую машину показана на рисунке 3.

Рисунок 3 – Основная концепция зум–моталки

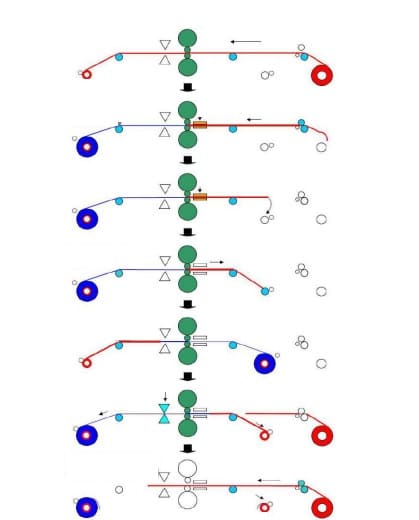

Процедура масштабирования методом прокатки показана на рисунке 4.

Рисунок 4 – Процедура масштабирования методом прокатки

Лидерная полоса, которая предварительно установлена на натяжной катушке, и верхний конец полоски от катушки для раздачи свариваются друг с другом с помощью аппарата точечной сварки, описанного выше. Точечная сварка в 6 местах х 2 раза = 12 мест (24 баллы) в основном проводится, несмотря на зависимость от ширины изделия. Сваренная часть однажды перемещается обратно в В непосредственной близости от укуса мельницы, конкретное уменьшение осуществляется с помощью цилиндров силы валка в мельнице, и натяжение между мельницей и каждый барабан установлен; после этого начинается первый проход. Ленточный пресс используется для хвостовой части в первом проходе, чтобы уменьшить некабель, как при обычной прокатке, и аналогичные работы, как при обычной прокатке, выполняются со второго прохода. последний проход должен быть четным, и полоса обрезается с помощью ножниц в положении, показанном на рис.4, для намотки на входной натяжной барабан. В это время следующая полоса, которая уже была подготовлена, немедленно поступает из расчета начинается сварка рулонной ленты, находящейся в режиме ожидания со стороны подачи мельницы. Между прочим, полоса лидера может быть легко установлена, будучи подвергнутой обычной прокатке, обеспечивая конец широкой ширины через проходы с четными номерами и срезанные, оставляя чуть более 10 м на натяжной катушке в последнем проходе.

1.1. Jpn. Pat. Appln. KOHYO Publication No.1999–500065

2. Jpn. Pat. Appln. KOKAI Publication No.1999–342402