Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і завдання дослідження, плановані результати

- 3. Огляд існуючий розробок

- 4. Синтез САУ трубчастої обертової печі

- 4.1 Розробка структурної схеми САУ

- 4.2 Модель трубчастої обертової печі

- Висновки

- Перелік посилань

Вступ

В вогнетривкої промисловості велике значення мають високотемпературні виробничі агрегати. Використання подібних виробничих об'єктів пов'язано зі споживанням великої кількості електричної енергії або палива для генерації тепла. Серед необхідних виробничих завдань, які почали вирішувати вже з моменту винаходу перших промислових печей, можна виділити зниження споживання електричної енергії або витрати палива.

У технічних системах постійно розширюється застосування систем автоматичного управління (САУ). До процесу розробки САУ пред'являються вимоги збільшення гнучкості і динамічності, зниження споживання часу, матеріальних та інтелектуальних ресурсів.

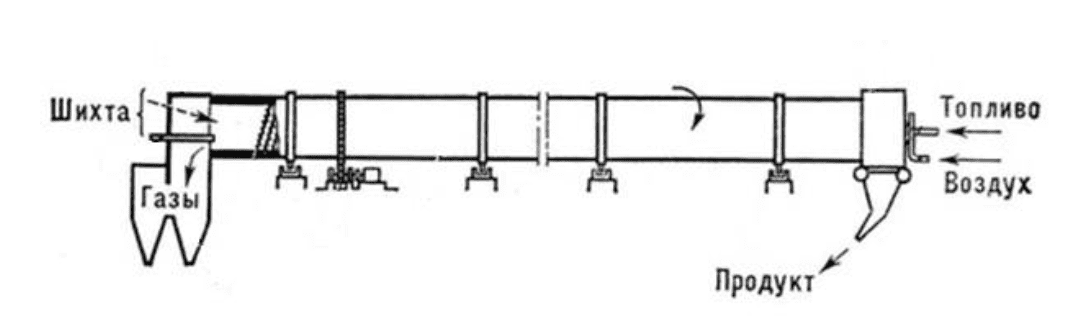

Обертові печі мають широке застосування в різних сферах промисловості. Належать до числа промислових печей безперервної дії з рухом навколо поздовжньої осі обертові печі мають різне призначення – плавильні, сушильні, термічні, випалювальні і т.д.

Первинний матеріал, що поміщається в обертові печі, повинен переміщається уздовж печі, з поступовим підвищенням температури завдяки теплу, що виділяється при спалюванні газу. По довжині печі спостерігається змінний тепловий режим. Основною перевагою обертової печі можна назвати її досить високу ефективність. Обертова піч здатна повністю забезпечити потокове виробництво в якості проміжного технологічної ланки.

Продуктивність роботи трубчастої обертової печі насамперед залежить від довжини, діаметру, а також нахилу і швидкості обертової печі, матеріалу, з якого виконана внутрішня поверхня, від інших характеристик пекучого матеріалу.

1. Актуальність теми

Удосконалення системи автоматичного управління трубчастої обертової печі дає можливість вирішити ряд завдань, таких як:

1. Максимальне використання тепла горіння палива на випал шамоту;

2. Точне дотримання технологічних параметрів обертової печі з метою отримання шамоту високої якості;

3. Запобігання пиловиділення з печі з метою забезпечити екологічно більш чисте середовище навколо підприємства;

4. Збільшення служби роботи всіх механізмів і теплообмінних пристроїв.

2. Мета і завдання дослідження, плановані результати

Оскільки обертова піч споживає паливо у великих обсягах (10–30% від маси шихти, що складає 2000–2200 м3/год), то доцільно за рахунок вдосконалення системи управління оптимізувати витрату палива.

Основна мета створення системи – стабілізувати температурний режим трубчастої обертової печі за рахунок регулювання подачі газу і повітря, що істотно вплине на техніко‑економічні показники виробництва.

Рисунок 2.1 – Загальний вигляд обертової трубчастої печі

На підставі вже проведених досліджень і вивчених проблем, було поставлено ряд завдань проектування системи автоматичного управління..

- Задача проектування – підібрати необхідні датчики, виконавчі механізми і контролер з необхідним класом точності;

- Завдання для управління – домогтися зменшення витрати палива при збереженні якості та обсягу продукції;

- Інформаційна задача – забезпечити безперервну двосторонній зв'язок об'єкта з диспетчерським пунктом.

3. Огляд існуючий розробок

В даний час в світі на самих різних підприємствах застосовують комплекси автоматичного управління обертовими печами.

Електропривод і система автоматизованого управління головним приводом (ЕіСАУ ДП).

Система забезпечує плавне регулювання швидкості обертання печі випалу і призначена також для забезпечення плавного ненаголошеного розгону і гальмування печі і забезпечення високої надійності роботи.

В цьому комплексі мають місце такі основні технічні рішення:

а) Автоматична система управління обертової печі

В основу системи покладено частотний перетворювач Altivar 71 фірми Schneider Electric. Обертова піч випалу приводиться в рух асинхронним двигуном з короткозамкненим ротором через редуктор. Швидкість обертання печі, а також прискорення розгону і уповільнення забезпечуються за допомогою частотного управління електродвигуном за допомогою частотного перетворювача ПЧ1. Система автоматизованого управління реалізована на основі контролера Premium Фірми Schneider Electric. Візуалізація організована на графічному терміналі XBT Фірми Schneider Electric. Дана автоматична система дозволяє включити її в загальну систему контролю і управління виробництвом.

Спроектована система передбачає безперервний режим експлуатації. Система має зручну діагностику, яка дозволяє визначити працездатність кожного елемента системи.

На головний привід обертової печі випалу встановлюється асинхронний двигун з короткозамкненим ротором. Для забезпечення високої надійності в системі використовуються два частотних перетворювача: головний

і резервний

.

ЕіСАУ ДП має два режими управління: місцевий і дистанційний. В режимі дистанційного керування система управляється з пульта ПУ в операторській. Пульт дистанційного керування ПУ обладнаний графічним терміналом.

На його панель виводиться наступна інформація:

— основні параметри приводу (струм, швидкість двигуна, швидкість приводу, момент);

— додаткові параметри приводу (напруга, споживана потужність, час розгону і гальмування);

— параметри системи (режим роботи, стан електрообладнання, температура двигуна, температура в ШСО і в щитовій);

— попереджувальні та аварійні повідомлення.

З терміналу вводяться наступні завдання:

— завдання на швидкість приводу;

— установки розгону і гальмування приводу;

— вкл/викл електрообладнання;

— квитування попереджувальних і аварійних повідомлень.

б) МЛ 515 Система автоматизованого контролю та управління для обертових печей випалу.

Комплекс технічних засобів (КТС) призначений для оперативного контролю та управління процесами випалу глинозему з метою отримання вихідних матеріалів для виробництва вогнетривів, а також для управління процесами зберігання, транспортування та спалювання в якості додаткового джерела енергії твердого палива (розмелена лушпиння насіння соняшнику) .

Вона забезпечує підтримку заданих температурних режимів печі, аеродинамічних характеристик процесу, безпечних режимів спалювання природного газу та твердого палива, контроль і управління функціонуванням технологічного обладнання в автоматичному і ручному режимах.

При розробці архітектури комплексу був прийнятий за основу розподілений принцип управління окремими щодо відокремленими стадіями технологічного процесу, виділеними за функціональною ознакою. Такий підхід забезпечує високу надійність комплексу, незалежну налагодження і введення в експлуатацію окремих підсистем, істотно спрощує виконання пусконалагоджувальних, профілактичних і ремонтних робіт. Виділено наступні підсистеми, пов'язані між собою за допомогою програмованого інтерфейсу:

1. Підсистема контролю та управління обертається піччю.

2. Підсистема контролю та управління пневмотранспортом для подачі твердого палива зі щитом місцевого управління на віддаленому ділянці підготовки твердого палива.

3. АРМ технолога/випалювача на базі ПК.

Проаналізувавши функціональні можливості існуючих систем автоматичного управління обертається піччю, можна зробити висновок про те, що запропоновані рішення проте не вирішують завдання оптимального управління технологічним процесом випалу сипучих матеріалів.

4 Синтез САУ трубчастої обертової печі

4.1 Розробка структурної схеми САУ

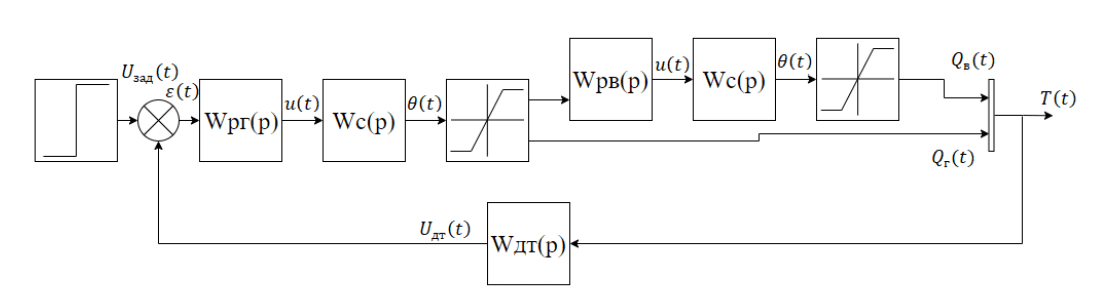

За допомогою отриманих результатів при аналізі трубчастої обертової печі як обʼєкта управління, розглянутого в першому пункті, беручи до уваги концепцію побудови САУ, розробимо структурну схему САУ обертовою піччю.

Рисунок 4.1 – Структурна схема САУ обертовою піччю

Робота САУ полягає в підтримці температури в зоні випалу рівній 1720 °С, для цього необхідно оптимальне співвідношення подачі газу і повітря.

При наявності збурювального діяння температура починає змінюватися це призведе до того, що помилка почне рости і, в наслідок чого, викличе зростання напруги, що подається на виконавчий механізм. Виконавчий механізм почне обертатися, повертаючи заслінку, що призведе до зміни подачі газу. Знаючи зміни в подачі газу, сигнал подається на регулятор подачі повітря. Напруга, що подається на виконавчий механізм, зросте, заслінка повернеться, що вплине на зміну подачі повітря.

4.2 Модель трубчастої обертової печі

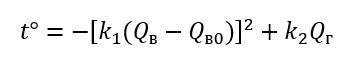

З аналізу літературних джерел випливає, що в першому наближенні перетворення витрати газу і повітря в температуру в зоні випалу представлено наступним рівнянням:

где – Qв – витрата повітря [м3/час];

Qв0 – номінальне значення витрати повітря [м3/час];

Qг – витрата газу [кг/час];

k1, k2 – коефіцієнти, визначені з урахуванням габаритів трубчастої печі і обсягу зони випалу.

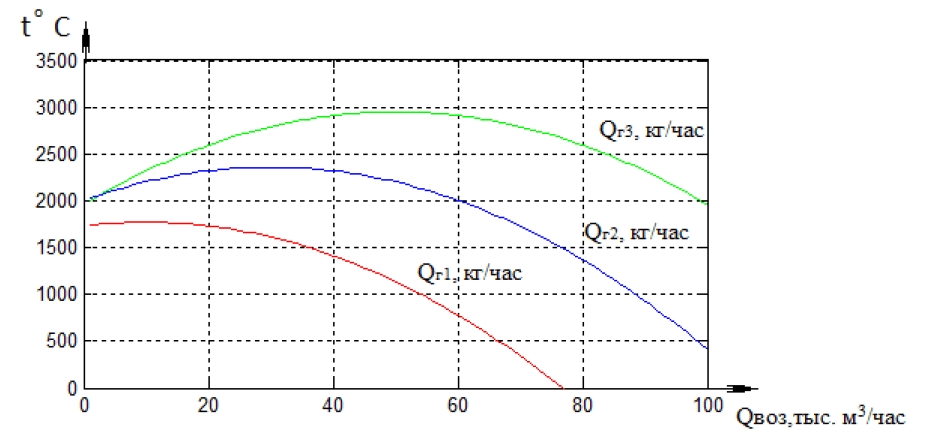

Графік, що описує залежність температури від співвідношення газ‑повітря, приведений на рис. 4.2.

Рисунок 4.2 – Графік залежності температури від співвідношення газ повітря

Зона випалу як великогабаритний теплової обʼєкт є інерційним обʼєктом, для обліку його інерційності потрібно додати аперіодичну ланку першого порядку з постійною часу τ=20 с, так як потрібен час для того, що б температура досягла необхідного значення.

Возмущающие вплив реалізовано за допомогою генератора білого шуму, який імітує ті, хто підбурює вплив певної потужності з певним інтервалом дискретизації. З досвіду експлуатації обертових печей можуть бути оцінені інтенсивність збурень і тривалість їх дії. В роботі обурення моделює генератор БШ з послідовно включеним аппередичною ланкою з постійною часу τ=250 с,і коефіцієнтом посилення k=500.

Висновки

Був проведений аналіз обʼєкта управління – обертова піч, і були визначені особливості даного обʼєкту. В ході аналізу були сформульовані цілі створення системи автоматизації, описані функції та завдання майбутньої системи автоматизації.

Розроблено модель обертової печі. Показано, що необхідна ефективність управління трубчастої обертової піччю для підтримки оптимальної температури в зоні випалу за рахунок підтримки оптимального співвідношення подачі газу і повітря досягається при використанні побудованої САУ.

Перелік посилань

- Теплотехника металлургического производства. Т. 2. Конструкция и работа печей: Учебное пособие для вузов/Кривандин В. А., Белоусов В. В., Сборщиков Г. С. и др. – М.: МИСИС, 2001. – 736 с.

- Лисиенко, В. Г. Вращающиеся печи: теплотехника, управление и экология Кн. 1: Справ. изд.: В 2 кн. / В. Г. Лисиенко, Я. М. Щелоков, М. Г. Ладыгичев; Под ред. В. Г. Лисиенко. – М.: Теплотехник, 2004. – 690 с.

- Бельский В. И., Б. В. Сергеев Б. В. Промышленные печи и трубы. Учеб. Пособие для техникумов. Изд.2–е, испр. и доп. М., Стройиздат, 1974. 301 с.

- Компания

Липецкстальпроект

. Автоматическая ситема управления вращающейся печи обжига [Электронный ресурс] URL:http://lsp48.ru/proekty/razrabotki - Научно–производственное предприятие «Микролог. МЛ 515 Система автоматизированного контроля и управления для вращающихся печей обжига [Электронный ресурс] URL:http://microlog.km.u...

- К. Марута . Особенности горения газа в узком нагретом канале//Физика горения и взрыва. / Дж. К. Парк, К. С. Ох, Т. Фуджимори, С. С. Минаев, Р. В. Фурсенко – 2004. №5 128 с.

- Голдсуорт Б. Проектирование цифровых логических устройств / Б. Голдсуорт. М.: Машиностроение, 1985. – 288 с.