Авторы: В. Ю. Бажин, О. В. Титов

Источник: Журнал Уголь

, 2017 г.

Современный уровень организации и управления производством выдвигает требования для разработки новых подходов к решению задач управления процессами коксования на основе инновационных информационных технологий, которые позволят исключить или значительно сократить образование отходов и выбросов в коксохимическом производстве.

Существующие системы АСУ контроля процесса коксования выполняют в основном функции сбора и хранения информации, поступающей с объектов. Кроме этого, разрабатываемые методы и алгоритмы оптимального управления оказываются непригодными для оперативного управления, которое по-прежнему осуществляется оператором на основе интуиции, практического опыта эксплуатации и разнообразных инструкций. Таким образом, для коксохимических предприятий актуальна задача разработки системы оперативного управления коксохимической батареей, позволяющей обеспечить высокое качество продуктов коксования и повысить экологическую безопасность процесса за счет мониторинга количественных и качественных показателей процесса коксования и количеств выбросов вредных веществ коксовой батарей без влияния человеческого фактора.

Коксовая печь – ключевое тепловое металлургическое оборудование, которое потребляет большое количество энергии. В этой связи основными проблемами управления и ее контроля являются экономия энергии, увеличение объемов производства и качество кокса. Коксование – это комплексный периодический термический процесс.

Коксовая батарея имеет сложную структуру, и ее эксплуатационный режим имеет определенные ограничения, что вызывает трудности оперативного управления и автоматического контроля процесса. Режим работы печей и их устойчивость зависят от стабильности теплового баланса, который является фактором перерабатываемого объема шихтовых материалов и качества производимого кокса. Рациональный температурный контроль обеспечивает сокращение потребления энергии, продление срока службы коксовой печи и уменьшение загрязнения окружающей среды во время производства кокса.

В настоящее время в России используется контроль с прямой связью в системах автоматического контроля и регулирования технологических параметров коксовой печи, а часть систем использует метод контроля с обратной связью. Достаточно сложно осуществлять эффективный и точный контроль оперативного управления коксохимической батареей, используя только один подход, поэтому необходим выбор рациональных режимов управления с учетом многостадийности коксохимическогопроизводства.

Тенденции развития современных систем управления процессом коксования указывает на то, что они должны быть адаптивными и интеллектуальными, включать методы комбинированного контроля с прямой и обратной связью, способы интеграции системы управления, искусственный интеллект (нейросетевые технологии), нечеткую логику, экспертные системы и т. д.

Разработка многоуровневых адаптивных систем контроля необходима для достижения полного компьютерного мониторинга коксовой печи. В будущем это будет являться основным направлением развития автоматизированного контроля коксовых батарей.

Наиболее ответственным технологическим параметром, который необходимо постоянно контролировать в системе коксовых батарей, является температура, так как именно температура является ключевым фактором, влияющим на качество готового кокса, экономию топливного газа, снижение уровня загрязняющих выбросов. Если температура коксовой печи слишком низкая, кокс будет достаточного структурного уровня (полукокс), при этом твердость кокса будет низкая при высоком уровне плотности. При высоких температурах кокс будет перекаленный, и его прочностные характеристики при низкой плотности будут плохими. Кроме всего прочего, высокая температура приведет к появлению излишнего количества сажи во время процесса коксования.

Для выбора рационального температурного режима коксовой печи предложено использовать интеллектуальную систему контроля, включающую методы нечеткой логики с прямой и обратной связью.

При дефиците шихтовых материалов в печи или их перегрузке температура в слое кокса значительно отличается по высоте в связи с изменением плотности загрузки и уровня пространства под сводом. При недогрузке отмечается перегрев верха коксового слоя в верхних участках печи, а при перегрузах за счет переуплотнения шихты в верхней части градиент температур изменяется в обратной зависимости.

Предлагаемая интеллектуальная система контроля температуры коксования угля необходима для оперативного прогноза теплового состояния слоя шихтовых материалов в камерах батареи и определения требуемого управляющего воздействия, на основании чего рассчитывается температурный режим коксовой батареи в целом.

Математическая модель процесса коксования как основа системы управления коксованием угля представлена ниже. Предлагаемая математическая модель описывает процесс коксования в двухстадийном режиме. На первом этапе моделируется процесс от начала загрузки шихты до окончания процесса сушки, а второй этап связан с прогнозной моделью дальнейшего нагрева коксового слоя с учетом его горизонтальной усадки.

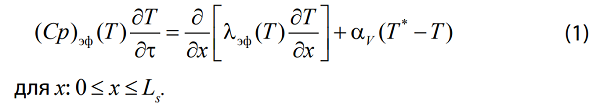

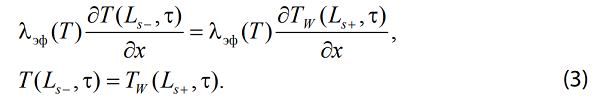

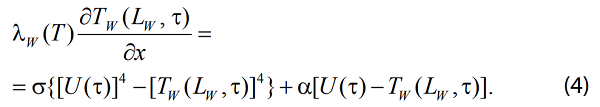

Процесс прогрева загрузки описывается уравнением:

Конвективный член в уравнении (1) учитывает тепло, передаваемое паром, диффундирующим к центру камеры, и определен для x в области, 0≤x≤ξs(τ) при x > ξs(τ), то есть для сухой шихты, αV=0.

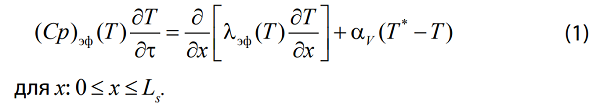

Движение угольных частиц и координаты границы между сухой и влажной шихтой задаются условием Стефана:

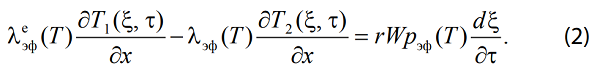

Функции T1(ξ,τ), T2(ξ,τ) соответствуют уравнению теплопроводности (1) и описывают изменение температуры сухой и влажной шихты соответственно. На границе раздела сухой и влажной шихты x выполняется условие T1(ξ,τ)=T2(ξ,τ)=T* , где T* – температура испарения влаги. Условия контактного теплообмена между слоем загруженного кокса и стенкой камеры имеет вид:

Для моделирования условий изменения температуры стенки камеры использовали одномерное уравнение теплопроводности с граничным условием на поверхности стенки со стороны факела:

Начальные условия по температуре коксового слоя и стенки:

В уравнениях (1)-(5) приняты следующие обозначения: T(x,τ) – функция распределения температуры по пространственной координате x и времени τ; Ls , LW – координаты положения границ коксового пирога и стенки; Cрэф(T) – объемная эффективная теплоемкость шихты; r – удельная теплота испарения влаги; W – содержание влаги в шихте; αV – эффективный коэффициент теплообмена между паром и коксуемой загрузкой на единицу объема; σ, α – коэффициенты излучения и конвективного теплообмена между греющей средой вертикалов и стенкой; U(τ) – температура греющей среды вертикалов.

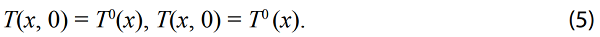

Модель системы интеллектуального контроля представлена на рис. 1. Для осуществления мониторинга температурного режима необходимо провести замеры температур в контрольных и крайних вертикалах машинной и коксовой сторон, а также получить значения температуры: во всех обогревательных простенках, по оси коксового слоя перед его транспортированием из выходного отверстия, под сводом и в пространстве камер коксования, в глазках

регенераторов и в газовоздушных клапанах и боровах.

Таким образом, интеллектуальный контроль теплового режима коксовой батареи достигается с учетом характеристик угля и кокса при заданном времени коксования и плановом выходе товарного кокса.

Математическая модель используется для оперативного прогноза температурного состояния коксового слоя в камерах коксовой батареи и для расчета требуемого управляющего воздействия – температуры вертикалов, на основании которой рассчитывается тепловой баланс всей коксовой батареи.

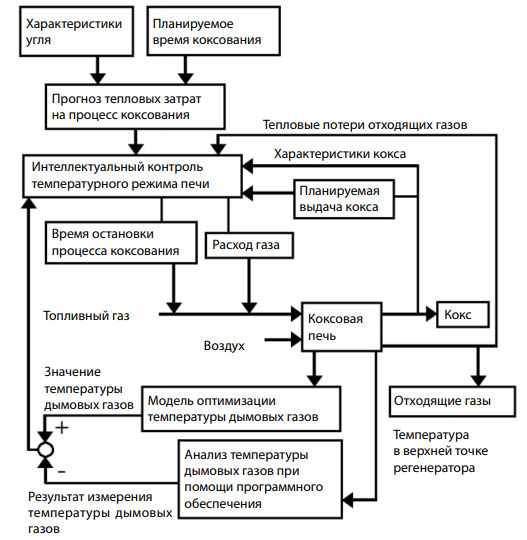

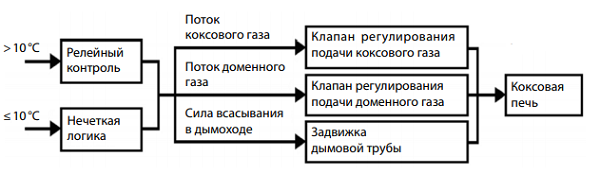

Например, при изменении рабочих параметров и условий процесса скачки температуры дымовых газов будут превышать 10°С, а если при этом используется стандартный метод контроля из-за большой инерции теплопередачи в коксовой печи, то время настройки на новые показатели будет слишком велико.

Рисунок 1 – Модель системы интелектуального контроля

Рисунок 2 – Система интелектуального контроля коксовой батареи

Кроме этого, учитывается отклонение температуры, когда пределы отклонения не превышают заданных, поэтому в этом варианте используется контроль средствами нечеткой логики. При явном превышении условий используется интеллектуальный релейный контроль, таким образом, гарантируются точность контроля и быстрое реагирование объекта управления.

Во время процесса коксования образуется большое количество газа, который накапливается в газоприемнике и отсылается в следующую рабочую секцию при помощи воздуховода. Из‑за того, что количество сырого газа варьируется в зависимости от времени коксования, давление в накопителе постоянно меняется, и эта величина может иметь большой градиент, особенно при выдаче кокса и загрузке угля. Если давление в камере во время работы отрицательное, воздух проникает в камеру через дверь или крышку камеры, что неизбежно приводит к горению кокса, инверсии зольного остатка и снижению качества кокса. Входящий воздух генерирует химические реакции с материалами камеры и ее футеровкой, что приводит к локальным разрушениям печи и сокращению ее срока службы. Если давление в камере выше нормы, то сырой газ может выходить из двери и крышки камеры, что приводит к выбрасыванию сажи и огня. Такой режим работы печи, с одной стороны, ведет к загрязнению окружающей среды, а с другой – к регенерации сырого газа и уменьшению расхода энергии. Поэтому стабилизация давления в газоприемнике не только влияет на качество кокса, но и снижает материальные потери, сохраняя элементы печи в рабочем состоянии.

Таким образом, для устойчивости процесса коксования важно постоянно контролировать давление в газоприемнике и температуру на всех этапах работы батареи. С другой стороны, комбинация классического контроля и интеллектуального мониторинга должна использоваться для установки рационального давления в газоприемнике, что приведет в итоге к снижению выброса вредных веществ.

Интегрированная система управления производством кокса является комплексной системой мониторинга. Для того чтобы осуществлять эффективный и корректный автоматический контроль, недостаточно использовать стандартный режим контроля. Современная система контроля и управления коксовой печью должна использовать метод, комбинирующий прямую и обратную связь, интеграцию контроля и управления, искусственный интеллект, который включает контроль средствами нечеткой логики.

Предлагаемая система управления и контроля производством кокса является комплексной системой управления и контроля и может вывести производство кокса в коксовой батарее на более высокий качественный уровень, осуществляя мониторинг входных и выходных параметров коксовой печи, начиная от основного автоматического контроля до мониторинга процессов коксования, обеспечивая экономию энергии, стабилизируя и повышая качество кокса.

При предлагаемых способах управления увеличивается срок службы коксовой печи при максимальном выходе годной продукции.

1. Гребенюк А. Ф., Збыковский А. И. Расчеты процессов коксового производства. Пособие по проектированию. Донецк: Норд‑Пресс, 2008. 322 с.

2. Парсункин Б. Н., Андреев С. М., Михальченко Е. С. Автоматизация технологических процессов и производств (в металлургии). Магнитогорск: МГТУ, 2009. 157 с.

3. Поляков В. В. Ресурсосбережение в черной металлургии. М.: Машиностроение, 1993. 320 с.

4. Гюльмалиев А. М., Головин Г. С., Гладун Т. Г. Теоретические основы химии угля. M.: Издательство МГУ, 2003. 556 с.

5. Каталымов А. В., Кобяков А. И. Переработка твердого топлива. Учебное пособие для вузов. Калуга: Издательство Н. Бочкаревой, 2003. 248 с.

6. Кауфман А. А., Харлампович Г. Д. Технология коксохимического производства. Учебное пособие. Екатеринбург: ВУХИН‑НКА, 2005. 288 с.

7. Кауфман А. А., Филоненко Ю. Я. Отечественные и зарубежные коксовые печи. Конструкции и оборудование. Учебное пособие. Екатеринбург: Издательство Уральского университета, 2013, 88 с.